Изобретение относится к литейному производству, в частности к автоматическим литейным линиям.

Цель изобретения - уменьшение производственной площади и увеличение производительности линии.

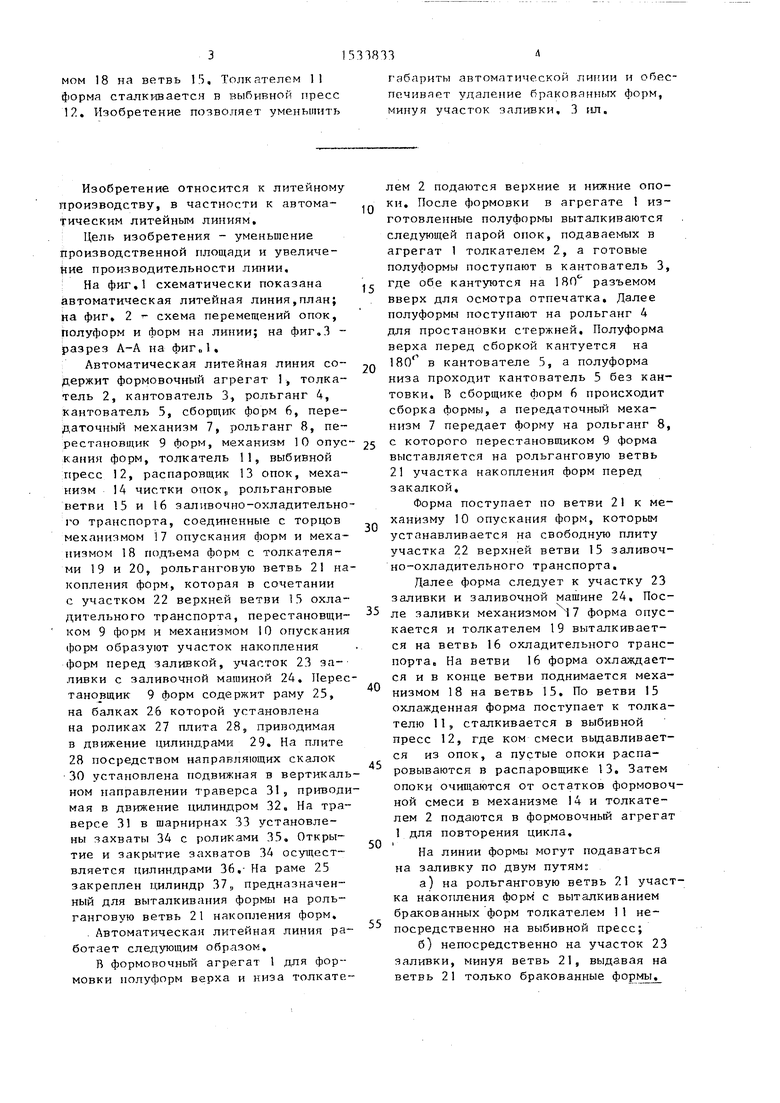

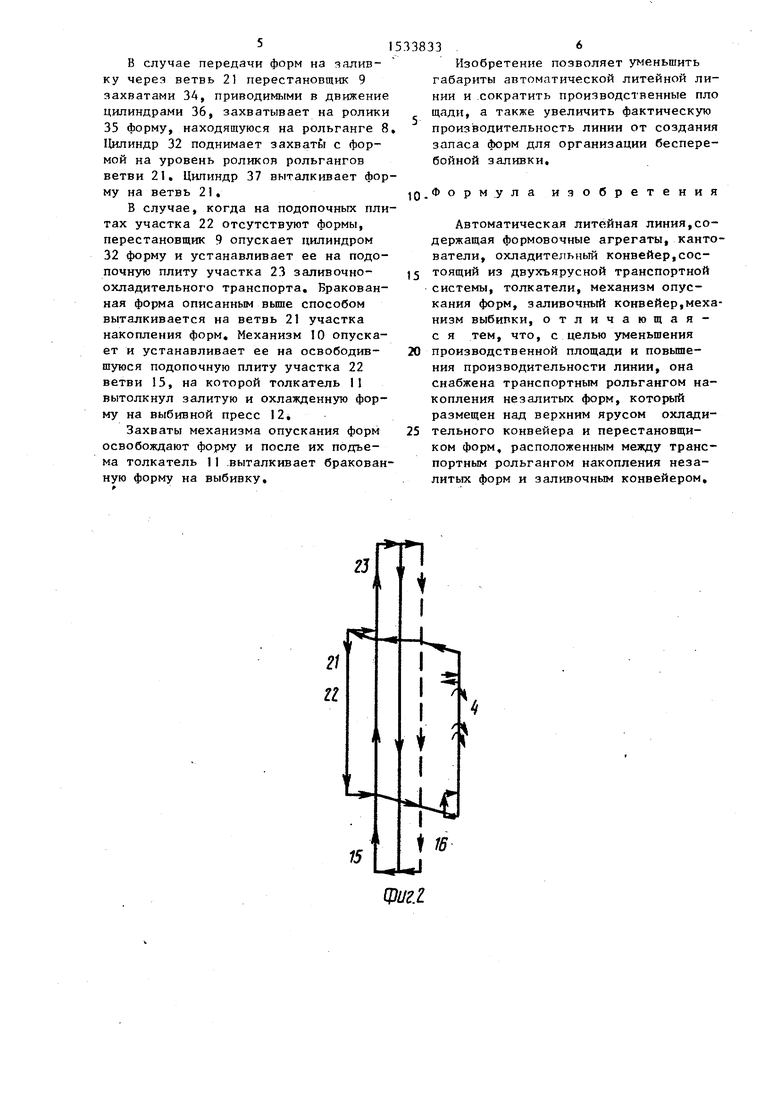

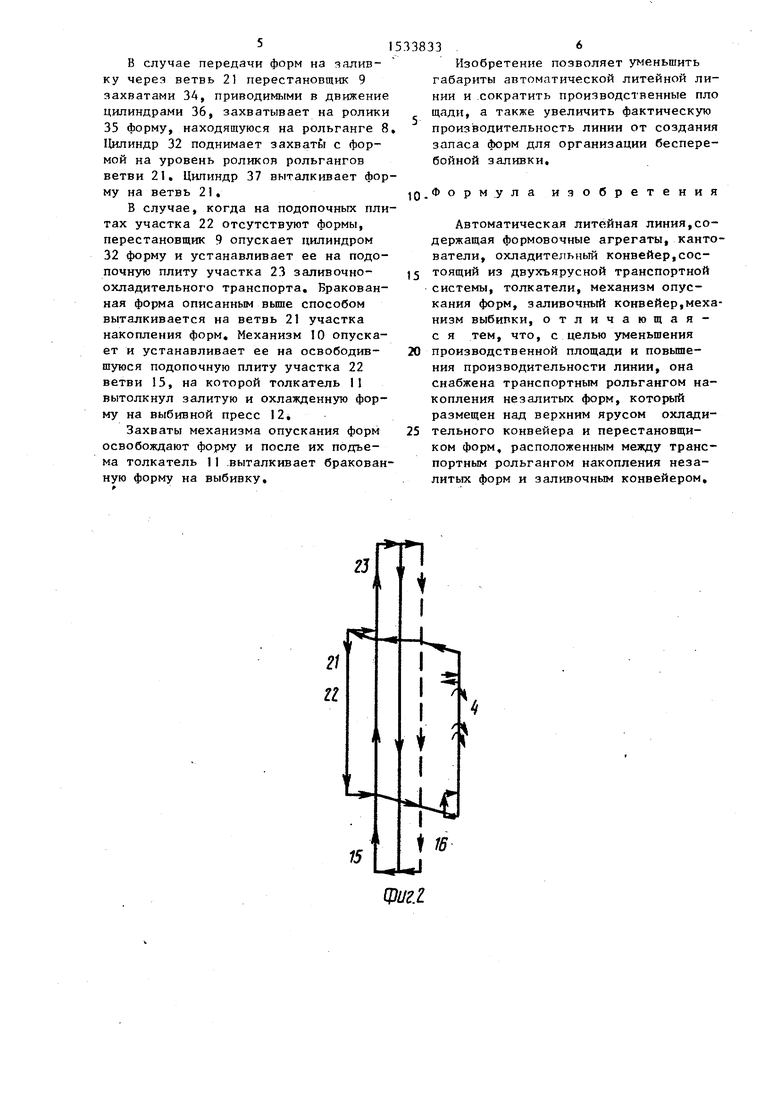

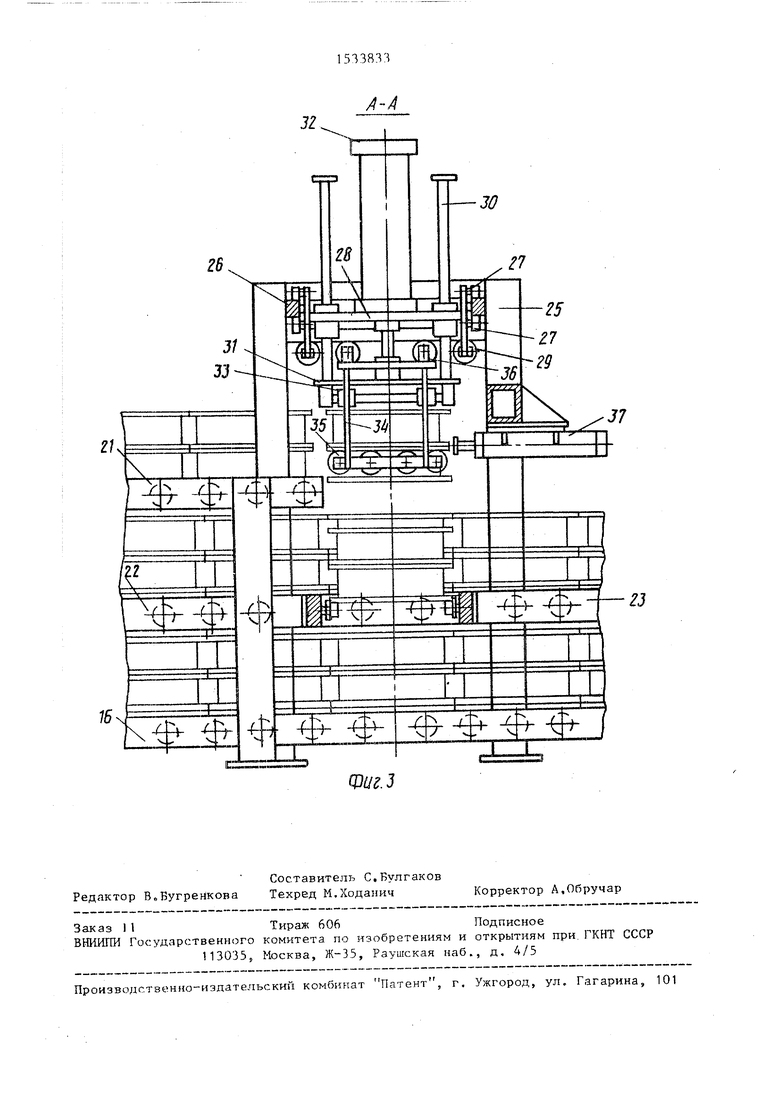

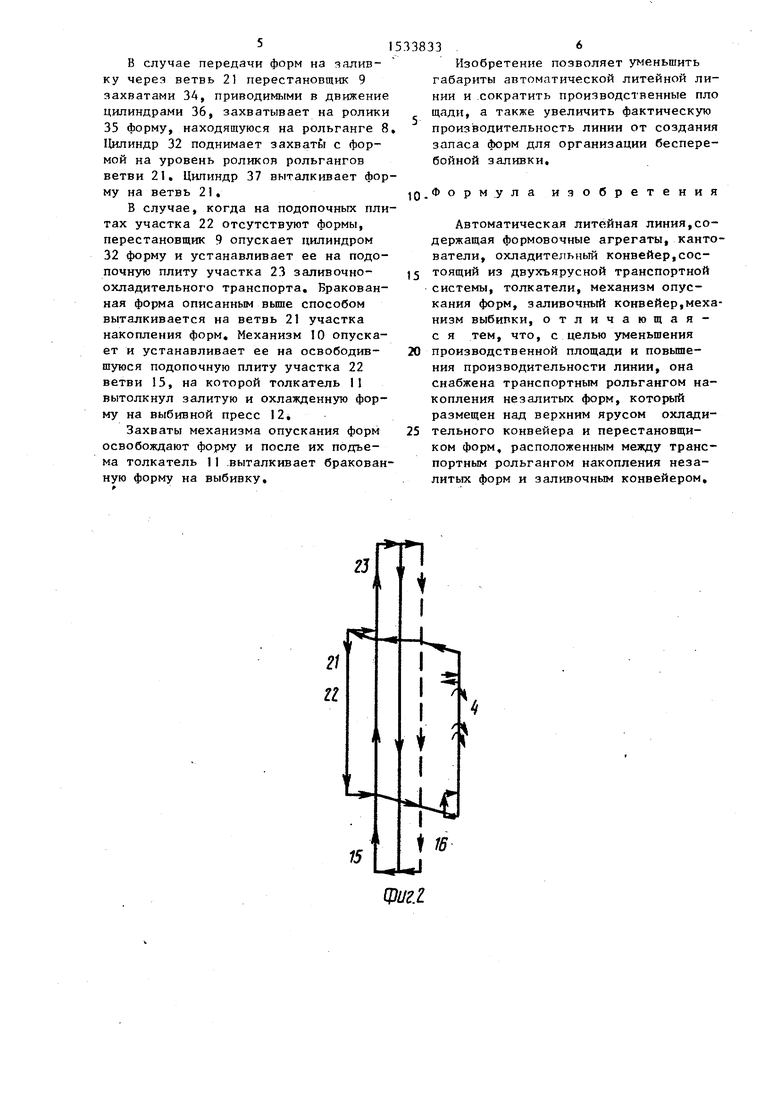

На фиг,1 схематически показана автоматическая литейная линия,план; на фиг. 2 - схема перемещений опок, полуформ и форм на линии; на фиг.З - разрез А-А на фиг.1.

Автоматическая литейная линия содержит формовочный агрегат 1, толкатель 2, кантователь 3, рольганг 4, кантователь 5, сборп{ик форм 6, передаточный механизм 7, рольганг 8, пе- рестанопщик 9 форм, механизм 10 опускания форм, толкатель II, выбивной пресс 12, распаровщик 13 опок, механизм 14 чистки опок, рольганговые ветви 15 и 16 заливочно-охладительно го транспорта, соединенные с торцов механизмом 17 опускания форм и механизмом 18 подъема форм с толкателями 14 и 20, рольганговую ветвь 21 накопления форм, которая в сочетании с участком 22 верхней ветви 15 охладительного транспорта, перестановщи- ком 9 форм и механизмом 0 опускания форм образуют участок накопления форм перед заливкой, участок 23 заливки с заливочной машиной 24. Нерес 9 форм содержит раму 25, на балках 26 которой установлена на роликах 27 плита 28, приводимая в движение цилиндрами 29. На ппите 28 посредством направляющих скалок 30 установлена подвижная в вертикальном направлении траверса 31, приводимая в движение цилиндром 32. На траверсе 31 в шарннрнах 33 установлены захваты 34 с роликами 35. Открытие и закрытие захватов 34 осуществляется цилиндрами 36. На раме 25 закреплен цилиндр 37, предназначенный для выталкивания формы на рольганговую ветвь 21 накопления форм.

Автоматическая литейная линия работает следующим образом,

В формовочный агрегат 1 для формовки иолуформ верха и низа толкате0

5

0

5

0

5

0

5

0

5

лем 2 подаются верхние и нижние опоки. После формовки в агрегате 1 изготовленные полуформы выталкиваются следующей парой опок, подаваемых в агрегат 1 толкателем 2, а готовые полуформы поступают в кантователь 3, где обе кантуются на 180е разъемом вверх для осмотра отпечатка. Далее полуформы поступают на рольганг 4 для простановки стержней. Полуформа верха перед сборкой кантуется на 180Г в кантователе 5, а полуформа низа проходит кантователь 5 без кантовки, В сборщике форм 6 происходит сборка формы, а передаточный механизм 7 передает форму на рольганг 8, с которого перестановщиком 9 форма выставляется на рольганговую ветвь 21 участка накопления форм перед закалкой.

Форма поступает по ветви 21 к механизму 10 опускания форм, которым устанавливается на свободную плиту участка 22 верхней ветви 15 заливоч- но-охладительного транспорта.

Далее форма следует к участку 23 заливки и заливочной машине 24, После заливки механизмом 17 форма опускается и толкателем 19 выталкивается на ветвь 16 охладительного транспорта. На ветви 16 форма охлаждается и в конце ветви поднимается механизмом 18 на ветвь 15. По ветви 15 охлажденная форма поступает к толкателю 11, сталкивается в выбивной пресс 12, где ком смеси выдавливается из опок, а пустые опоки распа- ровываются в распаровщике 13. Затем опоки очищаются от остатков формовочной смеси в механизме 14 и толкателем 2 подаются в формовочный агрегат 1 для повторения цикла.

На линии формы могут подаваться на заливку по двум путям:

а)на рольганговую ветвь 21 участка накопления форм с выталкиванием бракованных форм толкателем 11 непосредственно на выбивной пресс;

б)непосредственно на участок 23 заливки, минуя ветвь 21, выдавая на ветвь 21 только бракованные формы.

В случае передачи форм на зялив- ку черет ветвь 21 перестаноптик Ч захватами ЗА, приводимыми в движение цилиндрами 36, захватывает на ролики 35 форму, находящуюся на рольганге 8 Цилиндр 32 поднимает захваты с формой на уровень роликов рольгангов ветви 21. Цилиндр 37 выталкивает форму на ветвь 21.

В случае, когда на подопочных плитах участка 22 отсутствуют формы, перестановщик Ч опускает цилиндром 32 форму и устанавливает ее на подо- почную плиту участка 23 заливочно- охладительного транспорта. Бракованная форма описанным выше способом выталкивается на ветвь 21 участка накопления форм. Механизм 10 опускает и устанавливает ее на освободившуюся подопечную плиту участка 22 ветви 15, на которой толкатель 11 вытолкнул залитую и охлажденную форму на выбивной пресс 12,

Захваты механизма опускания форм освобождают форму и после их подъема толкатель И выталкивает бракованную форму на выбивку.

Изобретение позволяет уменьшить габариты автоматической литейной линии и сократить произволе венные пло щади, а также увеличить фактическую производительность линии от создания запаса форм для организации бесперебойной заливки,

- ° Р м У л а изобретения

Автоматическая литейная линия,содержащая формовочные агрегаты, кантователи, охладительный конвейер,сос5 тоящий из двухъярусной транспортной системы, толкатели, механизм опускания форм, заливочный конвейер,механизм выбивки, отличающая- с я тем, что, с целью уменьшения

0 производственной площади и повышения производительности линии, она снабжена транспортным рольгангом накопления незалитых форм, который размещен над верхним ярусом охлади5 тельного конвейера и перестановщи- ком форм, расположенным между транспортным рольгангом накопления незалитых форм и заливочным конвейером.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия | 1987 |

|

SU1447567A1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Литейная линия | 1983 |

|

SU1235654A1 |

| Автоматическая литейная линия | 1988 |

|

SU1526908A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Автоматическая литейная линия | 1979 |

|

SU846103A1 |

| Автоматическая литейная линия | 1988 |

|

SU1567322A1 |

| Автоматическая литейная линия | 1979 |

|

SU810374A1 |

| Автоматическая литейная линия | 1982 |

|

SU1060308A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

Изобретение относится к литейному производству, в частности к автоматическим литейным линиям. Цель изобретения - уменьшение производственной площади и увеличение производительности линии. Форма поступает по ветви 21 к механизму 10 опускания форм, которым устанавливается на свободную плиту участка 22 верхней ветви 15 заливочно-охладительного конвейера. После заливки механизмом 17 форма опускается и толкателем 19 выталкивается на ветвь 16, а после охлаждения поднимается механизмом 18 на ветвь 15. Толкателем 11 форма сталкивается в выбивной пресс 12. Изобретение позволяет уменьшить габариты автоматической линии и обеспечивает удаление бракованных форм, минуя участок заливки. 3 ил.

Фиг.2.

Авторы

Даты

1990-01-07—Публикация

1988-03-02—Подача