112

Изобретение относится к механической обработке метапло.в давлением и может быть использовано при правке шлицевых валов.

Цель изобретения - повышение качества (точности размеров) шлицев на валах путем проведения правки в процессе их закалки.

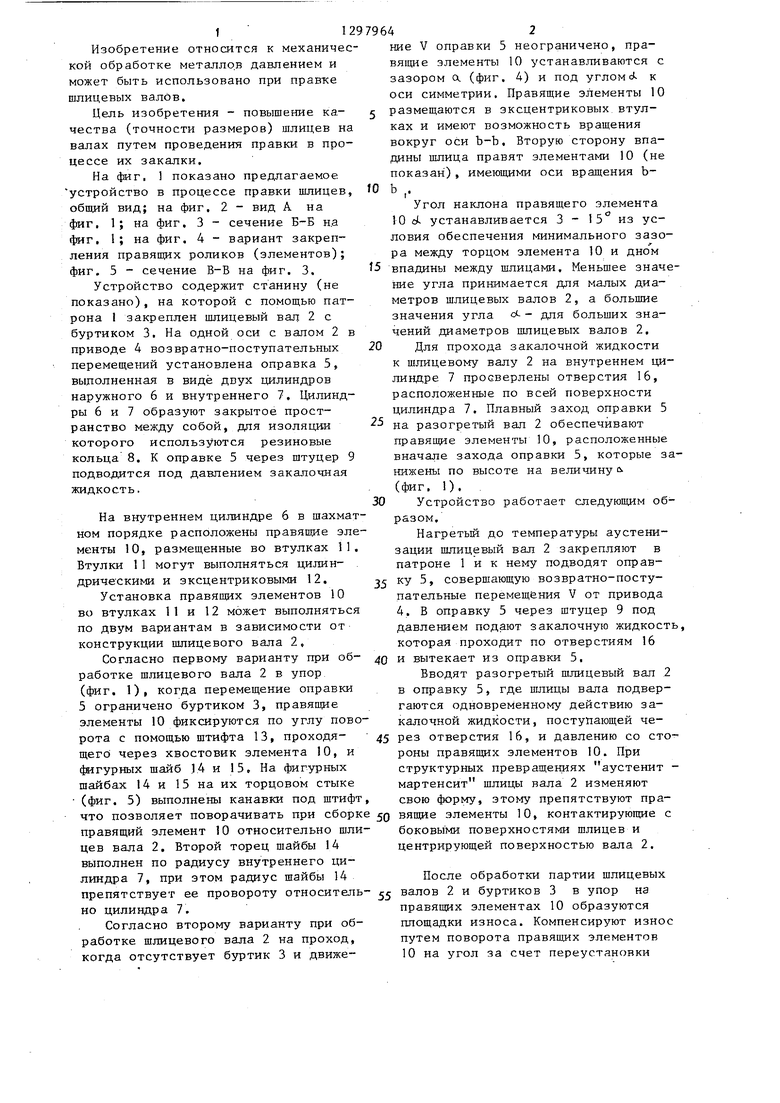

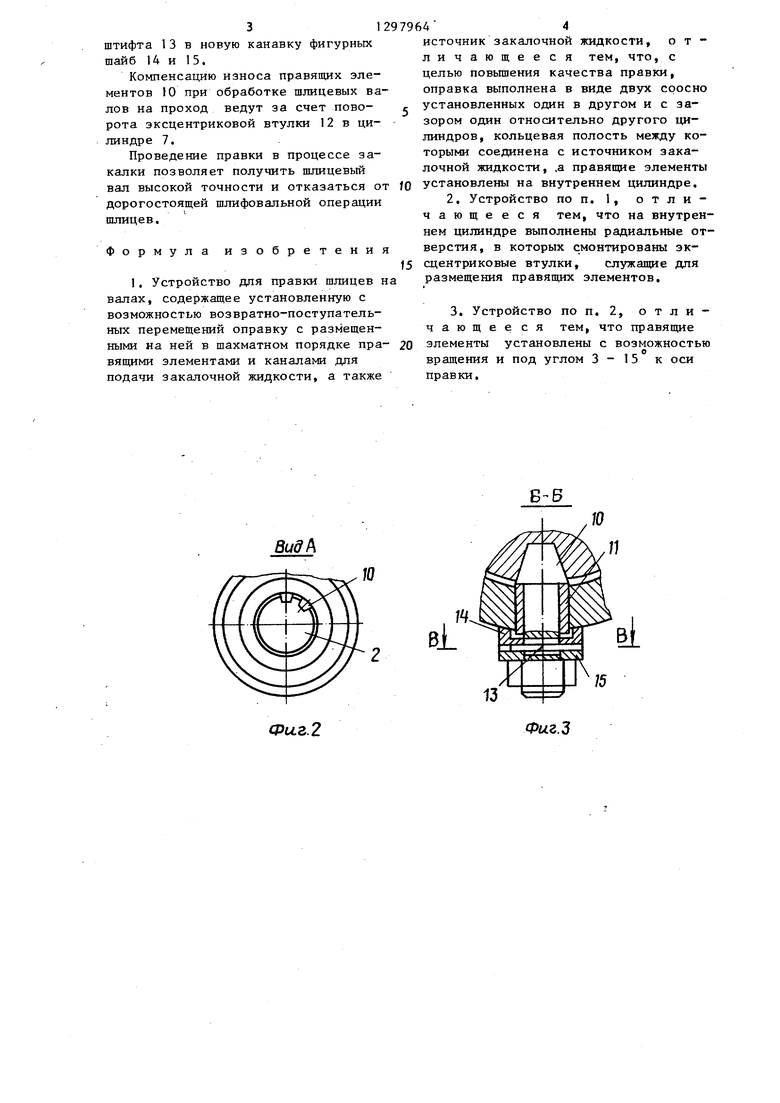

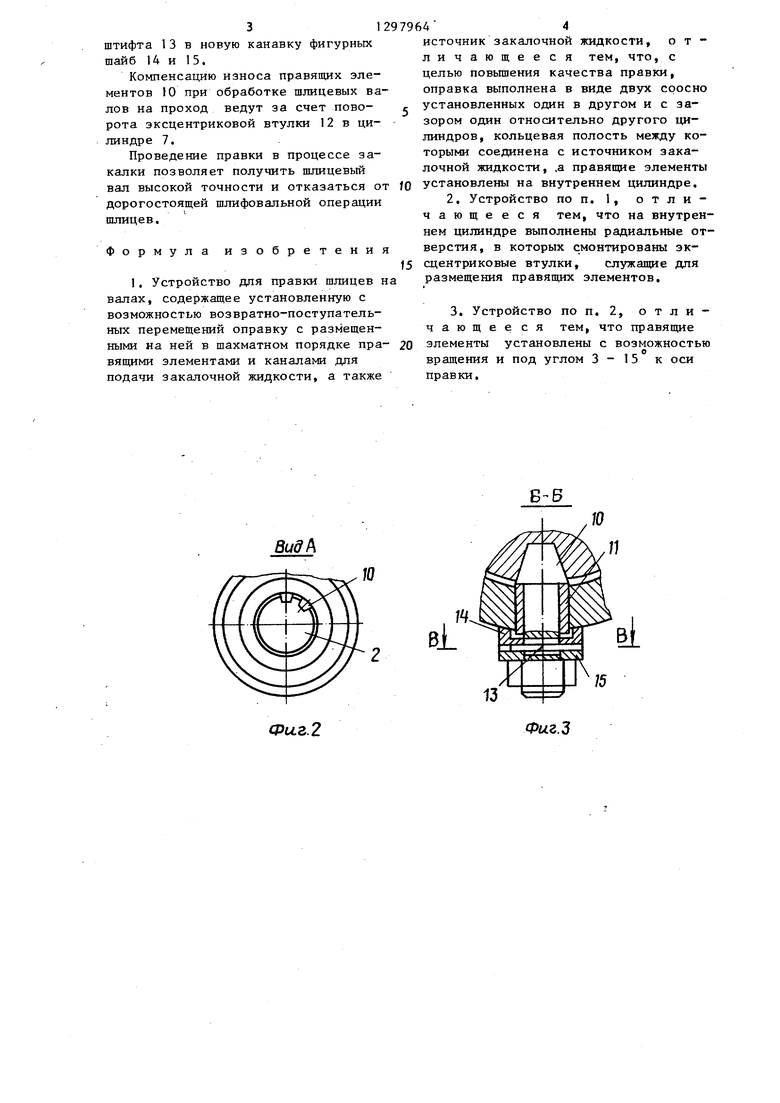

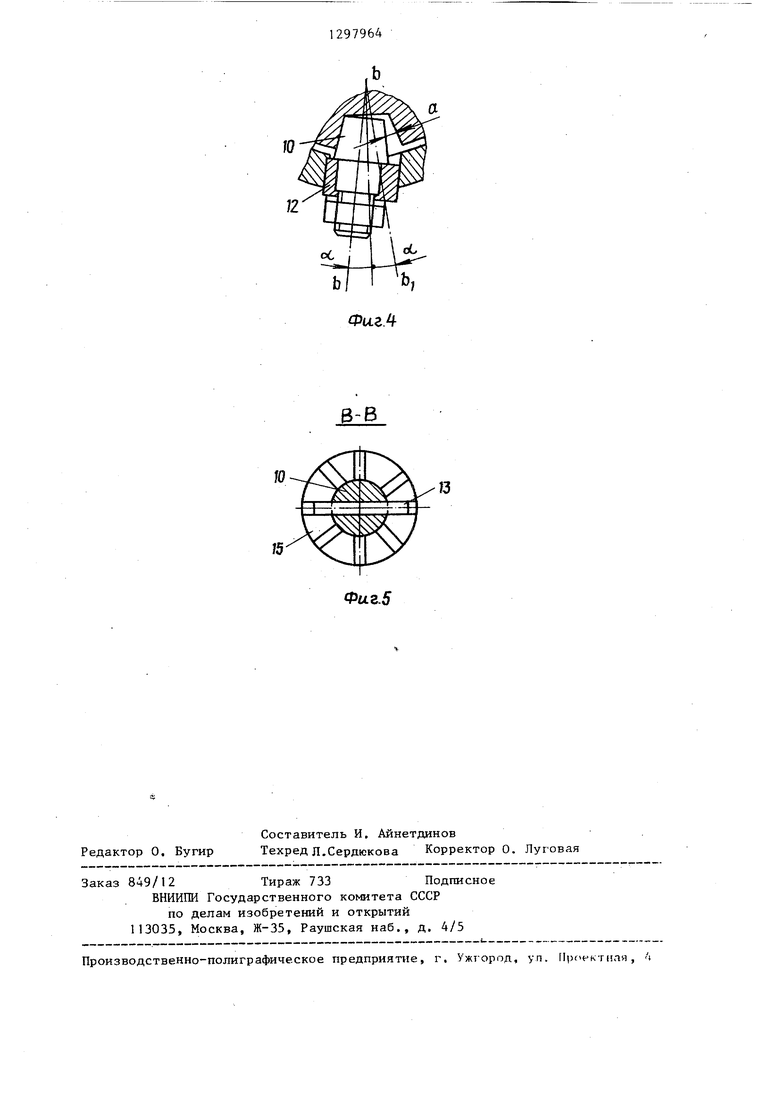

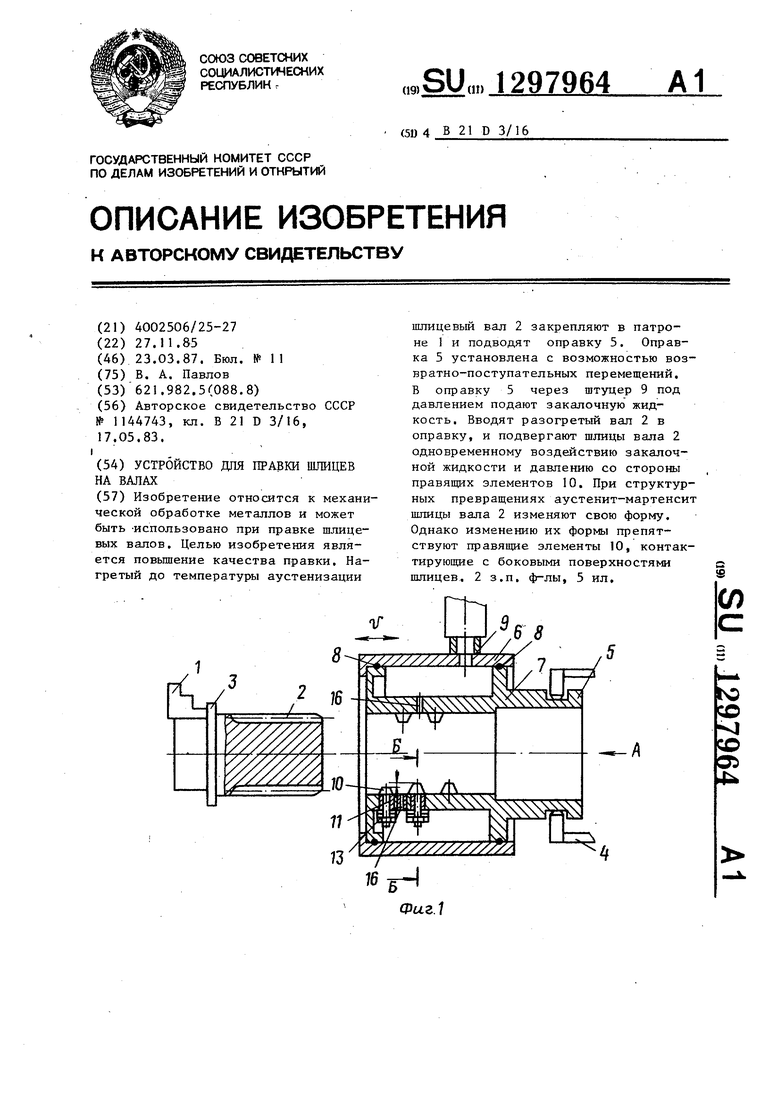

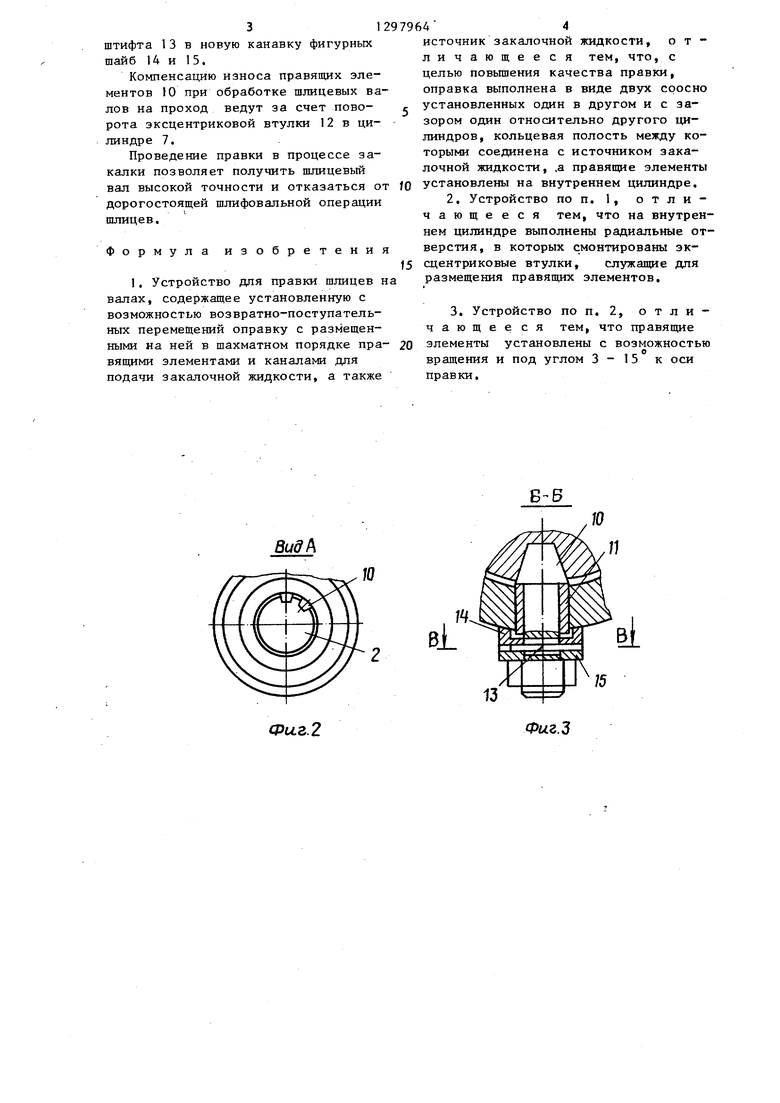

На фиг, показано предлагаемое устройство в процессе правки шлицев, общий вид; на фиг, 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-В н.а фиг. 1; на фиг. 4 - вариант закрепления npaBHmjix роликов (элементов) ; фиг. 5 - сечение В-В на фиг. 3.

Устройство содержит станину (не показано), на которой с помощью патрона 1 закреплен шлицевый вад 2 с буртиком 3. На одной оси с валом 2 в приводе 4 возвратно-поступательных перемещений установлена оправка 5, выполненная в виде двух цилиндров наружного 6 и внутреннего 7, Цилиндры 6 и 7 образуют закрытое пространство между собой, дпя изоляции которого используются резиновые кольца 8. К оправке 5 через штуцер 9 подвадится под давлением закалочная жидкость.

На внутреннем цилиндре 6 в шахматном порядке расположены правящие элементы 10, размещенные во втулках 11. Втулки 11 могут выполняться цилиндрическими и эксцентриковыми 12.

Установка правящих элементов 10 во втулках 11 и 12 может выполняться по двум вариантам в зависимости от конструкции шлицевого вала 2.

Согласно первому варианту при обработке щлицевого вала 2 в упор (фиг. 1), когда перемещение оправки 5 ограничено буртиком 3, правящие элементы 10 фиксируются по углу поворота с помощью штифта 13, проходящего через хвостовик элемента 10, и фигурных шайб 14 и 15. На фигурных шайбах 14 и 15 на их торцовом стыке (фиг. 5) выполнены канавки под штифт что позволяет поворачивать при сборк правящий элемент 10 относительно шлицев вала 2. Второй торец шайбы 14 выполнен по радиусу внутреннего цилиндра 7, при этом радиус шайбы 14 препятствует ее провороту относительно цилиндра 7,

Согласно второму варианту при обработке шлицевого вала 2 на проход, когда отсутствует буртик 3 и движе42

ние V оправки 5 неограничено, пра- элементы 10 устанавливаются с зазором а (фиг. 4) и под углом с. к оси симметрии. Правящие элементы 10

размещаются в эксцентриковых,втулках и имеют возможность вращения вокруг оси b-b. Вторую сторону впадины шлица правят элементами 10 (не показан), имеющими оси вращения Ь- b ,.

Угол наклона правящего элемента 10 d устанавливается 3 - 15° из условия обеспечения минимального зазора между торцом элемента 10 и днбм

впадины между шлицами. Меньшее значение угла принимается для малых диаметров шлицевых валов 2, а большие значения угла сс - для больших значений диаметров шлицевых валов 2.

Для прохода закалочной жидкости к шлицевому валу 2 на внутреннем ци- ли1-щре 7 просверлены отверстия 16, расположенные по всей поверхности цилиндра 7. Плавный заход оправки 5

на разогретый вал 2 обеспечивают правяш 1е элементы 10, расположенные вначале захода оправки 5, которые занижены по высоте на величину и. (фиг. 1).

Устройство работает следуюш 1м образом.

Нагретый до температуры аустени- зации шлицевый вал 2 закрепляют в патроне 1 и к нему подводят оправку 5, совершающую возвратно-поступательные перемещьния V от привода 4. В оправку 5 через штуцер 9 под давлением подают закалочную жидкость, которая проходит по отверстиям 16

и вытекает из оправки 5,

Вводят разогретый шлицевый вал 2 в оправку 5, где шлицы вала подвергаются одновременному действию закалочной жидкости, поступающей через отверстия 16, и давлению со стороны правящих элементов 10. При структурных превращещях аустенит - мартенсит шлицы вала 2 изменяют свою форму, этому препятствуют правяшие элементы 10, контактирующие с боковы ми поверхностями шлицев и центрирующей поверхностью вала 2.

После обработки партии шлицевых валов 2 и буртиков 3 в упор на правящих элементах 10 образуются площадки износа. Компенсируют износ путем поворота правяш 1Х элементов 10 на угол за счет переустановки

штифта 13 в новую канавку фигурных шайб 14 и 15.

Компенсацию износа правящих элементов Ю при обработке шлицевых валов на проход ведут за счет поворота эксцентриковой втулки 12 в цилиндре 7.

Проведение правки в процессе закалки позволяет получить шлицевый вал высокой точности и отказаться от дорогостоящей шлифовальной операции шлицев.

Формула изобретения

1. Устройство для правки шлицев на валах, содержащее установленную с возможностью возвратно-поступательных перемещений оправку с размещенными на ней в шахматном порядке пра- 20 вящими элементами и каналами для подачи закалочной жидкости, а также

O

5

0

источник закалочной жидкости, отличающееся тем, что, с целью повьш1ения качества правки, оправка выполнена в виде двух сроено установленных один в другом и с зазором один относительно другого цилиндров, кольцевая полость между которыми соединена с источником закалочной жидкости, ,а правящие элементы установлены на внутреннем цилиндре.

2.Устройство по п. 1, отличающееся тем, что на внутреннем цилиндре выполнены радиальные отверстия, в которых смонтированы эксцентриковые втулки, служащие для размещения правящих элементов.

3.Устройство по п. 2, отличающееся тем, что правящие элементы установлены с возможностью вращения и под углом 3-15 к оси правки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

| Установка для закалки цилиндрических зубчатых колес | 1987 |

|

SU1527295A1 |

| Установка для размерной термомеханической обработки деталей | 1986 |

|

SU1359317A1 |

| Способ правки шлицевых деталей | 1983 |

|

SU1144743A1 |

| Установка для термомеханической обработки зубчатых колес внутреннего зацепления | 1987 |

|

SU1468936A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛЬНОЙ ПРАВКИ ПЕРИФЕРИИ ШЛИФОВАЛЬНОГО КРУГА | 2005 |

|

RU2319599C2 |

| Устройство для термомеханической обработки резьбы | 1986 |

|

SU1449214A1 |

| Способ закалки корпусных деталей | 1986 |

|

SU1392119A1 |

| ЭЛЕКТРОНАСОСНЫЙ ДОЗИРОВОЧНЫЙ АГРЕГАТ | 2003 |

|

RU2227846C1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

Изобретение относится к механической обработке металлов и может быть -использовано при правке шлице- вых валов. Целью изобретения является повьшение качества правки. Нагретый до температуры аустенизации шлицевый вал 2 закрепляют в патроне 1 и подводят оправку 5. Оправка 5 установлена с возможностью возвратно-поступательных перемещений. Б оправку 5 через штуцер 9 под давлением подают закалочную жидкость. Вводят разогретый вал 2 в оправку, и подвергают шлицы вала 2 одновременному воздействию закалочной жидкости и давлению со стороны правящих элементов 10. При структурных превращениях аустенит-мартенсит шлицы вала 2 изменяют свою форму. Однако изменению их формы препятствуют правящие элементы 10, контактирующие с боковыми поверхностями шлицев. 2 з.п. ф-лы, 5 ил. с $ (Л Фаг./

13

/5

Фиг. 2

Фиг.З

12

а

ФигЛ

Фаг.5

Редактор О. Бугир

Составитель И. Айнетдинов

Техред Л.Сердюкова Корректор О. Луговая

Заказ 849/12Тираж 733Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, уп. ,

| Способ правки шлицевых деталей | 1983 |

|

SU1144743A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| I | |||

Авторы

Даты

1987-03-23—Публикация

1985-11-27—Подача