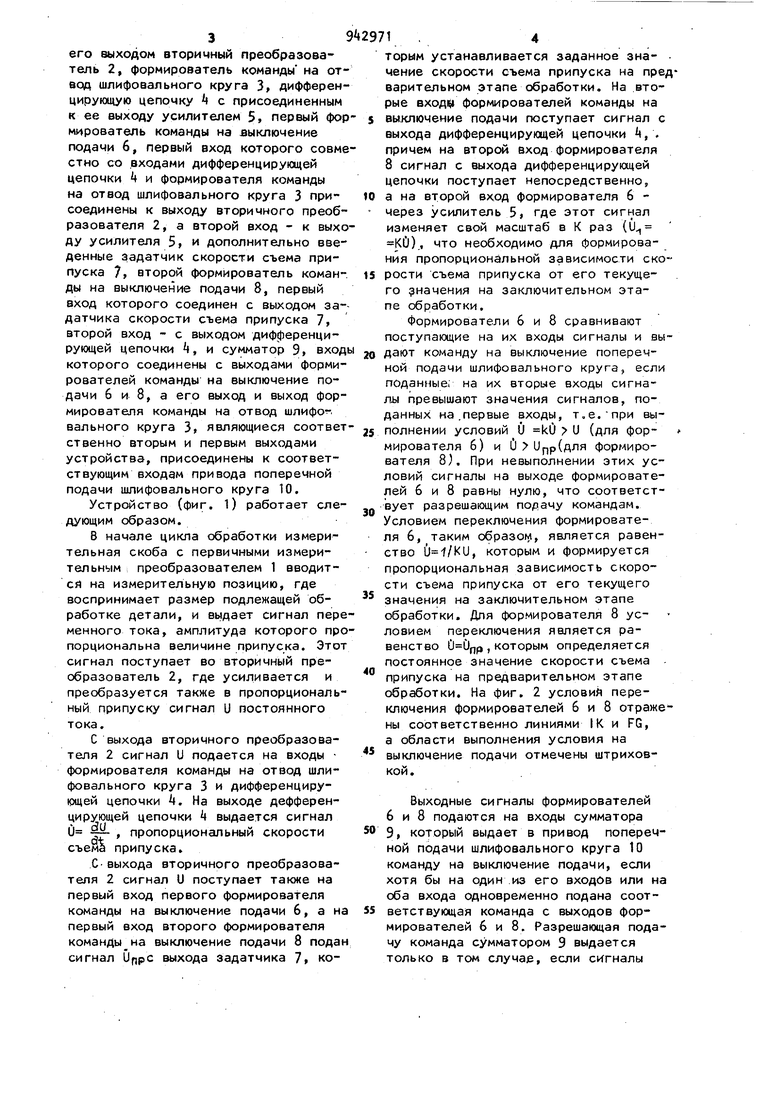

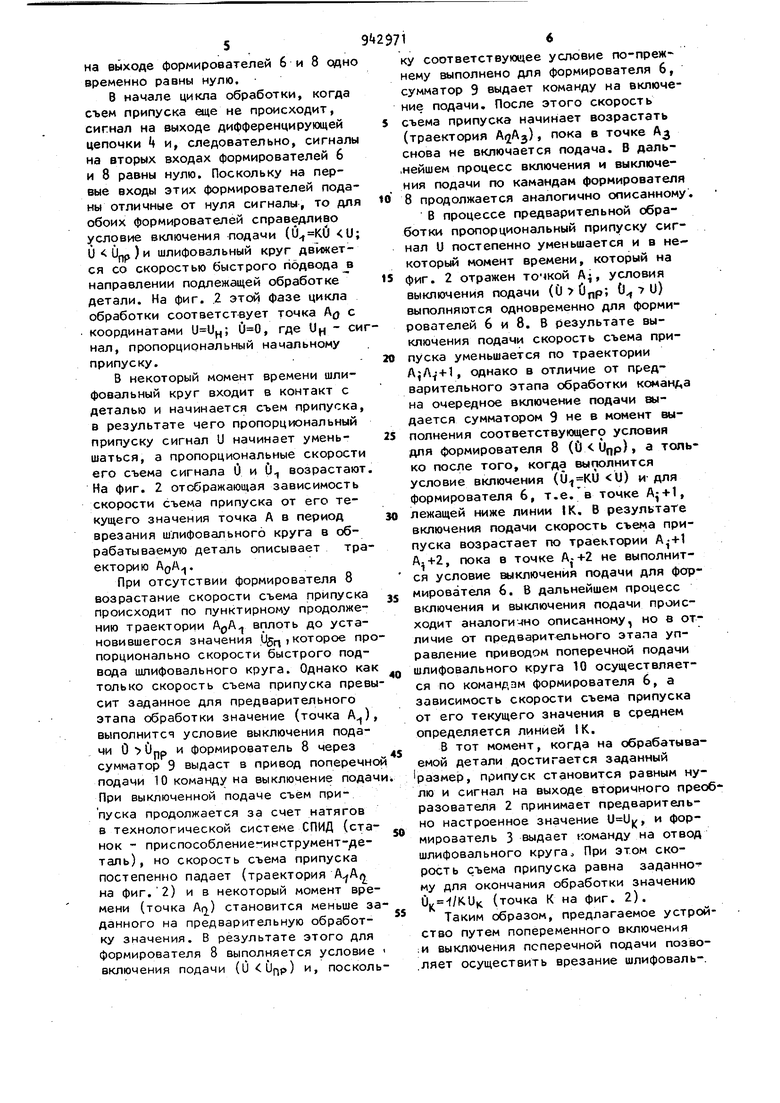

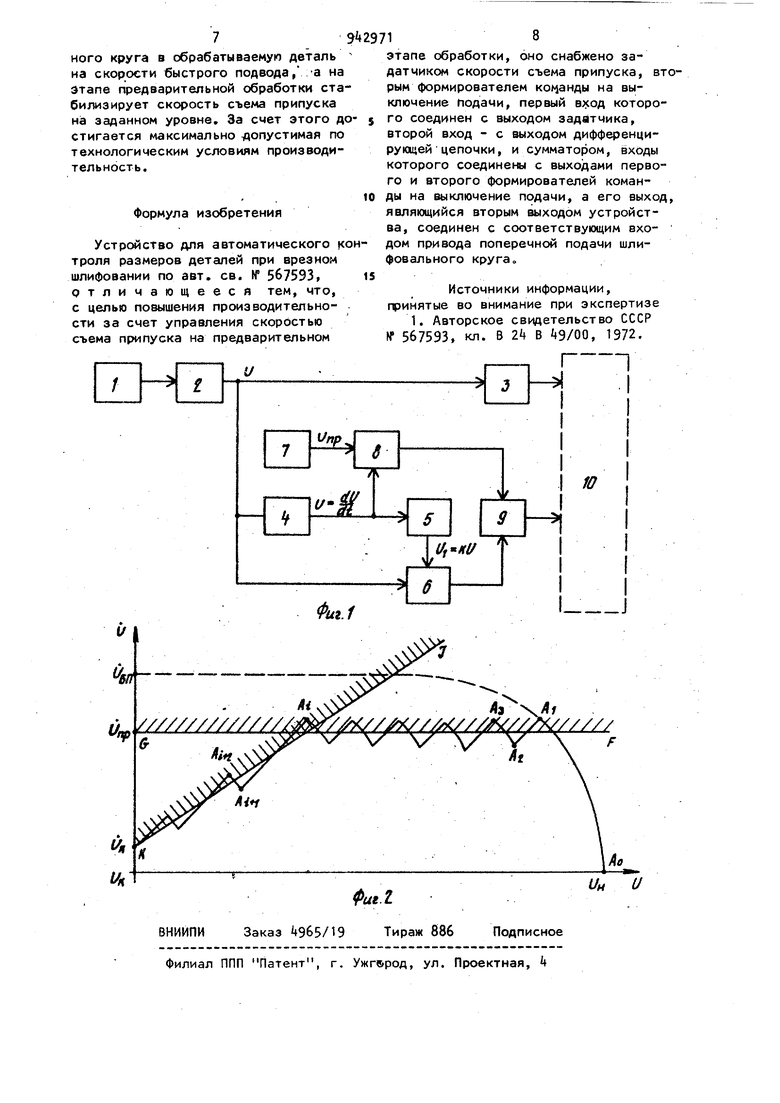

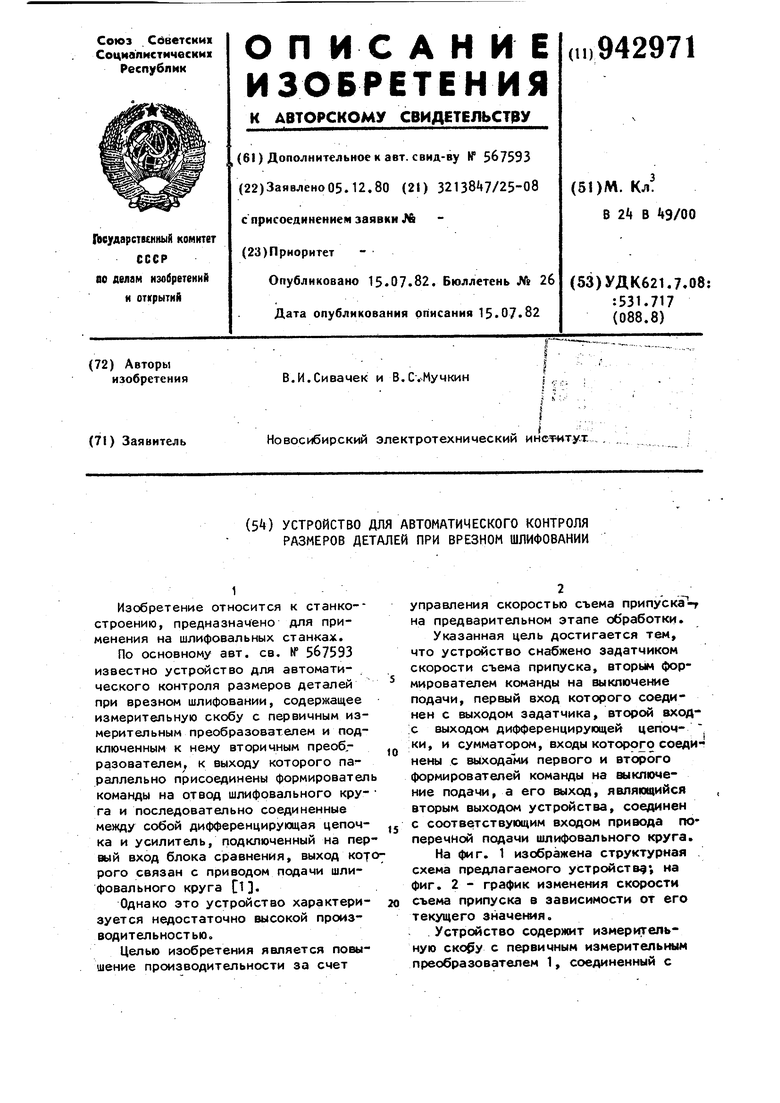

1 Изобретение относится к станко-строению, предназначено для применения на шлифовальных станках. По основному авт. ев, № 567593 известно устройство для автоматического контроля размеров деталей при врезном шлифовании, содержащее измерительную скобу с первичным измерительным преобразователем и подключенным к нему вторичным преоб,разователем, к выходу которого параллельно присоединены формировател команды на отвод шлифовального круга и последовательно соединенные между собой дифференцирующая цепочка и усилитель, подключенный на пер вый вход блока сравнения, выход коj рого связан с приводом подачи шлифовального круга 1. Однако это устройство характеризуется недостаточно высокой производительностью. Целью изобретения является повышение производительности за счет управления скоростью съема припуска-г на предварительном этапе обработки. Указанная цель достигается тем, что устройство снабжено задатчиком скорости съема припуска, вторым (юрмирователем команды на выключение подачи, первый вход которого соединен с выходом задатчика, второй вход;с выходом дифференцирующей цепочки, и сумматором, входы которого соединены с выхода)4и первого и второго ({юрмирователей команды на выключение подачи, а его выхсэд, являющийся вторым выходом устройства, соединен с соответствующим входом привода поперечной подачи шли((ювапьного круга. На фиг. 1 изображена структурная . схема предлагаемого устройств, на фиг. 2 - график изменения скорости съема припуска в зависимости от его текущего значения. Устройство содержит измерительную СКО0У с первичным измерительным преобразователем 1, соединенный с 3 его выходом вторичный преобразова тель 2, формирователь команды на отвод шлифовального круга 3, дифференцирующую цепочку k с присоединенным к ее выходу усилителем 5, первый фор мирователь команды на выключение подачи 6, первый вход которого совме стно со входами дифференцирующей цепочки k и формирователя команды на отвод шлифовального круга 3 присоединены к выходу вторичного преоб™ разователя 2, а второй вход - к выхо ду усилителя 5f и дополнительно введенные задатчик скорости съема припуска 7 второй формирователь команды на выключение подачи 8, первый вход которого соединен с выходом задатчика скорости съема припуска 7, второй вход - с выходом дифференцирующей цепочки , и сумматор 9, вход которого соединены с выходами формирователей команды на выключение подачи 6 и 8, а его выход и выход формирователя команды на отвод шлифог-, вального круга 3, являющиеся соответ ственно вторым и первым выходами устройства, присоединены к соответствующим входам привода поперечной подачи шлифовального круга 10. Устройство (фиг. 1) работает следующим образом. В начале цикла обработки измерительная скоба с первичными измерительным преобразователем 1 вводится на измерительную позицию, где воспринимает размер подлежащей обработке детали, и вь)дает сигнал пере менного тока, амплитуда которого про порциональна величине припуска. Этот сигнал поступает во вторичный преобразователь 2, где усиливается и преобразуется также в пропорциональный припуску сигнал U постоянного тока. С выхода вторичного преобразователя 2 сигнал и подается на входы формирователя команды на отвод шлифовального круга 3 и дифференцирующей цепочки 4. На выходе дефференцирующей цепочки выдается сигнал 0 , пропорциональный скорости съема припуска. С-выхода вторичного преобразователя 2 сигнал и поступает также на первый вход первого фopмиpoвateля команды на выключение подачи 6, а на первый вход второго формирователя команды на выключение подачи 8 подан сигнал Ufjpc выхода задатчика 7 ко1торым устанавливается заданное зна- чение скорости съема припуска на предварительном этапе обработки. На вторые входм формирователей команды на выключение подачи поступает сигнал с выхода дифференцирующей цепочки , . причем на второй вход формирователя 8 сигнал с выхода дифференцирующей цепочки поступает непосредственно, а на второй вход формирователя 6 через усилитель 5, где этот сигнал изменяет свой масштаб в К раз (0 КО),, что необходимо для формирования пропорциональной зависимости скорости съема припуска от его текущего чзчения на заключительном этапе обработки. Формирователи 6 и 8 сравнивают поступающие на их входы сигналы и выдают команду на выключение поперечной подачи шлифовального круга, если поданные; на их вторые входы сигнады превышают значения сигналов, поданных на.первые входы, т.е.при выполнении условий О (для формирователя 6) и О ирр(для формирователя 8). При невыполнении этих условий сигналы на выходе формирователей 6 и 8 равны нулю, что соответствует разрешающим подачу командам. Условием переключения формирователя 6, таким образов, является равенство и //Ки, которым и формируется пропорциональная зависимость скорости съема припуска от его текущего значения на заключительном этапе обработки. Для формирователя 8 условием переключения является равенство ,которым определяется постоянное значение скорости съема припуска на предварительном этапе обработки. На фиг. 2 условий переключения формирователей б и 8 отражены соответственно линиями 1К и FG, а области выполнения условия на выключение подачи отмечены штриховкой. Выходные сигналы формирователей 6 и 8 подаются на входы сумматора 9, который выдает в привод поперечной подачи шлифовального круга 10 команду на выключение подачи, если хотя бы на один из его входов или на оба входа одновременно подана соответствующая команда с выходов формирователей 6 и 8. Разрешающая подачу команда сумматором 9 выдается только в том случае, если сигналы 5 на выходе формирователей 6 и 8 одно временно равны нулю. В начале цикла обработки, когда съем припуска еще не происходит, сигнал на выходе дифференцирующей цепочки 4 и, следовательно, сигналы на вторых входах формирователей 6 и 8 равны нулю. Поскольку на первые входы этих формирователей поданы отличные от нуля сигналы, то для обоих формирователей справедливо условие включения подачи ( U; и Upp )и шлифовальный круг движется со скоростью быстрого подвода в направлении подлежащей обработке детали. На фиг. .2 этой Фазе цикла обработки соответствует точка А с координатами , где Uf - си нал, пропорциональный начальному припуску. В некоторый момент времени шлифовальный круг входит в контакт с деталью и начинается съем припуска, в результате чего пропорциональный припуску сигнал U начинает уменьшаться, а пропорциональные скорости его съема сигнала О и 0 возрастают На фиг. 2 отображающая зависимость скорости съема припуска от его текущего значения точка А в период врезания шлифовального круга в обрабатываемую деталь описывает тра екторию А0А. При отсутствии формирователя 8 возрастание скорости съема припуска происходит по пунктирному продолжению траектории A(jA.j вплоть до установившегося значения ( , которое пр порционально скорости быстрого подвода шлифовального круга. Однако ка только скорость съема припуска прев сит заданное для предварительного этапа обработки значение (точка А.) выполнится условие выключения подачи О UPP и формирователь 8 через сумматор 9 выдаст в привод поперечн подачи 10 команду на выключение пода При выключенной подаче съем припуска продолжается за счет натягов в технологической системе СПИД (ста нок - приспособлениегинструмент-/1етапь), но скорость съема припуска постепенно падает (траектория на фиг.2) и в некоторый момент вре мени (точка ) становится меньше з данного на предварительную обработку значения. В результате этого для формирователя В выполняется условие включения подачи () и, поскол i ку соответствующее условие по-прежнему выполнено для формирователя 6, сумматор 9 выдает команду на включение подачи. После этого скорость съема припуска начинает возрастать (траектория ), пока в точке АЗ снова не включается подача. В дальнейшем процесс включения и выключения подачи по камандам формирователя 8 продолжается аналогично описанному, В процессе предварительной обработки пропорциональный припуску си| нал и постепенно уменьшается и в некоторый момент времени, который на фиг. 2 отражен точкой А, условия выключения подачи (О 0 7 U) выполняются одновременно для формирователей 6 и В. В результате выключения подачи скорость съема припуска уменьшается по траектории , однако в отличие от предварительного этапа обработки команда на очередное включение подачи выдается сумматором 9 не в момент выполнения соответствующего условия для формирователя 8 (U ), а только после того, когда выполнится условие включения ( U) и-для формирователя 6, т.е. в точке , лежащей ниже линии 1К. В результате включения подачи скорость съема припуска возрастает по траектории Aj+2, пока в точке А-+2 не выполнится условие выключения подачи для формирователя 6. 8 дальнейшем процесс включения и выключения подачи происходит аналогично описанному, но в отличие от предварительного этапа управление приводом поперечной подачи шлифовального круга 10 осуществляется по командам формирователя 6, а зависимость скорости съема припуска от его текущего значения в среднем определяется линией 1К. В тот момент, когда на обрабатываемой детали достигается заданный размер, припуск становится равным нулю и сигнал на выходе вторичного преобразователя 2 принимает предварительно настроенное значение (, и формирователь 3 выдает команду на отвод шлифовального круга При этом скорость съема припуска равна заданно- му для окончания обработки значению (/кик (точка К на фиг. 2). Таким образом, предлагаемое устройство путем попеременного включения ;И выключения поперечной подачи позво.ляет осуществить врезание шлифоваль-.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| Устройство для автоматического управления врезным шлифованием | 1983 |

|

SU1202831A1 |

| Устройство для автоматического контроля размеров деталей при врезном шлифовании | 1972 |

|

SU567593A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2004 |

|

RU2254977C1 |

| Устройство для программного управления шлифовальным станком | 1980 |

|

SU983653A1 |

| Самонастраивающееся устройство для автоматического контроля размеров деталей при врезном шлифовании | 1980 |

|

SU931435A1 |

| Система автоматического контроля параметров процесса круглого шлифования на станке с программным управлением | 1989 |

|

SU1705049A1 |

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| Устройство управления шлифованием | 1978 |

|

SU1030149A1 |

| Система управления шлифовальным станком | 1977 |

|

SU643315A1 |

Авторы

Даты

1982-07-15—Публикация

1980-12-05—Подача