-е

fJomOff dpoSu

ПИ

4

V4s « «;j5J5S2Wft4

00 Од

.

Г

/ 3

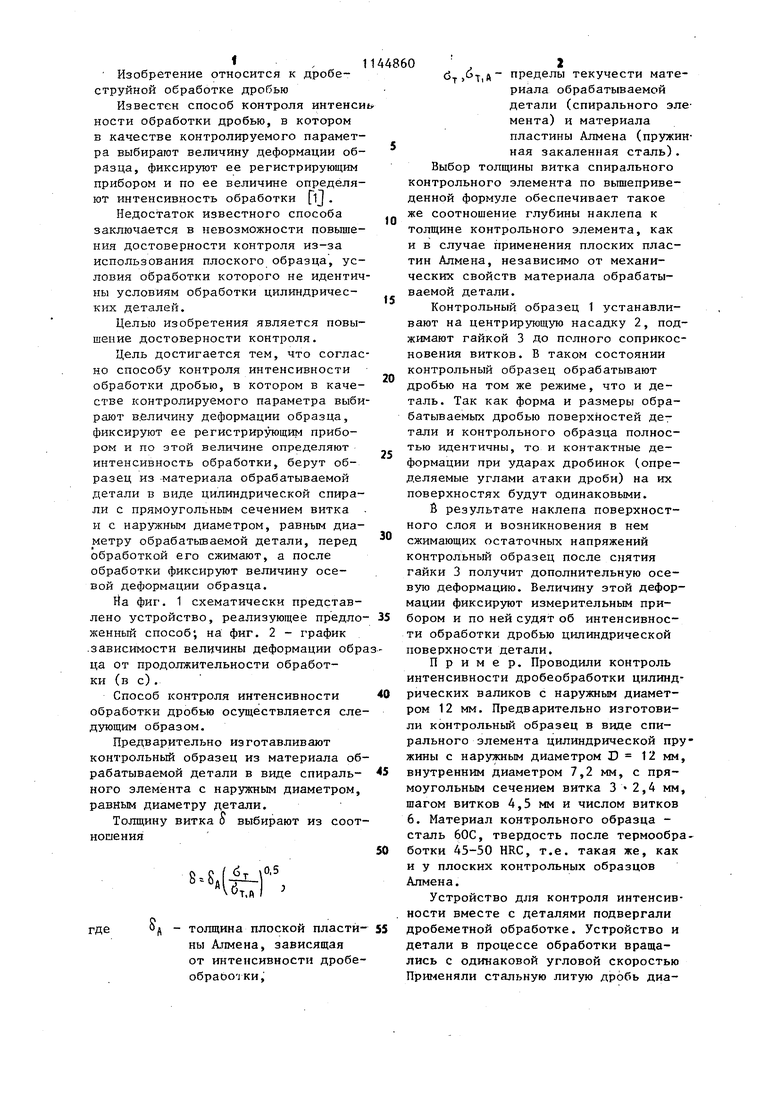

1 us.r . Изобретение относится к дробеструйной обработке дробью Известен способ контроля интенси ности обработки дробью, в котором в качестве контролируемого параметра выбирают величину деформации образца, фиксируют ее регистрирующим прибором и по ее величине определяют интенсивность обработки 1J . Недостаток известного способа заключается в невозможности повышения достоверности контроля из-за использования плоского образца, условия обработки которого не идентич ны условиям обработки цилиндрических деталей. Целью изобретения является повышение достоверности контроля. Цель достигается тем, что соглас но способу контроля интенсивности обработки дробью, в котором в качестве контролируемого параметра выби рают величину деформации образца, фиксируют ее регистрирующим прибором и по этой величине определяют интенсивность обработки, берут образец из материала обрабатываемой детали в виде цилиндрической спирали с прямоугольным сечением витка и с наружным диаметром, равным диаiMeTpy обрабатьшаемой детали, перед обработкой его сжимают, а после обработки фиксируют величину осевой деформации образца. rta фиг. 1 схематически представлено устройство, реализующее предло женный способ; на фиг. 2 - график .зависимости величины деформации обр ца от продолжительности обработки (в с) . Способ контроля интенсивности обработки дробью осуществляется сле дующим образом. Предварительно изготавливают контрольный образец из материала об рабатываемой детали в виде спирального элемента с наружным диаметром, равным диаметру детали. Толщину витка О выбирают из соот ноыения К I г °5 ) . толщина плоской пласти ны Алмена, зависящая от интенсивности дробе обраоо ки. 0 пределы текучести материала обрабатываемой детали (спирального элемента) и материала пластины Алмена (пружинная закаленная сталь). Выбор толщины витка спирального контрольного элемента по вышеприведенной формуле обеспечивает такое же соотношение глубины наклепа к толщине контрольного элемента, как и в случае применения плоских пластин Алмена, независимо от механических свойств материала обрабатываемой детали. Контрольный образец 1 устанавливают на центрирующую насадку 2, поджимают гайкой 3 до полного соприкосновения витков. В таком состоянии контрольный образец обрабатывают дробью на том же режиме, что и деталь. Так как форма и размеры обрабатываемых дробью поверхностей детали и контрольного образца полностью идентичны, то и контактные деформации при ударах дробинок (определяемые углами атаки дроби) на их поверхностях будут одинаковыми. В результате наклепа поверхностного слоя и возникновения в нем сжимающих остаточных напряжений контрольный образец после снятия гайки 3 получит дополнительную осевую деформацию. Величину этой деформации фиксируют измерительным прибором и по ней судят об интенсивности обработки дробью цилиндрической поверхности детали. Пример. Проводили контроль интенсивности дробеобработки цилиндрических валиков с наружным диаметром 12 мм. Предварительно изготовили контрольный образец в виде спирального элемента цилиндрической пружины с наружным диаметром D 12 мм, внутренним диаметром 7,2 мм, с прямоугольным сечением витка 3 « 2,4 мм, шагом витков 4,5 мм и числом витков 6. Материал контрольного образца сталь 60С, твердость после термообработки 45-50 HRC, т.е. такая же, как и у плоских контрольных образцов Алмена. Устройство для контроля интенсивности вместе с деталями подвергали дробеметной обработке. Устройство и детали в процессе обработки вращались с одинаковой угловой скоростью Применяли стальную литую дробь диа311

метром Dg- 1 мм; скорость дробинок в момент удара составляла около 60 м/с. Удельньй расход дроби 0,2 кгс/с. Одновременно контроль интенсивности осуществляли с помощью ПЛОСКИХ контрольных образцов (пластин Алмена), как это принято на практике.

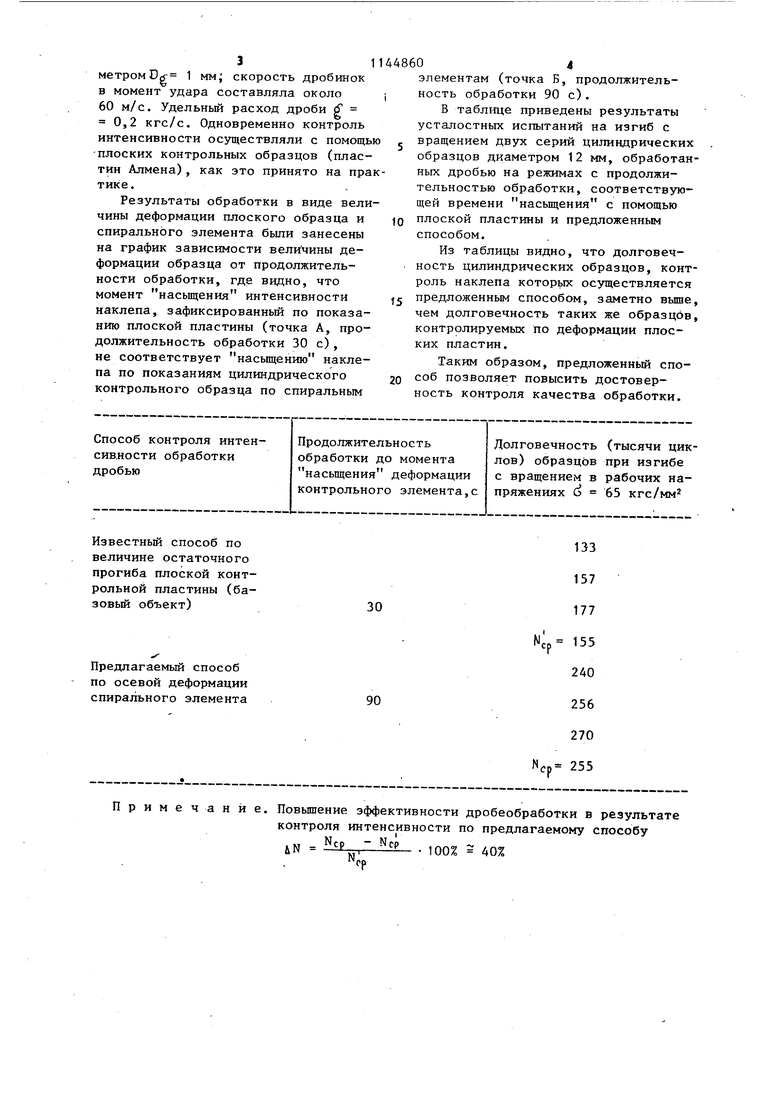

Результаты обработки в виде величины деформации плоского образца и спирального элемента были занесены на график зависимости величины деформации образца от продолжительности обработки, где видно, что момент насьщ(ения интенсивности наклепа, зафиксированный по показанию плоской пластины (точка А, продолжительность обработки 30 с), не соответствует насыщению наклепа по показаниям цилиндрического контрольного образца по спиральным

48604

элементам (точка Б, продолжителькость обработки 90 с).

В таблгще приведены результаты усталостных испытаний на изгиб с вращением двух серий цилиндрических образцов диаметром 12 мм, обработанных дробью на режимах с продолжительностью обработки, соответствующей времени насьщ1ения с помощью JO плоской пластины и предложенным способом.

Из таблицы видно, что долговечность цилиндрических образцов, контроль наклепа которьпс осуществляется предложенным способом, заметно выше, чем долговечность таких же образцов, контролируемых по деформации плоских пластин.

Таким образом, предложенный способ позволяет повысить достоверность контроля качества обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ УПРОЧНЕННОГО НАКЛЕПОМ ПОВЕРХНОСТНОГО СЛОЯ | 1996 |

|

RU2121660C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ УПРОЧНЕННОГО НАКЛЕПОМ ПОВЕРХНОСТНОГО СЛОЯ | 2001 |

|

RU2194263C1 |

| СПОСОБ УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН | 2011 |

|

RU2462519C1 |

| СПОСОБ УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН СЖАТИЯ | 2014 |

|

RU2595175C2 |

| СПОСОБ СНИЖЕНИЯ ОСТАТОЧНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ | 2014 |

|

RU2593256C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ СТЕПЕНИ УПРУГОПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МАТЕРИАЛА | 2009 |

|

RU2386116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН | 2011 |

|

RU2478016C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ, КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, СОДЕРЖАЩИЙ ТАКУЮ ДЕТАЛЬ, И СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2008 |

|

RU2441942C2 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 2014 |

|

RU2560900C1 |

| СПОСОБ ДРОБЕУДАРНОЙ ОБРАБОТКИ СЛОЖНЫХ КОНТУРОВ ДЕТАЛИ | 1989 |

|

SU1609024A1 |

СПОСОБ КОНТРОЛЯ ИНТЕНСИВНОСТИ ОБРАБОТКИ ДРОБЬЮ, в котором в качестве контролируемого параметра выбирают величину деформации образца, фиксируют ее регистрир5тощим прибором и по этой величине определяют интенсивность обработки, отличающийся тем, что, с целью повышения достоверности контроля , берут образец из материала обрабатьшаемой детали в виде цилиндрической спирали с прямоугольным сечением витка и с наружным диаметром, равным диаметру обрабатьтаемой детали, перед обработкой его сжимают, а после обработки фиксируют величину осевой деформации образца.

Продолжительн ос ть обработки до момента насьщ|ения деформации контрольного элемента,с

Известный способ по величине остаточного прогиба плоской контрольной пластины (базовый объект)

Предлагаемый способ по осевой деформации спирального элемента Примечание.

i.

Долговечность (тысячи циклов) образцов при изгибе с вращением в рабочих напряжениях Сз 65 кгс/мм

133 157

177

Ncp 155 240 256 270

NCP 255

- NCP

100% 40%

Повьшение эффективности дробеобработки в результате контроля интенсивности по предлагаемому способу Vut.l

lt.O

; У

W

fo Kf too т M

Iffle flMeofneffMMtm 9feffyelfofftMV,c

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ДРОБЕСТРУЙНЫХ УСТАНОВОК | 0 |

|

SU399558A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-03-15—Публикация

1983-12-23—Подача