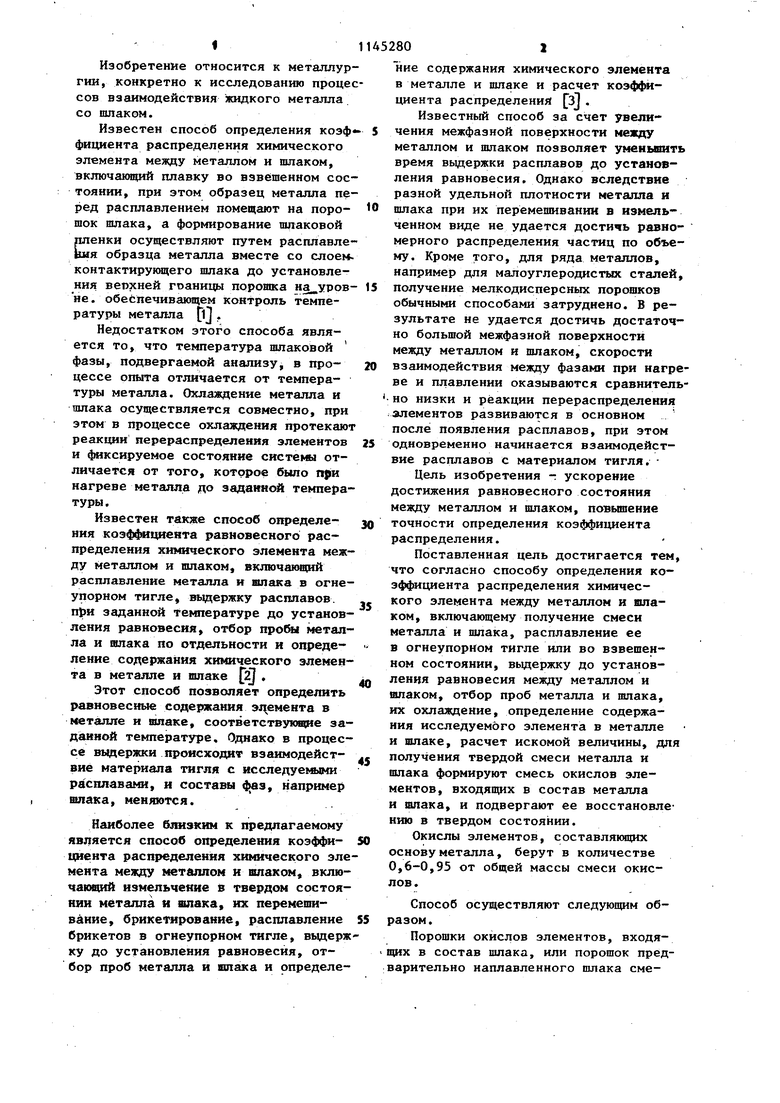

I Изобретение относится к металлургии, конкретно к исследованию процес сов взаимодействия жидкого металла со шлаком. Известен способ определения коэф фициента распределения химического элемента между металлом и шлаком, включаннций плавку во взвешенном состоянии, при этом образец металла перед расплавлением помещают на порошок шлака, а формирование шлаковой пленки осуществляют путем расплавлекчя образца металла вместе со слоемконтактирукщего шлака до установления верхней гоаницы порошка на,уровне. обеспечивающем контроль температуры металла pj . Недостатком этого способа является то, что температура шлаковой фазы, подвергаемой анализу, в процессе опыта отличается от температуры металла. Охлаждение металла и шлака осуществляется совместно, при этом в процессе охлаждения протекают реакции перераспределения элементов и фиксируемое состояние систе14Ы отличается от того, которое было при нагреве металла до задакной температуры. Известен также способ определения коэффициента равновесного распределения химического элемента между металлом и шлаком, включающий расплавление металла и шлака в огнеупорном тигле, выдержку расплавов, при заданной температуре до установления равновесия, отбор npoftj металла и шлака по отдельности и определение содержания химического элемента в металле и шлаке 2|, Этот способ позволяет определить равновесные содержания эдемента в металле и шлаке, соответствующие заданной температуре. Однако в процессе выдержки происходит взаимодействие материала тигля с исследуеьвФш расплавами, и составы , например шпака, меняются. Наиболее близким к предлагаемому является способ определения коэффициента распределения химического эле мента между металлом и шпаком, включающий измельчение в твердом состоянии металла я шлака, их перемешивание, брикетирование, расплавление брикетов в огнеупорном тигле, вьщерж ку до установления равновесия, отбор проб металла и шлака и определе80ние содержания химического элемента в металле и шлаке и расчет коэф(| 1циента распределения з. Известный способ за счет увеличения межфазной поверхности между металлом и шлаком позволяет уменьшить время выдержки расплавов до установления равновесия. Однако вследствие разной удельной плотности металла и шлака при их перемешивании а измельченном виде не удается достичь равномерного распределения частиц по объему. Кроме того, для ряда металлов, например для малоуглеродистых сталей, получение мелкодисперсных порошков обычными способами затруднено. В результате не удается достичь достаточно большой межфазной поверхности между металлом и шлаком, скорости взаимодействия между фазами при нагреве и плавлении оказываются сравнительно низки и реакции перераспределения элементов развиваются в основном после появления расплавов, при этом одновременно начинается взаимодействие расплавов с материалом тигля. Цель изобретения -. ускорение достижения равновесного состояния между металлом и шлаком, повышение точности определения коэффициента распределения. Поставленная цель достигается тем, что согласно способу определения коэффициента распределения химического элемента между металлом и шлаком , включающему получение смеси металла и шлака, расплавление ее в огнеупорном тигле или во взвешенном состоянии, вьщержку до установления равновесия между металлом и шлаком, отбор проб металла и шлака, их охлаждение, определение содержания исследуемого элемента в металле и шлаке, расчет искомой величины, для получения твердой смеси металла и шлака формируют смесь окислов элементов, входящих в состав металла и шлака, и подвергают ее восстановлению в твердом состоянии. Окислы элементов, составлянщих основу металла, берут в количестве 0,6-0,95 от общей массы смеси окислов. Способ осуществляют следующим образом. Порошки окислов элементов, входящих в состав шлака, или порошок предварительно наплавленного шлака смешивают с порошками окислов элементов, входящих в состав металла. Для уменьшения размера частиц смесь растирают, например, в фарфоровой ступке до мелкодисперсного состояния (30-50 мкм). После получения однород ной смеси ее восстанавливают водородом или окисью углерода или смесью этих газов до получения требуемой степени восстановления окислов элементов, входящих в состав металла Смесь перед или после восстановления рекомендуется брикетировать. Температура восстановления окислов элементов, входящих в состав металла, определяется природой окислов. Например, для получения мелкодисперсной смеси чистого железа и шлака температура восстановления рекомендуется в пределах 700-900Рс. При температуре ниже 700 С затягивается время достижения глубокой степени восстановления железа. При температурах вьопе частицы металлического железа начинают спекать ся, при этом межфазная поверхность между металлом и шлаком снижается. Количество окислов элементов, входящих в состав металла, рекоменду ется поддерживать в пределах 0,6- 0,95. При этом соотношении обеспечиваются оптимальные условия при восстановлении смеси с точки зрений получения равномерного распределения металлической и оксидной фаз и требуемого их соотношения.При количестве окислов элементов, входяпщх в состав металла, более 0,95, масса образующегося шлака оказывается мала и при плавке шлакометаллическрй смеси во взвешенном состоянии оказьюается недостаточной для проведения химичес кого анализ а. Шлаки, характерные для систем черной металлургии, обычно имеют более низкую температуру плавления, чем металлы, и при расплавлении шлакометаллической смеси, количество металла в которой мало (масса окислов элементов, входящих в состав металла, менее 0,6), возможно отделение шлака до момента окончания перераспределения элементов между металлом и шлаком. При низком содержании металла в шлакометалличес- кой смеси расплавление ее во взвешен ном состоянии также затруднено. Получаемая шлакометаллическая смесь характеризуется равномерным ра пределением металла и шлака по объему, мелкодисперсностью частиц (не превышает 30 мкм) и, соответственно, огромной межфаэной поверхностью 1-10 м на 1 г смеси. При нагреве и плавлении такой шлакометаллической смеси реакции перераспределения элементов протекшот с высокими скоростями. Вследствие высокой межфазной поверхности и действзпощих поверхностных сил расплавы металла и шлака сравнительно длительное время (десятки секунд) не разделяются, успевают нагреться до заданной температуры и к моменту разделения фаз в системе устанавливается равновесие . Примеры осув|ествления предлагаемого способа. По предлагаемому способу определяют коэффициент распределения ванадия между шлаком системы СаО - 5i О, AejO, и железом, содержащим 1,4% С. Окислы СаО, 5,1 Oj, , , взятые в количестве, необходимом для получения в шлаковой фазе штакометаллической смеси, %: СаО 25, SiOj 37, AEjOj 37 и смешивают с FeO, взятым в количестве 0,8 от общей массы окислов, и брикетируют. Брикеты восстанавливают в токе СО при t 870 С. После восстановления шлакометаллическую смесь обрабатывают в токе природного газа при fc 600 С до получения заданного содержания углерода. Брикеты шлакометаллической смеси, в которой частицы металла и шлака мелкодисперсны, загружают в предварительно нагретую до 1600 С печь с i инертной атмосферой в корундизовый тигель. После расплавления и разделения фаз и в процессе выдержки по отдельности отбирают пробы металла и шлака на химический анализ. В таблице показано изменение состава шлака и металла по ходу вьщержки шлака сиетеьал СаО - SiOj - AEjO с углеродеодержащим металлом. Как видно из данных таблицы уже после разделения фаз в системе устанавливается равновесие. Коэффи1шент распределения ванадия составляет 0,25. По предлагаемому способу и спо-собу-прототипу определяют коэффициент распределения ванадия между шлаком, содержащим, %: СаО 17J Од 3D; MnO 20; FeO 10; Yj 0, 3 и железом. По предлагаемому способу «JWROметаллическую смесь готовят из окис лов ,; МпО VjOj и FeO, Количество последнего составляет 90% от обцей массы смеси окислов. Восстановление смеси проводят водородо температуре 850 С. Степень восстановления (количество остаточньвс окислов железа) контролируют ш изменению массы смеси. Врикепл полученной впакометаллической снеси рас плавляют в печи с инертной атмос рой, нагретой до в корундизовом и магнезитовом тиглях. После разделения фаз и достижения требуемой температуры (65 с) отб1фваот пробу металла: и пгаака. Вследатвие краткого времени контакта яшака с тиглем содержание , в влаке повысилось лшвь до 1,1%, а )Ш) (в другом опыте) - до 0,9%. Козффмщ ент распределения ванадия оказался одинаковым и равньт 23. По способу-прототипу исследуемый порошшс miaKi, предварительно наплавленного; в кварцевом тйгяе, емевв18ают с пор мвкЬм железа и брикетируют. В связи с насыщением шпака кремнеземом в порошок шлака добавляют для корректировки состава окислы СаО, МцО и Yj Oj . Полученные брикеты расплавляют в корундизовом и магнезитовом тиглях и по ходу выдержки отбирают пробы металла и шлака. За момент достижения равновесия принимают время, при котором содержание ванадия в металле перестает меняться. Это время составляет 12 мин. За счет коррозии тигля содержание . в шлаке состав ляет 12% (первь опыт), а MgO 16% (второй опыт). Козффициент расщ еделения соответственно составляет 18,5 и 29 вместо 23. Различие объясняется влиянием попадаю1ф1х в шлак окислов, тигля. Таким образом, предпагаемый способ позволяет достичь равновесие в систет за (юнимальное время, резко Пиеныш1ть взаимодействие огнеупор- ного тигля с исследуемыми расплавами, определить козффициент распределе ния элемента при заданных составах фаз и температуре и повысить достоверность результатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1097682A1 |

| Шлакообразующая смесь для получения легированного чугуна | 1983 |

|

SU1110807A1 |

| Способ переработки цинксодержащих шлаков | 1977 |

|

SU692883A1 |

| Способ получения ванадиевых сплавов | 1988 |

|

SU1611969A1 |

| Способ выплавки кремнистых ферросплавов | 1975 |

|

SU557119A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Способ легирования стали в ковше | 1984 |

|

SU1217886A1 |

| Способ выплавки ванадийсодержащих сплавов | 1984 |

|

SU1157109A1 |

| Способ выплавки стали | 1977 |

|

SU726177A1 |

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

1. СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА РАСПРЕДЕЛЕНИЯ ХИМИЧЕСКОГО ЭЛЕМЕНТА МЕЖДУ №ТАШЮМ И ИЛАКОМ; включающий получение смеси металла и шлака, расплавление.ее в огиеупор ном тигле или во взвешеннсж состоянии, выдержку до установления равновесия между металлом и шлаком, отбор проб металла и шпака, их ох- ; лаждение, определение содержания исследуемого элемента в металле и юлаке, расчет искомой величины, отличающийся тем, что, с целью ускорения достижения равновесного .состояния между металлом и шлаком, пов|1Ш1еиия точности определе ния коэффициента распределения, для получения твердой смеси металла и шла| ка формируют смесь окислов элемеитов, | входящих в состав металла и шлака, и подвергают ее восстановлению в твердом состоянии. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что окислы элемеитов, составляющих основу металла, берут в количестве ,95 от общей массы смеси окислов.

25,4

25,1 24,8 36,4

1,43

0,33

0,15 0,33 1,42 0,14 0,32 1,44 0,15

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения коэффициента распределения химического элемента между металлом и шлаком | 1976 |

|

SU607134A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Электрометаллургия стали и ферросплавов. | |||

| И., Металлургия, 1974, с | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Физикохимические методы исследования металлургических процессов | |||

| М., Металлургия, 1968, с | |||

| Способ переработки сплавов меди и цинка (латуни) | 1922 |

|

SU328A1 |

Авторы

Даты

1985-03-15—Публикация

1983-07-27—Подача