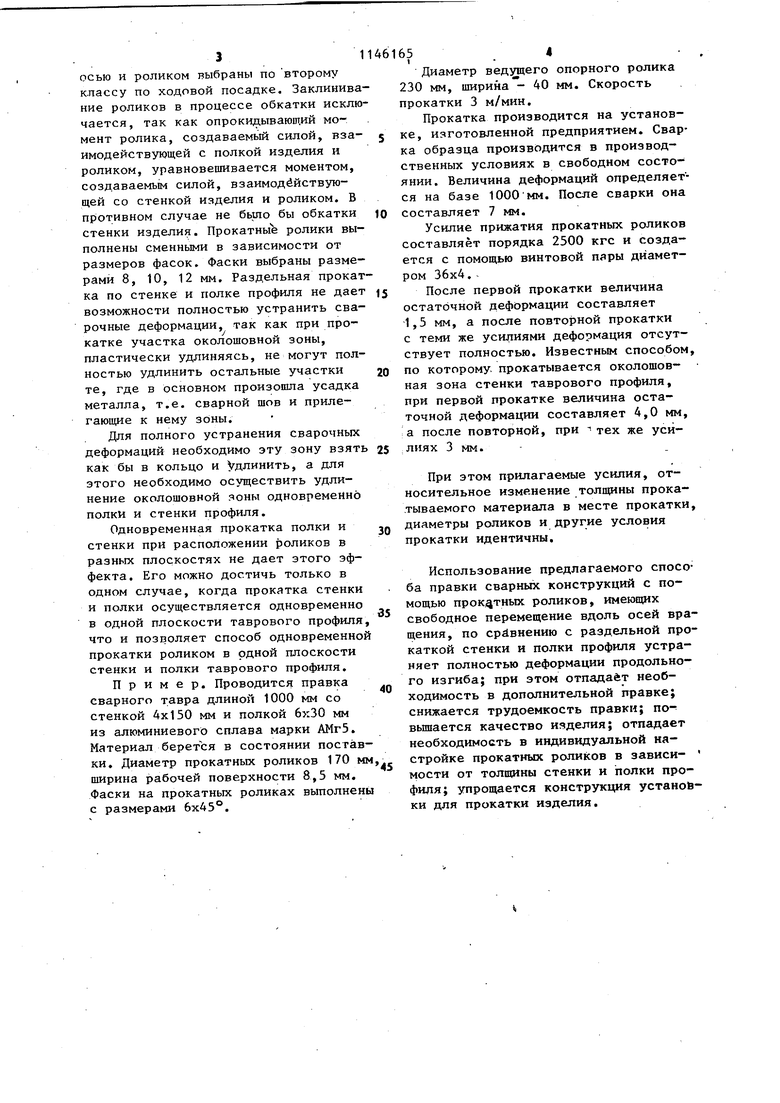

Изобретение относится к сварке, в частносуи к способам правки сварньк конструкций таврового профиля, и может найти применение в различны отраслях машиностроения. Одной из основных проблем, возни кающих при использовании сварки для изготовления данных конструкций, яв ляется проблема борьбы с остаточным напряжениями, деформациями и переме щениями, которые возникают в основном металле от продольной усадки шва и околошовной зоны после сварки Сварочные деформации конструкций, изменяя форму и размеры, повышают трудоемкость изготовления сварных конструкций, ухудшают их эксплуатационные свойства. Наиболее близким к изобретению является способ правки сварных конструкций таврового профиля, включающий прокатку околошовной зоны на полке профиля по крайней мере тремя цилиндрическими роликами, один из которых располагают с внешней сторо ны, а два других с внутренней сторо ны полки симметрично относительно стенки Щ . Однако известный способ не дает полного Устранения деформаций ввиду недостаточности пластических дефор маций, создаваемых в зоне прокатки. Целью изобретения является улучшение качества правки. Указанная цель достигается тем, что согласно способу правки сварных конструкций таврового профиля, вклю чающему прокатку околошовной зоны на полке профиля по крайней мере тр мя цилиндрическими роликами, один из которых располагают с внешней стороны, а /два других с внутренней стороны полки симметрично относительно стенки. Дополнительно прокатывают околошовную зону На стенке одновременно с прокаткой околошовной зоны на полке, для чего ролики, расположенные с внутренней стороны про филя, устанавливают под равными углами к полке и на них выполняют фаски, равные по ширине околошовным зонам на полке и на стенке профиля. На фиг. 1 представлена схема прав чКИ по предлагаемому способу; на фиг. 2 - схема устройства для реали.зации способа. Правка конструкции осуществляется следующим образом. Изделие 1 укладывается полкой на опорный ролик 2 таким образом, что стенка профиля располагается между прокатными роликами 3, у которых имеются фаски с шириной, равной ширине околошовной зоны. Направляющую 4 перемещают вниз до соприкосновения прокатных роликов 3 с полкой профиля. При дальнейшем опускании направляющей 4 прокатные ролики 3, перемещаясь вдоль осей вращения, начинают сближаться друг к другу до тех пор, пока они не соприкоснутся со стенкой профиля. Прикладывают к направляющей 4 силу Р, величина которой зависит от механических свойств металла, геометрических размеров и остаточных напряжений в зоне сварки изделия. Приложенная сила Р раскладывается на две силы, действующие на оси 5 в плоскости вращения прокатных роликов. При расположении роликов под углом 45 эти силы равны Р/ -{Т и раскладываются по двум направлениям по вертикали и горизонтали. Эти силы равны Р/2 (без учета сил трения). Вертикальные составляющие силы уравновешиваются опорным роликом, а горизонтальные составляющие силы уравновешиваются между собой через направляющую 4. Таким образом, обжатие полки профиля осуществляется вертикальной составляющей силой Р/2, а стенки профиля - горизонтальной составляющей силой Р/2. Прокатка изделия с разными толщинами стенки и полки профиля не требуют переналадки устройства, так как прокатные ролики 3 за счет перемеще ния вдоль осей 5 во всех случаях устанавливаются в плоскости,проходящие через вершины углов (точки А). Согласно предлагаемому способу, правки сварных конструкций таврового профиля прокатные роли|си 3, расположенные под углом друг к другу со стороны сварного шва, являются ведомыfCH роликами. Их вращение осуществляется за счет сил трения приложенных к опорным (рабочим) поверхностям роликов. Враща овр1й момент больше момента трения, создаваемого на оси вращения, за счет разности радиусов приложения внешней силы и силы трения и коэффициентов трения. Для избежания перекосов на осях вращения необходимо выбирать длину ступицы не менее диаметра оси. Зазоры между 3 осью и роликом выбраны по второму классу по ходовой посадке. Заклинива ние роликов в процессе обкатки исклю чается, так как опрокидывающий момент ролика, создаваемый силой, взаимодействующей с полкой изделия и роликом, уравновешивается моментом, создаваемь1м силой, взаимодействующей со стенкой изделия и роликом. В противном случае не бьшо бы обкатки стенки изделия. Прокатные ролики выполнены сменными в зависимости от размеров фасок. Фаски выбраны размерами 8, 10, 12 мм. Раздельная прокат ка по стенке и полке профиля не дает возможности полностью устранить сварочные деформации, так как при прокатке участка околошовной зоны, пластически удлиняясь, не могут полностью удлинить остальные участки те, где в основном произошла усадка металла, т.е. сварной шов и прилегающие к нему зоны. Для полного устранения сварочных деформаций необходимо эту зону взять как бы в кольцо и Удлинить, а для этого необходимо осуществить удлинение околошовной яоны одновременно полки и стенки профиля. Одновременная прокатка полки и стенки при расположении роликов в разных плоскостях не дает этого эффекта. Его можно достичь только в одном случае, когда прокатка стенки и полки осуществляется одновременно в одной плоскости таврового профиля что и позволяет способ одновременной прокатки роликом в одной плоскости стенки и полки таврового профиля. Пример. Проводится правка сварного тавра длиной 1000 мм со стенкой 4x150 мм и полкой 6x30 мм из алюминиевого сплава марки АМг5. Материал беретЪя в состоянии постав- ки. Диаметр прокатных роликов 170 мм ширина рабочей поверхности 8,5 мм. Фаски на прокатных роликах выполнены с размерами 6x45 . 65 . I Диаметр ведущего опорного ролика 230 мм, ширина - 40 мм. Скорость прокатки 3 м/мин. Прокатка производится на установке, изготовленной предприятием. Сварка образца производится в производственных условиях в свободном состоянии. Величина деформаций определяется на базе 1000 мм. После сварки она составляет 7 мм. Усилие прижатия прокатных роликов составляет порядка 2500 кгс и создается с помощью винтовой пары диаметром 36x4.После первой прокатки величина остаточной деформации составляет 1,5 мм, а после повторной прокатки с теми же усилиями деформация отсутствует полностью. Известным способом, по которому, прокатывается околошовная зона стенки таврового профиля, при первой прокатке величина остаточной деформации составляет 4,0 мм, а после повторной, при -тех же усй,лиях 3 мм. При этом прилагаемые усилия, относительное изменение толщины прокатываемого материала в месте прокатки, диаметры роликов и другие условия прокатки идентичны. Использование предлагаемого способа правки сварных конструкций с помощью прокатных роликов, имеющих свободное перемещение вдоль осей вращения, по сравнению с раздельной прокаткой стенки и полки профиля устраняет полностью деформации продольного изгиба; при этом отпадает необходимость в дополнительной правке; снижается трудоемкость правки; повьш1ается качество изделия; отпадает необходимость в индивидуальной настройке прокатных роликов в зависимости от стенки и полки профиля; упрощается конструкция устанойки для прокатки изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ обработки сварных соединений | 1979 |

|

SU841868A1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЗОНЕФТЕПРОВОДНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2008 |

|

RU2398644C1 |

| ПОЛОСОБУЛЬБОВЫЙ ПРОФИЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2117561C1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| Устройство для сварки | 1977 |

|

SU692711A1 |

| Устройство для сварки | 1979 |

|

SU1013173A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2122910C1 |

| Установка для автоматической сваркиТАВРОВыХ бАлОК | 1978 |

|

SU804312A1 |

| Способ получения тавровых профилей | 1982 |

|

SU1072930A1 |

СПОСОБ ПРАВКИ СВАРНЫХ КОНСТРУКЦИЙ ТАВРОВОГО ПРОФИЛЯ, включаю щий прокатку околошовной зоны на по ке профиля по крайней мере тремя цилиндрическими роликами, один из которых располагают с внешней стороны, а два других с внутренней стороны полки симметрично относительно стенки, отличающийся тем, что, с целью улучшения качества правки, дополнительно прокатьгоают k околошовную зону на стенке одновременно с прокаткой околошовной зоны на полке, для чего ролики, располо-с женные с внутренней стороны профиля, устанавливают под равными углами к полке и на них выполняют фаски, равные по ширине околошовным зонам на полке и на стенке профиля.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рязработка оборудования и технологии прокатки х;варных соедине ний для снижения остаточных сварочных деформаций корпусных конструкци из алюминиевых сплавов при изготовлении их на механизированных поточных линиях | |||

| Телефонная трансляция с катодным реле | 1921 |

|

SU772A1 |

| Баумана, 1980 (прототип) | |||

Авторы

Даты

1985-03-23—Публикация

1983-06-27—Подача