Агрегаты для производства твердых сыров, г:остоящие из котла с крапами-дозаторами и пневматического пресса, известны, однако они ие обеспечивают поточности процесса. Этот недостаток устраняется предлагаемым изобретением.

Сущность его заключается в том, что в агрегате применен транспортер для подачи наполненных сырной массой форм, причем часть рамы транспортера выполнена вибрирующей. Для разгрузки форм от спрессованных сыров у|:тановлено приспособление, состоящее из возвратно-поступательно движущейся от пневмопривода рамы с серией толкателей. Для обмывки и обдувки освобожденных форм смонтированы вдоль холостой ветви транспортера душевое и обдувочиое приспособления.

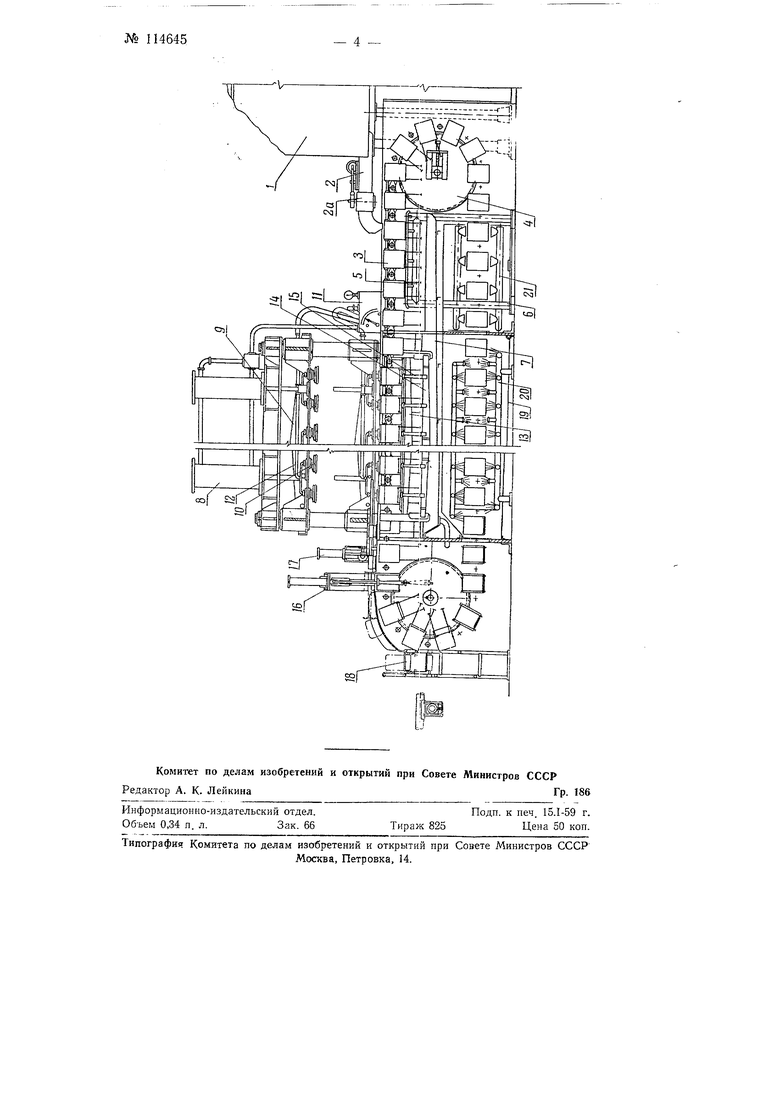

На чертеже изображена схема агрегата.

Агрегат имеет сырный котел / с несколькими трубами 2, снабженными кранами-дозаторами 2а для наполнения сырной массой форм 3 с выдвижными доньями, передвигаемых транспортером 4.

Для ускорения процесса самопрессования и выделения сыворотки из сырной массы предусмотрена вибрация заполненных форм 3, для чего в месте розлива часть рамы 5 транспортера 4 вырезана из общей рамы я поставлена на упругое основание 6.

Установленный на раме вибратор, включаемый в действие в начале розлива сырной массы (одновременно с включением дозаторов), производит интенсивное потряхивание форм и ускоряет образование пласта, а также сток сыворотки в ванну 7.

Транспортер 4 с формами, закрепленными на нем в три - шесть рядов, перемещается «шагами, пульсообразно, до тех пор, пока вся сырная масса котла не перельется в формы.

При дальнейшем движении ряд заполненных сырной массой форм становится под пневматический пресс 8 и тогда транспортер останавливается, включается траверса 9, а закрепленные на ней пневматические подушки 10 опускаются и заходят в формы 3. Конечный выключатель в

№ 114645

нижнем положении траверсы 9 пресса вклютает подачу сжато -о воздуха в пневмоподушкн. Подушки раздуваются и оказывают прессующее действие на сырный пласт, находяш,ийся в формах.

Получение высококачественного сыра требует, чтобы его прессование производилось ступенчатым нарастанием зедельного давления в пределах от 0,1 до 0,5 (для coBeTiCKoro сыра). Поэтому сжатый воздух из магистрали поступает в коробку редукпии давления 11, откуда по гибкому валу проходит в распределительную трубу 12 траверсы и далее по разводным трубкам к пневмоподушкам 10.

Разгрузка транспортера от давления при прессовании сыра происходит следующим образом.

Формы, перемещаясь на рабочей ветви транспортера от места розлива к прессу, наползают на каркас 13, состоящий из продольных направляющих полос, связанных в общую раму. Поверхность этих опорных ПОЛО;, выше уровня подвески форм иа 5-10 мм. Каждый ряд форм имеет две направляющие полосы со скосами на концах. Все формы, находящиеся под прессом, опираются только на этот каркас и передают на него давление преосования. Каркас с опорными направляющими прикреплен к колоннам пресса.

Таким образам, через траверсу 9, в рабочем нижнем положении зафиксированную на колоннах пресса, и через опорный каркас 13 давление прессования сыра передается целиком на колонны, вызывая в них напряжение растяжения.

По технологическому процессу сыр подвергается нескольким перепрессовкам. Первое прессование длится около 15 мин., после чего сыр вынимается из форм окрепшим, в виде упругого пласта, завертывается в сухую чистую салфетку-«серпянку и затем закладывается обратно Б форму для последующего прессования.

Следующие перепрессовки соверщаются примерно через каждый час.

Операция выталкивания одновременно всех головок сыра из форм соверщается приспособлением 14, выполненным с серией толкателей 15. Подъем или опускание рамы с толкателями совершается двумя пневмоцилиндрами, размещенными по обе ее стороны (на схеме не показаны).

Съем головки сыра со столика формы (столик - это подвижное дно формы, поднятое вверх толкателем 15) и перенос на плоскость, которая находится на одном уровне со столиком, последующая перепрессовка и возвращение сыра обратно в форму - операции ручные, оставщиеся немеханизированными в данном агрегате.

По окончании периода прессования, который для советского сыра длится 4-5 час., а для голландского брускового от 1,5 до 2 час., траверса 9 с пневматическими подушками 10 отводится в верхнее нерабочее положение.

На правом конце транспортера происходит розлив сырной массы одновременно в три (или больше) формы, на левом конце транспортера, за прессом, действуют выпрессовщик 16 и выталкиватель 17, которые передают готовый сыр на ленточный конвейер 18. После снятия «серпянки сыр взвешивается и транспортируется в солильный бассейн на посолку.

Холостая ветвь шагового двухцепного транспортера 4 используется для промывки освобожденных форм 3 в камере 19, в которой размещены: труба напорного дуща 20 и ванна для отвода сточных вод. По выходе из камеры 19 формы 3 обдуваются теплым воздухом из обдувочного приспособления 21 и снова подаются под розлив сырной массы.

Предмет изобретения

Агрегат для производства твердых сыров, содержащий в себе котел с кранами-дозаторами и пневматический пресс, отличающийся гем, что, с целью осуществления поточности производства, в нем применен транспортер подачи наполненных сырной массой форм, причем часть рамы транспортера выполнена вибрирующей; для разгрузки форм от спрессованных сыров установлено приспособление, состоящее из возвратно-поступательно движущейся от пневмопривода рамы с серией толкателей, а для обмывки и обдувки освобожденных форм смонтированы вдоль холостой ветви транспортера дущевое и обдувочное приспособления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования сыра | 1990 |

|

SU1734640A1 |

| Пресс для крупноблочного сыра | 1973 |

|

SU475982A1 |

| Пресс для сыров | 1977 |

|

SU719567A1 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫЧУЖНОГО СЫРА ДЛЯ ДИЕТИЧЕСКОГО ПИТАНИЯ | 2000 |

|

RU2166857C1 |

| Пресс для сыра | 1990 |

|

SU1711741A1 |

| Устройство для бессалфеточного прессования сыра | 1990 |

|

SU1717026A1 |

| ВЕРТИКАЛЬНОЕ ФОРМУЮЩЕЕ УСТРОЙСТВО ДЛЯ СЫРА | 2010 |

|

RU2441368C1 |

| Способ бессалфеточного прессования крупных сыров | 1990 |

|

SU1780688A1 |

| СПОСОБ ПРОИЗВОДСТВА, ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ МОЛОЧНО-БЕЛКОВЫХ ПРОДУКТОВ: ТВОРОГА, ТВОРОЖНЫХ ИЗДЕЛИЙ И СЫРА И СПОСОБ ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ МОЛОЧНО-БЕЛКОВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО ТВОРОГА, ТВОРОЖНЫХ ИЗДЕЛИЙ И СЫРА | 1996 |

|

RU2072229C1 |

| Способ производства сычужного сыра с повышенным уровнем молочнокислого брожения | 1980 |

|

SU950276A1 |

Авторы

Даты

1958-01-01—Публикация

1957-04-22—Подача