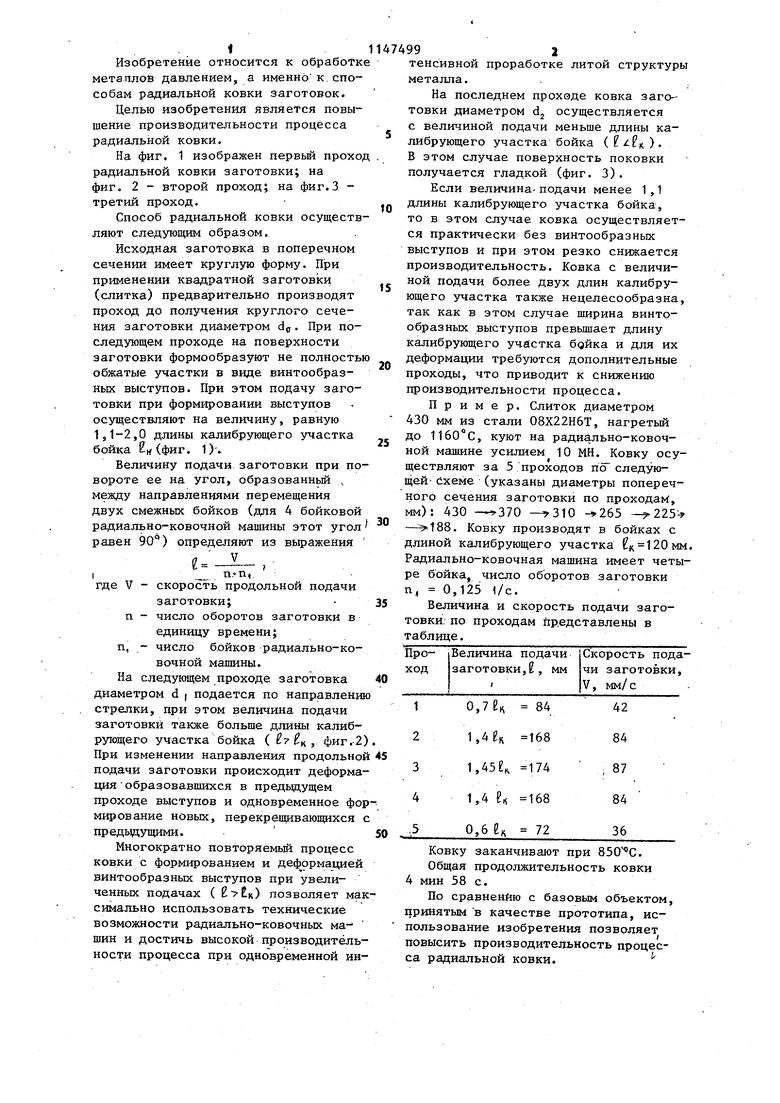

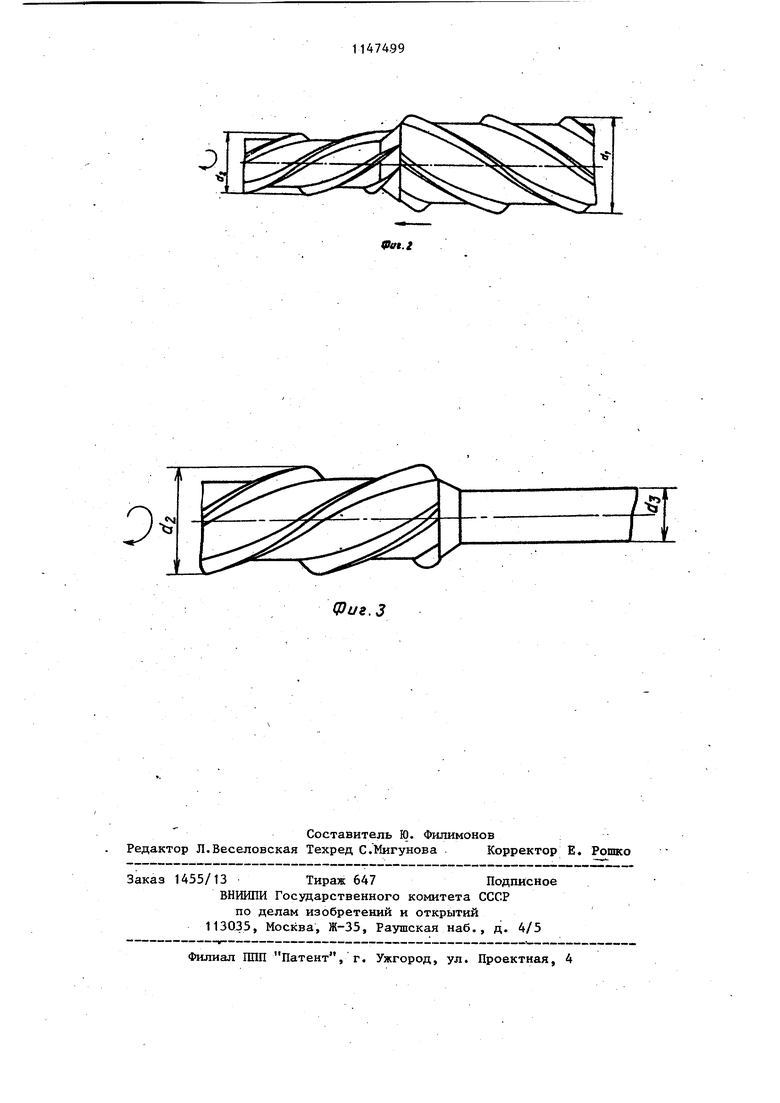

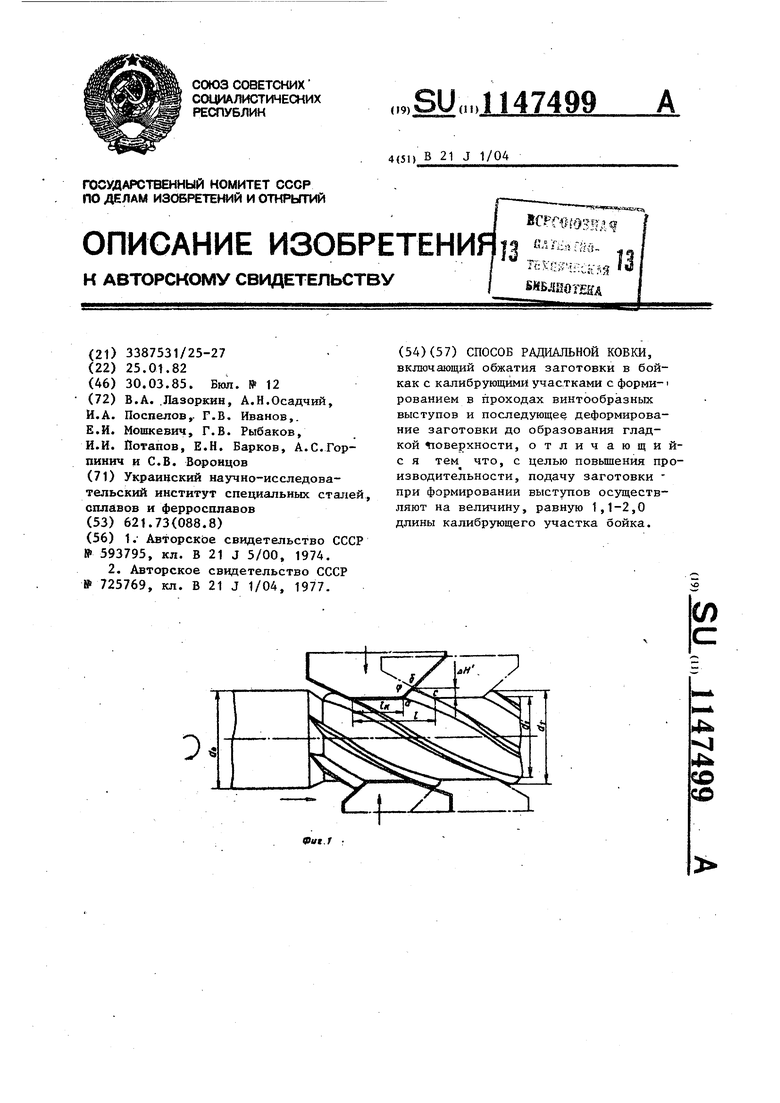

t Изобретение относится к обработк металлов давлением, а именнок.способам радиальной ковки заготовок. Целью изобретения является повышение производительности процесса радиальной ковки. На фиг, 1 изображен первый прохо радиальной ковки заготовки; на фиг. 2 - второй проход; на фиг.З третий проход. Способ радиальной ковки осуществ ляют следующим образом. Исходная заготовка в поперечном сечении имеет круглую форму. При применении квадратной заготовки (слитка) предварительно производят проход до получения круглого сечения заготовки диаметром dg. При последующем проходе на поверхности заготовки формообразуют не полность обжатые участки в виде винтообразных выступов. При этом подачу заготовки при формировании выступов осуществляют на величину, равную 1,1-2,0 длины калибрующего участка бойка 2,1 (фиг. 1)-. Величину подачи заготовки при по вороте ее на угол, образованньй между направлениями перемещения двух смежных бойков (для 4 бойковой радиально-ковочной машины этот угол равен 90°) определяют из выражения n.«n, где V - скорость продольной подачи заготовки; п - число оборотов заготовки в единицу времени; п, - число бойков радиально-ковочной машины. На следующем проходе заготовка диаметром d j подается по направлени стрелки, при этом величина подачи заготовки также больше длины калибрующего участка бойка ( , фиг.-2 При изменении направления продольно подачи заготовки происходит деформа ция образовавшихся в предыдущем проходе выступов и одновременное фо мирование новых, перекрещивающихся предьщущимн. Многократно повторяемьй процесс ковки с формированием и деформацией винтообразных выступов при увеличенных подачах ( ) позволяет ма симально использовать технические возможности радиально-ковочных машин и достичь высокой производитель ности процесса при одновременной ин 992 тенсивной проработке литой структуры металла. На последнем проходе ковка заготовки диаметром d,, осуществляется с величиной подачи меньше длины калибрующего участка бойка ( ) В этом случае поверхность поковки получается гладкой (фиг. 3). Если величина подачи менее 1,t длины калибрующего участка бойка, то в этом случае ковка осуществляется практически без винтообразных выступов и при этом резко снижается производительность. Ковка с величиной подачи более двух длин калибрующего участка также нецелесообразна, так как в этом случае ширина винтообразных выступов превьшгает длину калибрующего участка бдйка и для их деформации требуются дополнительные проходы, что приводит к снижению производительности процесса. Пример. Слиток диаметром 430 мм из стали 08Х22Н6Т, нагретый до , куют на радиально-ковочной машине усилием 10 МН. Ковку осуществляют за 5 проходов по следующей-Схеме (указаны диаметры поперечного сечения заготовки по проходам, мм): 430 . Ковку производят в бойках с длиной калибрующего участка к 120мм. Радиально-ковочная машина имеет четыре бойка, число оборотов заготовки 0,125 1/с. п. Величина и скорость подачи заготовки.- по проходам представлены в таблице. Ковку заканчивают при . Общая продолжительность ковки 4 мин 58 с. По сравнению с базовым объектом, принятым в качестве прототипа, использование изобретения позволяет повысить производительность процесса радиальной ковки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для радиальной ковки | 1990 |

|

SU1773543A1 |

| Способ радиальной ковки | 1988 |

|

SU1637926A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| Способ радиальной ковки | 1985 |

|

SU1346316A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2004 |

|

RU2284874C2 |

| Способ ковки заготовок | 1981 |

|

SU1003983A1 |

| СПОСОБ КОВКИ СЛИТКОВ В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2005 |

|

RU2288803C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И РАДИАЛЬНО-КОВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493931C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛЫХ ПОКОВОК | 2010 |

|

RU2431539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

СПОСОБ РАДИАЛЬНОЙ КОВКИ, включающий обжатия заготовки в бойкак с калибрующими участками с форми- рованием в проходах винтообразных выступов и последующе деформирование заготовки до образования гладкой Чтоверхности, отличающййс я тем что, с целью повьшения производительности, подачу заготовки при формировании выступов осуществляют на величину, равную 1,1-2,0 длины калибрующего участка бойка. 4 4;: 00 ;0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления цилиндров | 1974 |

|

SU593795A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ ковки металлов и сплавов | 1977 |

|

SU725769A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-03-30—Публикация

1982-01-25—Подача