Изобретение относится к экспериментальному, определению важнейшей характеристики свариваемости металла, в частности стбйкости против холодных трещин,и может найти применение при исследовании свариваемости металлов и разработке новых сварочных материалов и технологических процессов.

Известны прямые способы количественной оценки стойкости металла против холодных треадин, Указанные способы основаны на сварке образцов из исследуемого металла с последующигл их испытанием после охлаждения до 50-100°С или непосредственно .после сварки (беа. фиксации температуры в начальньй мо-; мент) путем приложения постоянной нагрузки в течение длительного времени (16 ч и более).

Если при выбранной нагрузке образец за указанное время не разрушися, то испытание прекращают и каким-либо способом (травление и т.п.).фиксируют наличие или отсутствие трещин в образце. После этого образец разрушают и констатируют наличие или отсутствие трещины

Если в образце холодной.трещины нет, то производят испытание нового образца, сваренного при тех жр усло ВИЯХ,при большей нагрузке, а если трещины есть - при меньшей нагрузке W и. 2.

Недостатком способов является большая длительность испытаний ,и невысокая их точность.

Наиболее близким к изобретению по технической сущности .является способ определения стойкости металла против холодных трещин, при котором сваривают тавровые образцы и после охлаждения до 50°С нагружают их постоянной во времени нагрукой в специальной испытательной установке. Испытав несколько образцов, находят минимальные напряжения р fiun прикоторых трещин нет з .

Недостатком этого способа является то, что испытание образца начинают после того, как в металле образца в результате охлаждения закончилось мартенситное превращение, протекшее в условиях плоского напряженного состояния (а не объемного) из-за отсутствия остаточных реактивных напряжений, которые-в реальных условиях изготовления сварной конструкции всегда имеют место и достигают значительных величин. Появление в сварном соединении объемного напряженного состояния смещает начало мартенситного превращения в область более нИзкихтемператур и это превращение происходит без самоотпуска, что вызывает большие напряжения второго рода и.

следовательно, способствует образованию холодных трещин.

Т)бъемное напряженное состояние в околошовной зоне (зоне термического влияния) сварного таврового

(методика ЛТП2-3) или круглого

(методика Imp Bant ) образца может быть достигнуто в результате приложения к образцу внешней нагрузки.

0 Целью изобретения является повышение точности оценки путем приближения условий испытаний к реальным условиям.

Цель достигается тем, что ссэгt ласно способу оценки стойкостисварных соединений против образования холодных трещин, при котором сварные образцы нагружают постоянной во времени нагрузкой и определяют минимальное напряжение, при котором не . образуются трещины, на1гружение сварных образцов начинают при температуре на границе участка полной закалки зоны термического влияния , превышающей температуру наименьшей устойчивости аустенита,но не ранее момента охлайсдения металла по оси шва до минимальной температуры образования горячих трещин. ПРИ выполнении данных условий

0 мартенситное превращение произойдет в условиях объемного напряжения состояния в области более низких температур, т.е. в условиях,близких к реальным.

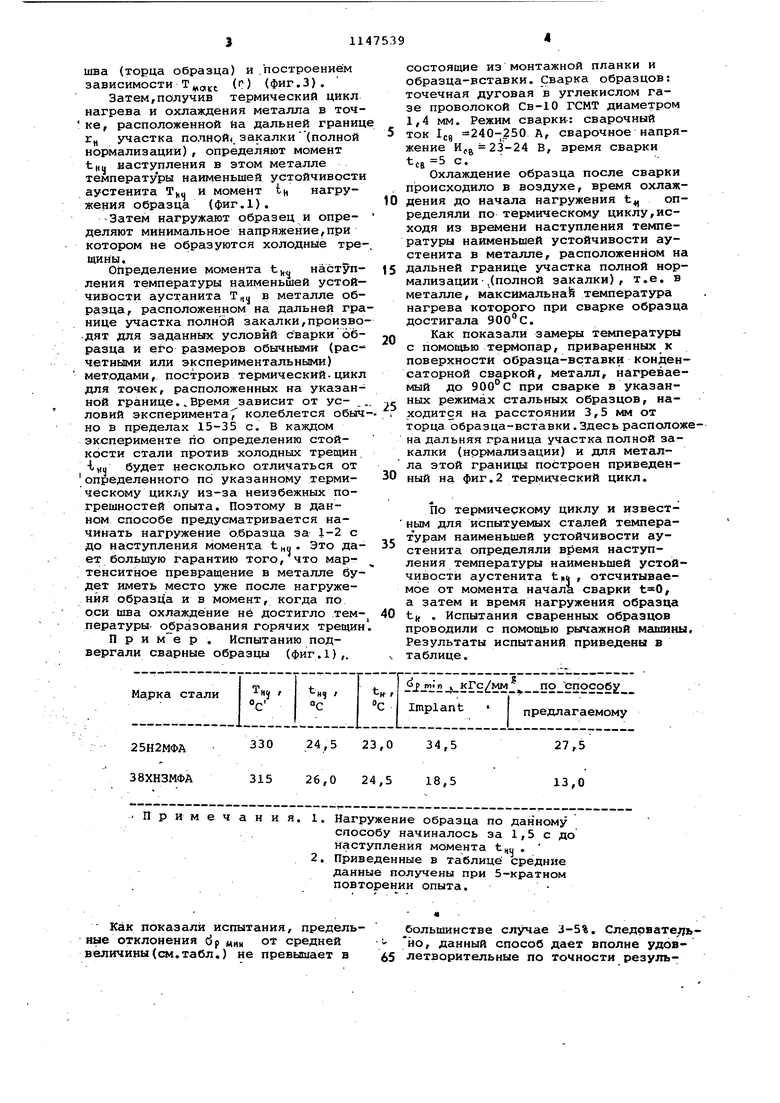

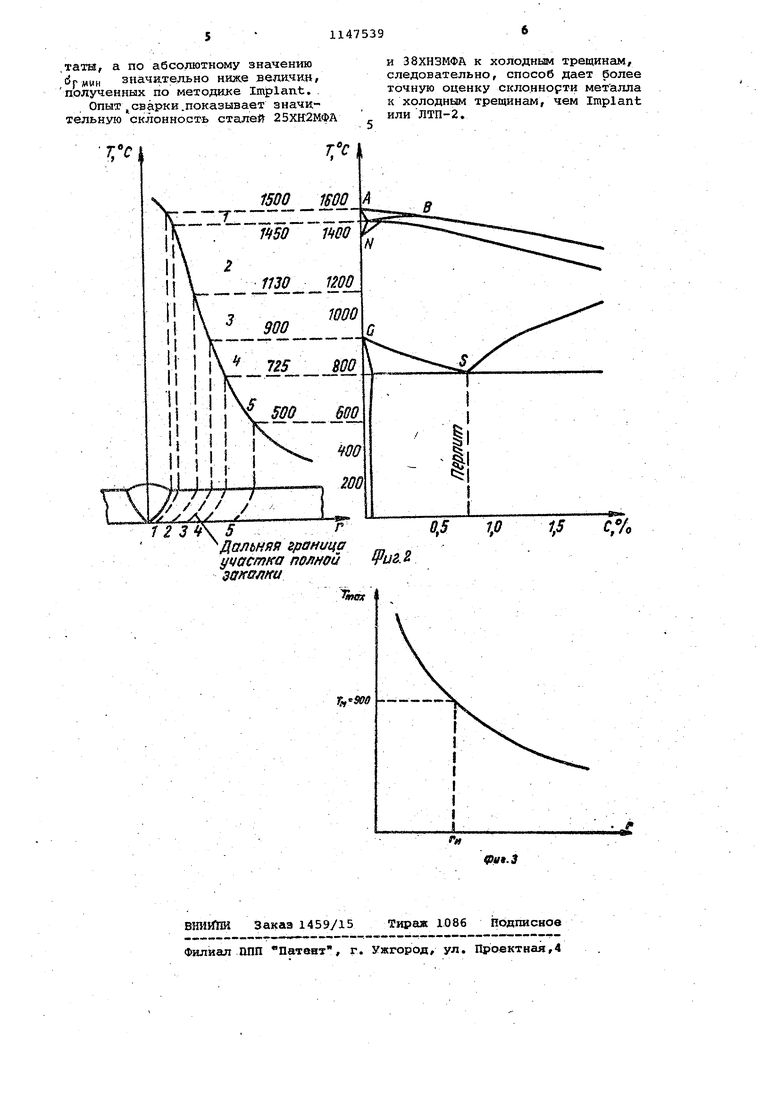

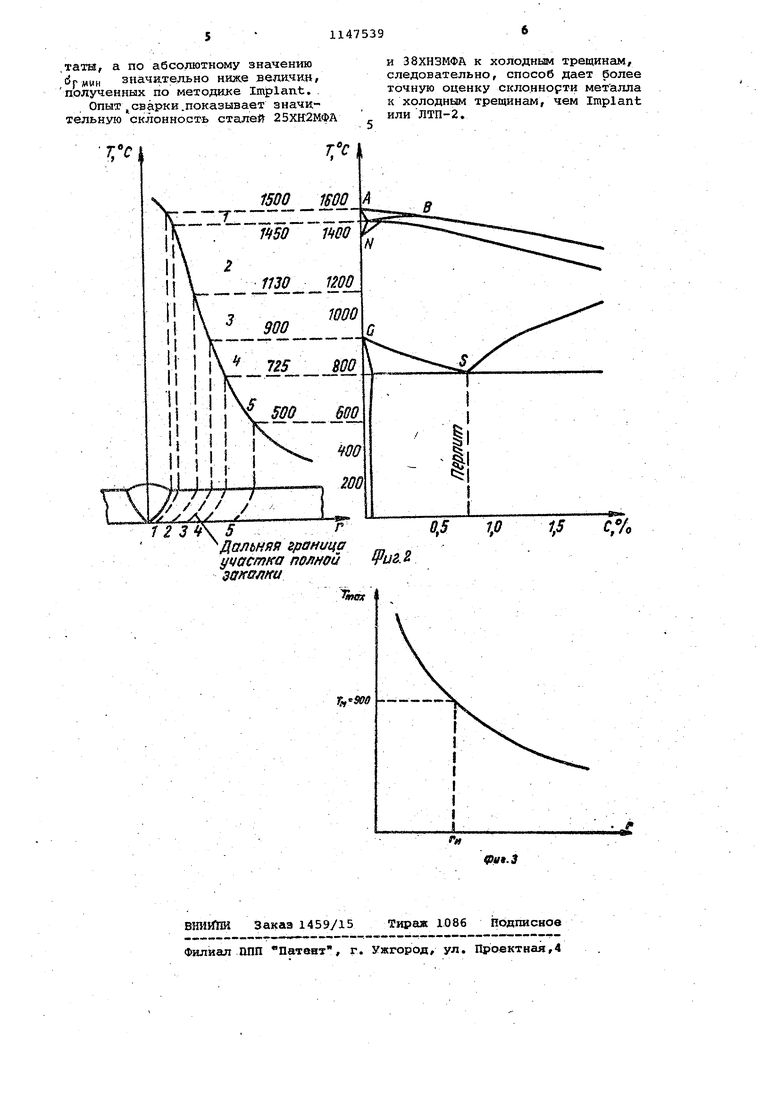

На фиг.1 представлен термический цикл металла в точке, расположенной на границе участка полной закалки; на фиг.2 - распределение температуры по сечению сварного соединения и диаграмма состояния металла в каждый момент времени; на фиг.З - зависимость температуры от расстояния от оси Шва.

Образцы сваривают из исследуемого металла.

Г

Границы участка полной нормали зации (полной закалки) зоны термического влияния определяют границами участка основного металла, нагреваемого в процессе сварки до .900°C (см,фиг.2) , Тогда дальней температурной гр&ницей участка полной нормализации (полной закалки) -будут точки,металл в которых нагревался при сварке до температуры T 900°c (см.фйг.2). ОпределитЬ положение грани1Ды относительно оси сварного шва (методика ЛТП-2-3) или торца образ0 ца-вставки (методика Implant) можно или теоретическим расчетом, или экспе1риментально, определяя термопарой максимальные температуры нагрева металла, расположенного на

5 различных расстояниях f от оси шва (торца образца) и .построением зависимости Тjy,Q,( (С) (фиг.З) . Затем,получив термический цикл нагрева и охлаждения металла в точке, расположенной йа дальней границ г„ участка полной закалки (полной нормализации), определяют момент Ънч наступления в этом металле температуры наименьшей устойчивости аустенита Тц и момент tn нагружения образца (фиг.1). Затем нагружают образец и определяют минимальное напряжение,при котором не образуются холодные тре щины. Определение момента t. наступления температуры наименьшей устойчивости аустанита в металле образца, расположенном на дальней гра нице участка полной закалки,произво дят для заданных условий сварки образца и его размеров обычными (расчетными или экспериментальными) методами, построив термический-цикл для точек, расположенных на указанной границе. Время зависит от условий эксперимента колеблется обыч но в пределах 15-35 с. В каждом эксперименте по определению стойкости стали против холодных трещин. нч будет несколько отличаться от определенного по указанному термическому циклу из-за неизбежных погрешностей опыта. Поэтому в данном способе предусматривается начинать нагружение о.бразца за 1-2 с до наступления момента t „(,. Это дает большую гарантию того, что мартенситное превращение в металле будет иметь место уже после нагруженйя образца и в момент, когда по оси шва охлаждение не достигло .температуры образования горячих трещин Пример . Испытанию подвергали сварные образцы (фиг.1),. состоящие из монтажной планки и образца-вставки. Сварка образцов: точечная дуговая в углекислом газе проволокой Св-10 ГСМТ диаметром 1,4 мм. Режим сварки: сварочный ток leg 240-250 А, сварочное напряжение H(,g 23-24 В, время сварки Охлаждение образца после сварки происходило в воздухе, время охлаждения до начала нагружения t, определяли по термическому циклу,исходя из времени наступления температуры наименьшей устойчивости аустенита в металле, расположенном на дальней границе участка полной нормализации .(полной закалки), т.е. в металле, максимальна температура нагрева которого при сварке образца достигала . Как показали замеры температуры с помоифю термопар, приваренных к поверхности образца-вставки конденсаторной сваркой, металл, нагреваемый до при сварке в указанных режимах стальных образцов, находится на расстоянии 3,5 мм от торца образца-вставки. Здесь расположена дальняя граница участка полной закалки (нрЕ 1ализации) и для металла этой границы построен приведенный на фиг.2 термический цикл. По термическому циклу и известным для испытуемых сталей температурам наименьшей устойчивости аустенита определяли время наступления температуры наименьшей устойчивости аустенита tub , отсчитываемое от момента начала сварки , а затем и время нагружения образца t), . Испытания сваренных образцов проводили с помощью рычажной МсШШНЫ, Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СМЯГЧАЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА МАРКИ 07Х16Н6 | 2012 |

|

RU2499842C1 |

| Проволока для сварки среднеуглеродистых среднелегированных броневых сталей | 2017 |

|

RU2692145C1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| ВЫСОКОПРОЧНАЯ СВАРНАЯ СТАЛЬНАЯ ТРУБА, МЕТАЛЛ СВАРОЧНОГО ШВА КОТОРОЙ ОБЛАДАЕТ ВЫСОКИМ СОПРОТИВЛЕНИЕМ ХОЛОДНОМУ РАСТРЕСКИВАНИЮ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2434070C2 |

| СТАЛЬ ДЛЯ ЗАКАЛКИ В ШТАМПЕ И ЗАКАЛЕННАЯ В ШТАМПЕ ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ИЗ ТАКОЙ СТАЛИ | 2016 |

|

RU2686728C1 |

| Сталь | 1983 |

|

SU1167235A1 |

| Проволока марки Св-08Х16Н5М3АБ для сварки высокопрочных сталей | 2022 |

|

RU2796568C1 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ, ХАРАКТЕРИЗУЮЩЕЙСЯ ВЫСОКИМИ ПЛАСТИЧНОСТЬЮ, ДЕФОРМИРУЕМОСТЬЮ И СВАРИВАЕМОСТЬЮ, И ПОЛУЧЕННАЯ ЛИСТОВАЯ СТАЛЬ | 2018 |

|

RU2732261C1 |

| Способ обработки сварных соединений конструкционных сталей | 1978 |

|

SU740845A1 |

СПОСОБ ОЦЕНКИ СТОЙКОСТИ СВАРНЫХ СОЕДИНЕНИЙ ПРОТИВ ОБРАЗОВАНИЯ ХОЛОДШХ ТРБЩН, при котором сварные образцы нагружают постоянной во времени нагрузкой и определяют минимальное напряжение, при котором не образуются тре1цины, о т л. и чающийся тем, что, с целью повышения точности оценки путем приближения условий испытаний к реальным условиям, нагружение сварных образцов начинают при /температуре на границе участка полной закалки зоны тер ического влияния, превышающей температуру наименьшей устойчивости аустенита, но не ранее момента -охлаждения металла по оси шва доминимальной температуры оСразования горячих трещин. tit tHf

римечани

большинстве случае 3-5%. Следовате ь но, данный способ дает вполне удовлетворительные по точности резуль,таты, а по абсолютному значению мин значительно ниже величин,

полученных по методике Implant.. Опыт сварки.показывает значительную склонность сталей 25ХНГ2МФА П / / :ж.„.лг-.-ЛХ Дальняя граница у асппка помой 3Qffi3mu

и 38ХНЗМФА к холодным трещинам, следовательно, способ дает более точную оценку склоннорти металла к холодным трещинам, чем Implant или ЛТП-2. ш .

тах

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Испытания металлов на свариваемость, М., Металлургия, 1972, с.15 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Холодная трещина при сварке легированных сталей,М., Машиностроение,1981 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прозсоров : Н | |||

| Н | |||

| и ДР | |||

| Методика оценки сопротивляемости сталей образованию холодных трещин при сварке | |||

| Сварочное производство , 1958, 9 (прототип) | |||

| Чяне % | |||

Авторы

Даты

1985-03-30—Публикация

1983-02-28—Подача