I

Изобретение относится к технологий получения систбтичееких каучуков и может быть использовано в нефтехимической промышленности.

Известен способ получения синтетических каучуков воцноэмульсионной со- полимеризацией бутадиена со стиролом или d -метилстиролом в присутствии рааикальных инициаторов, регуляторов и эмульгаторов - натриевых или калие- вых мьш диспропорционированной канифоли - с последующим выделением каучука из полученного латекса {д.1.

Канифоль представляет собой смесь природных изомерных смоляных кислот общей формулы i из которых основной является абиетиновая кислота,

Наличие сопряженных двойных связей в абиетиновой кислоте оказывает тормозящее действие на сополимеризацию, в связи с чем требуется специальный процесс диспропорционирования канифоли.

Кроме того, канифоль является дефицитным и дорогостоящим продуктом, так как мировой уровень запасов канифольных продуктов снижается, поэтому появи лась необходимость в замене канифоли на синтетические эмульгаторы.

Целью изобретения является увеличение скорости процесса и расширение aOi сортимента эмульгаторов.

Это достигается тем, что в известном

10 способе получения синтетических каучуков водноэмульсионной сопопимериаа- цией бутадиена со стиролом или { -метилстиролом в присутствии радикальных инициаторов, регуляторов, эмульгаторов/

15 в качестве последних применяют 3,5- 5,0 масс. ч. (на 100 масс. ч. мономеров) мыл щелочных металлов изопропил- или диизопропилфенантренкарбоновых кис- 2Q лот или смеси изопропил- и диизопропил- фенантренкарбоновьрс кислот.

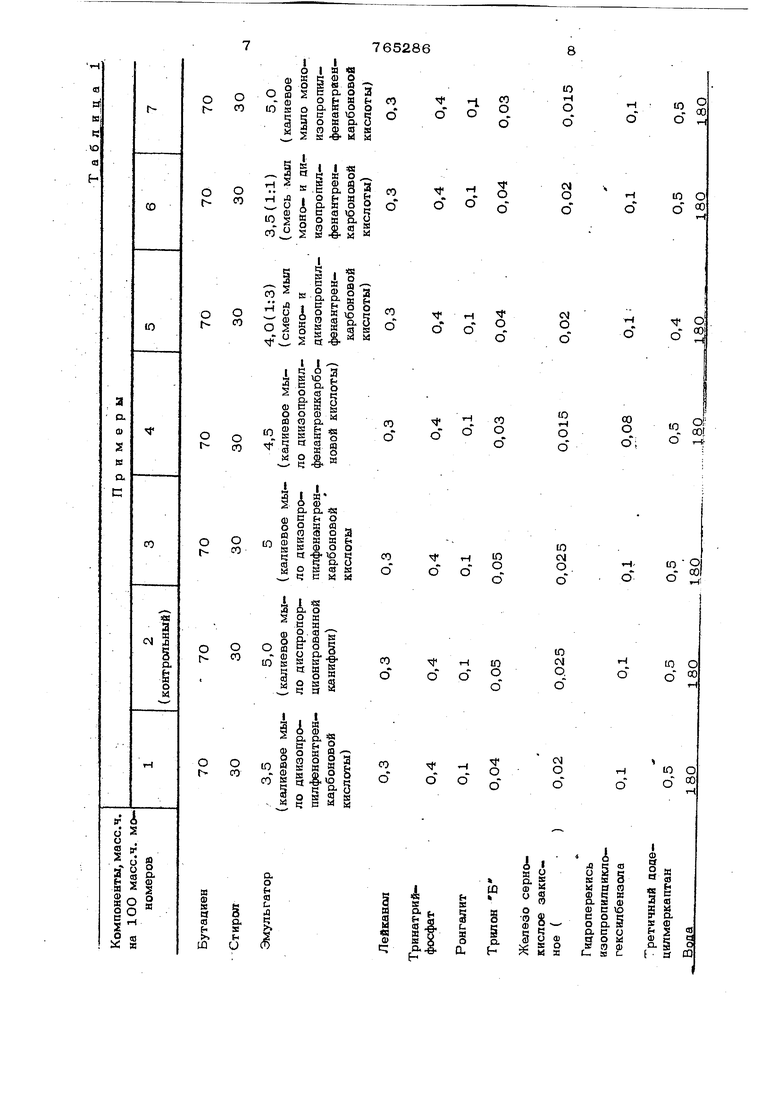

Используемые для приготовления эмульгатора кислоты наиболее близки по своей структуре к природному канифолевому 3 эмульгатору и, являясь смесью изоме описываются общей формулой НО ОС где Ив 1-2. Пределы количества прецложенного эмульгатора обусловлены существующ промышленной технологией получения винил-стиральных (метилстирольных) учуков. При использовании эмульгатора ме ше 3,5 масс. ч. на 1ОО масс, .ч, мон меров полученный латекс неустойчив к механическим и термическими воздейс виями, что затрудняет производство к УЧУКОВ. Способ осуществляется следующим образом. Проводят водноэмульсионную сополи меризацию бутадиена со стиролом ( тилстиролом) в 16-литровом автоклав с мешалкой при до конечной ко версии мономеров 60-62% в присутст инициатора, регулятора, эмульгатора. В качестве инициатора используют гидроперекись изопропилбензола или из пропилциклогексилбензола. Регулятором является третичный додецилмеркаптан, эмульгатор - калиевое мыло, моно- и диизопропилфенантренкарбоновой кислот или смесь вышеуказанных мыл, взятых в 4 аалйчных соотношениях. Пример. 1. Берут компоненты следующем соотношении, в масс. ч. на 1ОО масс. ч. мономеров: Дивинил (бутадиен-1,3)70 СтиролЗО Калиевое мыло диизопропилфенантренкарбоновойкислоты3,5 Лейканол.О,3 Тринатрийфосфат (.-lOHaO )0,4. Ронгалит0,1 Трилон Б0,О4 Железо сернокислое, закисное ( FeS04-ТНаО) 0,02 Гидроперекись изопропилциклогексилбензола0,1 Третичный додецилмеркаптан0,5 Вода 180 6 Температура полимеризации 4-8 С, конверсия мономеров 60%, скорость полимеризации 7 ч. Пример 2 (контрольный). Берут компоненты в следующем соотношении, в масс. ч. на 100 масс. ч. мономеров:Дивинил (бутадиен-1,3)70 Стирол30 Калиевое мыло диспропорциони.рованной канифоли5,0 Лейканол0,3 Тринатрийфосфат0,4 Ронгалит0,1 Трилон Б . 0,05 Железо закисное, сернокислое О,О25 Гидроперекись изопро- пилцикЛогексилбензопа 0,1 Третичный додецил меркаптан 0,5 Вода 18О Температура полимеризации 4-8 С, конверсия мономеров 62%, скорость полимеризации 12 ч. Данные по примерам 1-7, поясняющие использование калиевого мыла монои аиизопропилфенантренкарбоновых кислот в количестве от 4,0 до 5,0 масс. ч. на 1-ОО масс. ч. мономеров, приведены в табл. 1 и 2. Из данных табл. 1 и 2 видно, что использование калиевого мыла моно- и диизопропилфенаитренкарбоновых кислот в качестве эмульгатора в количестве от 3,5 до 5 масс. ч. на 10О масс. ч. мономеров позволяет увеличить скорость полимеризации (по сравнению с контрольным примером) в 1,5-3 раза при одновременном снижении активирующей группы трипонаБ с О,О5 доО,ОЗмас.ч. и железа сернокислого, закисного с 0,025 до 0,015 масс. ч. Пластоэластичёские свойства полученого каучука и физико-механические поазатели вулканизата равноценны .контольному каучуку, полученному с примеением мыла циспропорционированной каифоли (см. табл. 3). Как следует из примеров, применение ыл изопропилфенантренкарбоновых кисот в качестве эмульгатора позволит аменить дорогостоящий природный проукт - канифоль; проводить процесс соопимеризации бутадиена со стиролом высокой скоростью (в 1,5-3 рааа ыстрее, чем при использовании мыла испропорционированной канифоли). Это

дает возможность снизить дозировку эмульгатора и активирующей группы в рецепте полимеризации.

Физико-механические свойства каучука, полученного с 1Ц нменением синтетического эмульгатора, сохраняются на уровне свойств серийных каучуков.

Сырьем ОЛЯ синтеза кислот является фенавдрек-дешевый и доступный продукт.

Эмульгаторы, полученные на основе фенантрена, легко подвергаются 6иоло гическому разложению и нетоксичны, что дает Возможность обезвреживания сточных вод на действующих биопбгичасKRX (ОЧИСТНЫХ сооружениях предприятий без дополнительных капитальных затрат.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая полимерная композиция | 1981 |

|

SU992533A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| Способ получения модифицированной канифоли | 1986 |

|

SU1344772A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| Способ получения бутадиеннитрильных каучуков | 1977 |

|

SU663696A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КАУЧЖА ВИЬ.! | 1972 |

|

SU353557A1 |

| Способ получения полимеров или сополимеров сопряженных диенов | 1977 |

|

SU653266A1 |

| Способ получения модифицированного каучука | 1978 |

|

SU749069A1 |

| Способ получения синтетических каучуков и латексов | 1967 |

|

SU242384A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА, МОДИФИЦИРОВАННОГО ПОЛЯРНЫМ МОНОМЕРОМ | 1995 |

|

RU2064925C1 |

Авторы

Даты

1980-09-23—Публикация

1978-07-25—Подача