Известен способ получения синтетического каучука водноэмульсионной сополимеризацией дивинила со стиролом в присутствии различных радикальных инициаторов, активаторов, регуляторов и с применением в качестве эмульгатора мыл диспроиорционированных кислот каиифоли.

Предложенный , предусматривающий применение в качестве эмульгатора щелочных солей разветвленных синтетических циклогексанкарбоновых нафтеновых кислот, позволяет значительно расширить ассо,ртил1ент эмульгаторов, пригодных для применения в процессе получения дивинилстнрольного каучука.

Синтетические разветвленные нафтеновые кислоты легко могут быть получены известными способами с применением в качестве сырья аллилциклогексана или метилаллилциклогексана и жирных кислот с числом углеродных атомов Сз - Сб.

Эмульгаторами могут служить:

Na-соль а-лропил-б-метилциклогексилвалериановой кислоты (эмульгатор ПМЦВ,),

Ка-1соль а-пропил-б-циклогексилвалериановой кислоты (эмульгатор ПЦВ),

К-соль а-бутил-б-циклогексил валериановой кислоты (эмульгатор БЦВ).

центрации основного вещества в виде водных растворов для приготовления водной фазы.

Процесс сополимеризации проводят как ампульным, так и автоклавным методами при -6°С с применением железо-трилон ронгалитовой системы, дозировку компонентов в которой принимают в соответствии с технологичеким режимом производства дивинилстирольного каучука марки СКС-ЗОАРК, как это указано ниже, вес. ч. о/о:

Дивинил70

Стирол30

Сернокислое железо (закис0,03

ное) 0,06

Трилон Б

Вода 200 4,6 1,2

Основной эмульгатор Стеарат калия 0,3 1,0

Лейканол Хлористый калий

Ронгалит 0,10

Гидроперекись изопропил0,20 бензола

Тринатрийфосфат

0,1

0,3 трег-Додецилмеркацтан

Величину :рП водной фазы регулируют раствором едкого натра в пределах 10,5-10,6.

риновой кислоты, 0,0417 г едкого кали, 0,92 г (в пересчете на активное вещество) испытуемого эмульгатора, 0,2 г хлористого калия, 0,06 г лейканола, 0,02 г трииатрийфосфата к небольшое количество обессоленной воды.

Отдельно нз 0,012 г трилона Б (в виде водного раствора), 0,006 г семиводного сернокислого закисного железа и 0,02 г ронгалита (в виде водного раствора) приготавливают раствор активатора, который затем смешивают в ампуле с водной фазой, причем количество обессоленной воды доводят до 40 г.

После этого в охлажденную до 3-5°С ампулу ввпяят раствор 0,05 г гидроперекиси изопропилбеизола и 0,06 г г/7ег-додец,илмерка1птана в 6 г стирола, а также 14 г дивинила.

Ампульную .полимеризацию проводят в специальном термостате при 4-6°С в течение 10 час. В каждом опыте загружают по пять ампул.

После изъятия ампул из термостата в них для прекращения полимеризации вводят в качестве стоппера 1,5 /о-ный раствор диметилдитиокарбамата натрия в количестве не более 0,3i/o на каучук.

Глубину полимеризации определяют по содержанию сухого остатка в латексе.

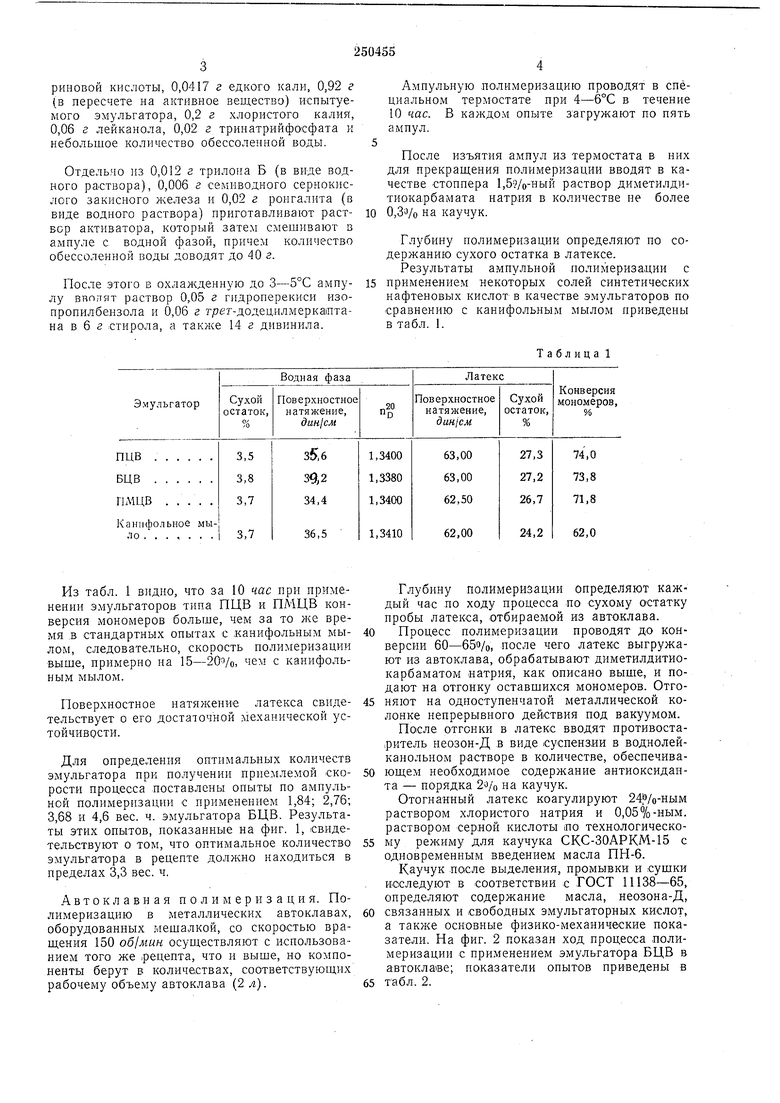

Результаты ампульной лолимеризадии с применением некоторых солей синтетических нафтеновых кислот в качестве эмульгаторов по сравнению с канифольным мылом приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ДИВИНИЛА СО СТИРОЛОМ | 1967 |

|

SU205296A1 |

| Способ получения синтетического каучука | 1977 |

|

SU696029A1 |

| Способ получения бутадиен-нитрильного каучука | 1979 |

|

SU770092A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 2001 |

|

RU2179173C1 |

| Способ получения синтетического каучука | 1982 |

|

SU1147720A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРВОКСИЛСОДВРЖЛЩИХ ЛАТЕКСОВ | 1970 |

|

SU266210A1 |

| Способ получения бутадиенстирольного латекса | 1981 |

|

SU979383A1 |

| Способ получения синтетических латексов | 1982 |

|

SU1058974A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИВИНИЛНИТРИЛЬНОГО КАУЧУКА | 1969 |

|

SU253360A1 |

| Вулканизуемая полимерная композиция | 1981 |

|

SU992533A1 |

Из табл. 1 видно, что за 10 час при применении эмульгаторов типа ПЦВ и ПЛЩВ конверсия мономеров больше, чем за то же время .в стандартных опытах с .канифольным мылом, следовательно, скорость полимеризации выше, примерно на 15-20з/о, чем с канифольным мылом.

Поверхностное натяжение латекса свидетельствует о его достаточной механической устойчивости.

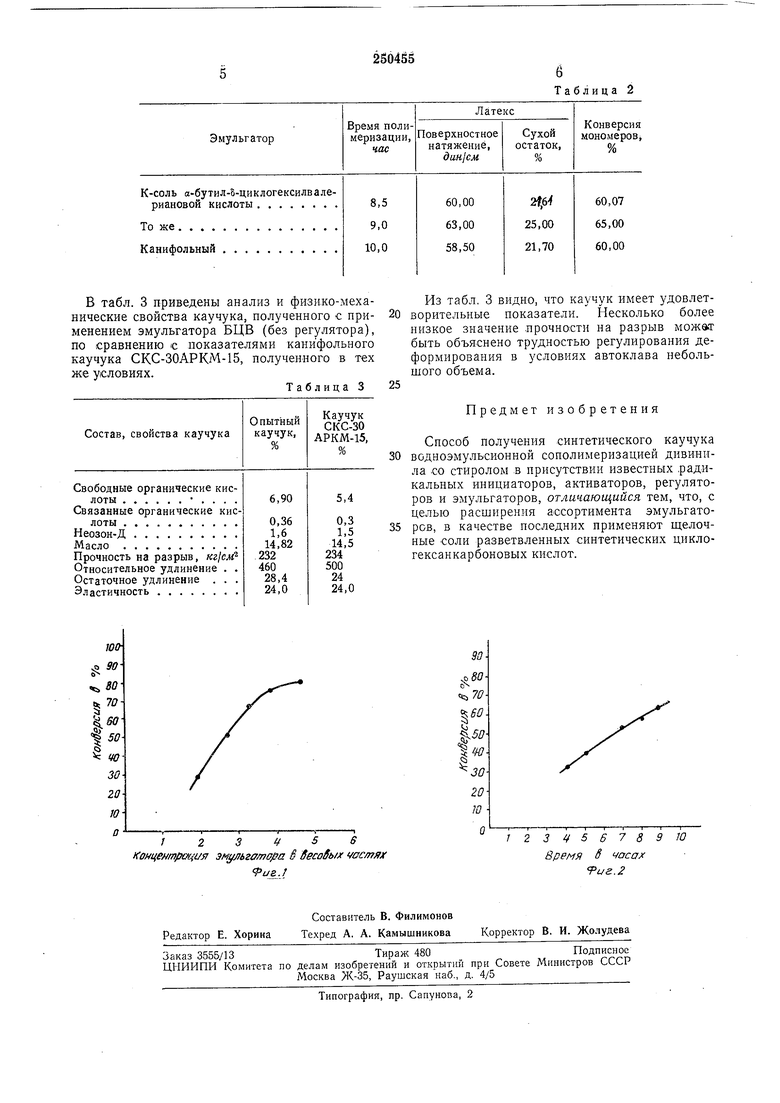

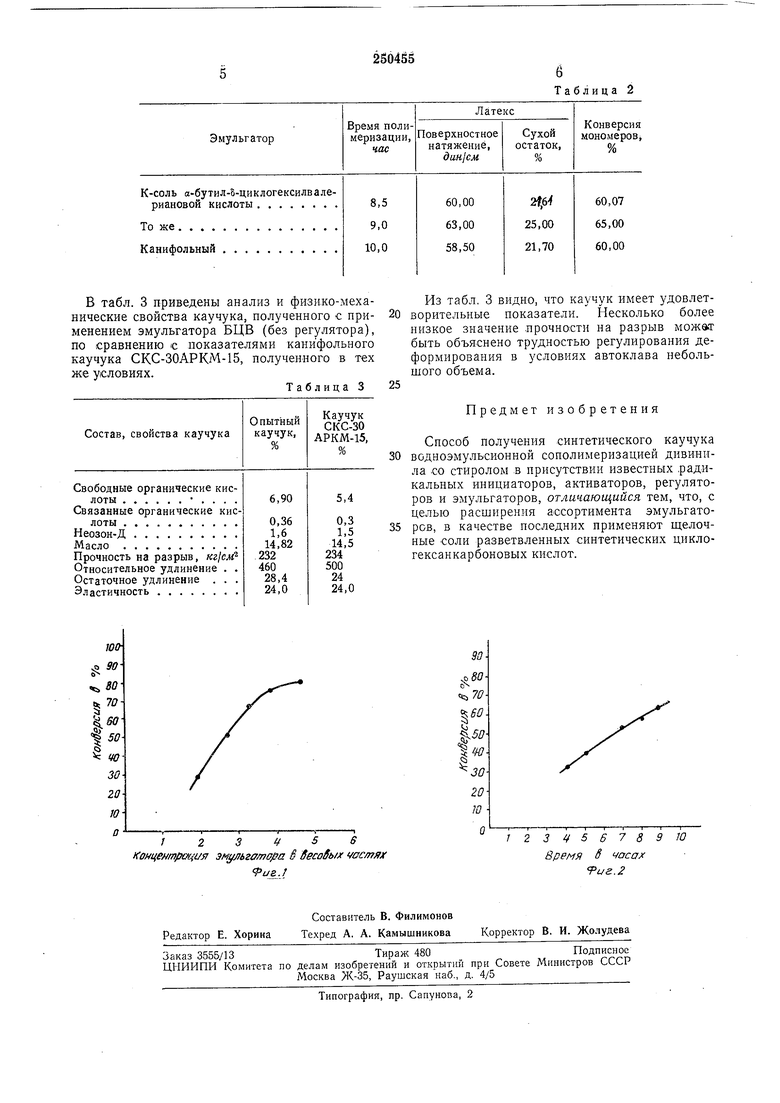

Для определения оптимальных количеств эмульгатора при получении приемлемой скорости процесса поставлены опыты по ампульной полимеризации с применением 1,84; 2,76; 3,68 и 4,6 вес. ч. эмульгатора БЦВ. Результаты этих опытов, показанные на фиг. 1, свидетельствуют о том, что оптимальное количество эмульгатора в рецепте должно находиться в пределах 3,3 вес. ч.

Автоклавная полимеризация. Полимеризацию в металлических автоклавах, оборудованных мешалкой, со скоростью вращения 150 об/мин осуидествляют с использованием того же .рецепта, что и выше, но компоненты берут в количествах, соответствующих рабочему объему автоклава (2 л).

Глубину полимеризации определяют каждый час по ходу процесса по сухому остатку пробы латекса, отбираемой из авто.клава.

Процесс полимеризации проводят до конверсии 60-65о/о, после чего латекс выгружают из автоклава, обрабатывают диметилдитиокарбаматом натрия, как описано выше, и подают на отгонку оставшихся мономеров. Отгоняют на одноступенчатой металлической колонке непрерывного действия под вакуумом.

После отгонки в латекс вводят противоста:ритель неозон-Д .в виде суспензии в воднолейканольном Растворе в количестве, обеспечивающем необходимое содержание антиоксиданта - порядка на каучук.

Отогнанный латекс коагулируют 24jf /o-HbiM раствором хлористого натрия и 0,05%-ным. раствором сер.ной кислоты по технологическому режиму для каучука СКС-ЗОАРКМ-15 с одновременным введением масла ПН-6.

Каучук после выделения, промывки и сушки последуют в соответствии с ГОСТ 11138-65, определяют содержание масла, неозона-Д,

связанных и свободных эмульгаторных кислот, а также основные физико-механические показатели. На фиг. 2 показан ход процесса полимеризации с применением эмульгатора БЦВ в автоклаве; показатели опытов приведены в

В табл. 3 приведены анализ и физико-механические свойства каучука, полученного с применением эмульгатора БЦВ (без регулятора), по сравнению с показателями канифольного каучука СКС-ЗОАРКМ-15, полученного в тех же условиях.

Таблица 3

2S04S5

6 Таблица 2

Из табл. 3 видно, что каучук имеет удовлетворительные показатели. Несколько более низкое значение .прочности на разрыв может быть объяснено трудностью регулирования деформирования в условиях автоклава небольшого объема.

Предмет изобретения

Способ получения синтетического каучука водноэмульсионной сополимеризацией дивинила со стиролом в присутствии известных .радикальных инициаторов, активаторов, регуляторов и эмульгаторов, отличающийся тем, что, с целью расширения ассортимента эмульгаторов, в качестве последних применяют щелочные соли разветвленных синтетических циклогексанкарбоновых кислот.

Авторы

Даты

1969-01-01—Публикация