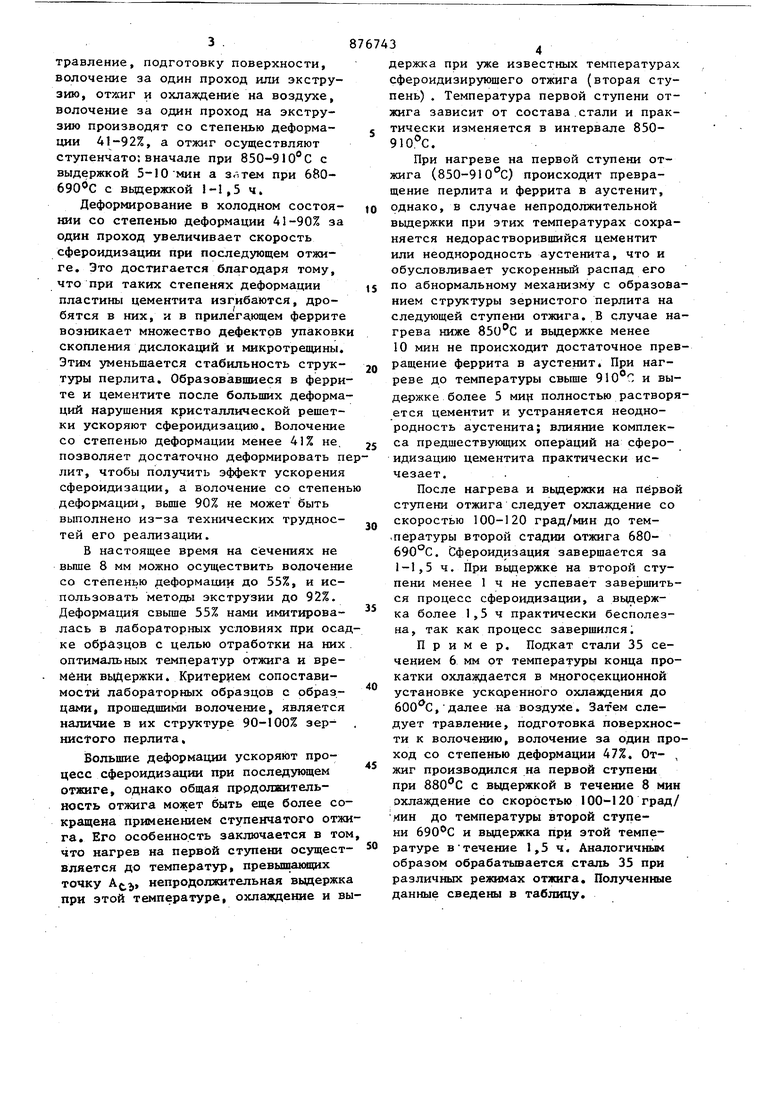

Изобретение относится к черной ме таллургии, р частности к прокатному производству и термической обработке сталей для холодной высадки. Известен способ изготовления калиброванной стали для холодной высад ки, обеспечивающий получение структу ры зернистого перлита и, как результат , повьшенную деформируемость при осадке в холодном состоянии,, включающий горячую прокатку, тpaвJ: eниe, подготовку поверхности волочением со степенью деформации 25-30% за один проход и сфероидизирующий отжиг1 13. Недостаток известного способа заключается в том, что он не обеспечивает высокой производительности ввиду большой длительности сферридизирующего йтжига. Наиболее близким к предлагаемому по технической сущностии достигаемо му эффекту является способ изготовления калиброванной стали для холодной высадки, включающий горячую прокатку, охла ждение со скоростью больше критической до 750-500с и далее на воздухе, травление, подготовку поверхности, волочение со степенью деформации 21-40%, отжиг и охлаждение на воздухе С2. Изготовление калиброванной стали по этому способу обеспечивает -хододную осадку до 1/3 первоначальной высоты, однако, в настоящее время, этого недостаточно. Растущие потребности машиностроения предъявляют повышение деформируемости - осаживаемости стали в холодном состоянии до 1/4 и даже 1/5 первоначальной высоты. Цель изобретения - повьшгение деформируемости стали при осадке в холодном состоянии. Поставленная цель достигается тем, что в известном способе изготовления калиброванной стали для холодной высадки, включающем горячую прокатку, охлаждение со скоростью больше критической до 760-550 0 идалее на воздухе травление, подготовку поверхности, волочение за один проход или экструзию, отхкг и охлаждение на воздухе, волочение за один проход на экструзию производят со степенью деформации 41-92%, а отжиг осуществляют ступенчато: вначале при 850-910°С с выдержкой 5-10 МИН а злтем при 680690 С с вьэдержкой -1,5 ч. Деформирование в холодном состоянии со степенью деформации 41-90% за один проход увеличивает скорость сфероидизации при последующем отжиге. Это достигается благодаря тому, что при таких степенях деформации пластины цементита изгибаются, дробятся в них, и в прилегающем феррите возникает множество дефектов упаковк скопления дислокаций и микротрещины. Этим уменьшается стабильность структуры перлита. Образовавшиеся в ферри те и цементите после больщих деформа ций нарушения кристаллической решетки ускоряют сфероидизацию. Волочение со степенью деформации менее 41% не, позволяет достаточно деформировать п лит, чтобы получить эффект ускорения сфероидизации, а волочение со степен деформации, выше 90% не может быть выполнено из-за технических трудностей его реализации. В настоящее время на сечениях не Bbmie 8 мм можно осуществить волочени со степенью деформации до 55%, и использовать методы экструзии до 92%. Деформация свыше 55% нами имитировалась в лабораторных условиях при оса ке об1 йзцов с целью отработки на них оптимальных температур отжига и времени вьйержки. Критерием сопоставимости лабораторных образцов с образцами, прошедшими волочение, является наличие в их структуре 90-100% зернистого перлита. Большие деформации ускоряют процесс сфероидизации при последующем отжиге, однако общая продолжительность отжига может быть еще более со кращена применением ступенчатого отж га. Его особенность заключается в то что нагрев на первой ступени осущест вляется до температур, превышающих точку At,j непродолжительная выдержк прн этой температуре, охлаждение и в ержка при уже известных температурах сфероидизируюшего отжига (вторая ступень) . Температура первой ступени отжига зависит от состава .стали и практически изменяется в интервале 850910.°С. При нагреве на первой ступени отжига (850-910°С) происходит превращение перлита и феррита в аустенит, однако, в случае непродолжительной вьщержки при этих температурах сохраняется недорастворившийся цементит или неоднородность аустенита, что и обусловливает ускоренный распад его по абнормальному механизму с образованием структуры зернистого перлита на следующей ступени отжига. В случае нагрева ниже и вьщержке менее 10 мин не происходит достаточное превращение феррита в аустенит. При нагреве до температуры свыше 910®С и выдержке более 5 мир полностью растворяется цементит и устраняется неоднородность аустенита; влияние комплекса предшествукщих на сфероидизацию цементита практически исчезает. После нагрева и вьщержки на первой ступени отжига следует охлаждение со скоростью 100-120 град/мин до тем.пературы второй стадии отжига 680690°С. Сфероидизация завершается за 1-1,5 ч. При выдержке на второй ступени менее 1 ч не успевает завершиться процесс сфероидизации, а вьщержка более 1,5 ч практически бесполезна, так как процесс завершился. Пример. Подкат стали 35 сечением 6 мм от температуры конца прокатки охлаждается в многосекционной установке ускоренного охлаждения до , далее на воздухе. Затем следует травление, подготовка поверхности к волочению, волочение за один проход со степенью деформации 47%. От- , жиг производился на первой ступени при с вьщержкой в течение 8 мин охлаждение со скоростью 100-120 град/ МИН до температуры второй ступени и вьздержка при этой температуре втечение 1,5 ч. Аналогичным образом обрабатывается сталь 35 при различных режимах отжига. Полученные данные сведены в таблицу.

Предлс1гаемый способ

840 То

850 10

880

880

5 10

910

910

5 10

Известный способ

+ +

+ +

+ +

+ +

+ + +

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления калиброванной стали для холодной высадки | 1978 |

|

SU753912A1 |

| Способ обработки проката из спокойных сталей для холодной высадки | 1978 |

|

SU765375A1 |

| Способ термической обработки прокатаиз дОэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU829687A1 |

| Способ производства проката | 1986 |

|

SU1404126A1 |

| Способ производства калиброванной стали для холодной высадки | 1976 |

|

SU588245A1 |

| Способ изготовления сортовой стали для холодной высадки | 1983 |

|

SU1147762A1 |

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ВЫСАДКИ | 2020 |

|

RU2763981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2805689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ БЕЗ ПРОВЕДЕНИЯ СФЕРОИДИЗИРУЮЩЕГО ОТЖИГА | 2023 |

|

RU2814574C1 |

| Способ подготовки горячекатаного проката при изготовлении автомобильных крепежных изделий методом холодной объемной штамповки | 2021 |

|

RU2762283C1 |

Примечание. + вьщержалн осадку до - не выдержали осадку

Из таблицы следует, что оптимальным вариантом отжига является: на первой ступени нагрев до 850-9ЮС и вьщержка при этой температуре 510 мин,а выдержка на второй ступени должна составлять 1-1,5 ч.

Испытывались обработанные по различным вариантам предлагаемого способа технологические пробы стали 35 на осаживаемость в холодном состоянии до 1/3, 1/4, 1/5 первоначальной высоты. Для сравнения испытывалась сталь 35, обработанная по известному способу. В результате при осадке холодном состоянии до 1/3 первоначальной высоты из 10 испытанных образцов 2 не :выдержали осадку. При испытании 10 образцов на осадку до 1 /4 пер зоначальной высоты осадку ие выдержал ни один.

Q Из приведенных данных видно, что предлагаемый способ производства спокойных среднеуглеродистых сталей для холодной высадки повышает их деформируемость в холодном состоянии с 1/3 первоначальной высоты до 1/5.

45

Использование предлагаемого способа позволяет уменьшить количество брака njpH изготовлении метизных изделий методом холодной высадки, повысить стойкость холодновысадочного инструмента и увеличить качество изделий, а также позволяет значительно сократить общую продолжительность отжига. Увеличение деформируемости стали в холодном состоянии с 1/3 до 1/5 первоначальной высоты потребует приплат за пластичность на 4% от стойкЪсти, что .составляет 10-12 руб./т. первоначальной высоты, до первоначальной высоты.

8767438

Формула изобретениястали при осадке в холодном состоянии Способ изготовления калиброваннойзию производят со степенью деформастапи для холодной высадки преимуще-ции 41-92%, а отжиг осуществляют стуственно из спокойных сред1|1еуглеродис-. sпенчато: вначале при 850-9 с вытых марок сталей, включающий горячуюдержкой 5-10 мки а затем при 680прокатку, охлаждение со скоростью боль-690 С с выдержкой 1-1,5 ч. ше критической-до 760г550 С и далее

на воздухе, .травление, подготов еуИсточники информации,

поверхности, волочение за один про- юпринятые во внимание при экспертизе ход или экструзию на требуемый диа-1. Шахназов X. С. Производство меметр, отжиг и охлаждение на возду-тизов, М., Металлургия, 1977, с.281. хе,-отличающий с я тем,2, Авторское свидетельство СССР

что, с целью повышения деформируемости№ 588245, кл С 21 О 1/78, 1976.

волочение за один проход или экстру

Авторы

Даты

1981-10-30—Публикация

1979-10-12—Подача