(54) СПОСОБ ПРАВКИ ПРОКАТА РАСТЯЖЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения величины растяжения изделия при правке | 1983 |

|

SU1148665A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОКАТА РАСТЯЖЕНИЕМ | 1970 |

|

SU258240A1 |

| Способ правки металлическихиздЕлий РАСТяжЕНиЕМ | 1977 |

|

SU831268A1 |

| Способ правки длинномерных изделий растяжением | 1978 |

|

SU1134258A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА В БУНТАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2368436C9 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| СПОСОБ ПРАВКИ ПРОКАТА РАСТЯЖЕНИЕМ | 1970 |

|

SU258241A1 |

| СПОСОБ ОТДЕЛКИ НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2002 |

|

RU2209253C1 |

| СПОСОБ ПЛАСТИЧЕСКОЙ ПРАВКИ ПРОФИЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2403114C1 |

| Способ термической обработки движу-щЕгОСя пРОКАТА | 1978 |

|

SU850683A1 |

1

Изобретение относится к обработке металлов давлением, в частности к способам правки проката растяжением с автоматическим заданием и контролем величины деформации.

Известен способ правки проката растяжением, заключающийся в том, что прокат закрепляют концами в зажимах, один из которых неподвижен, а другой перемещается в продольном направлении под действием растягивающей нагрузки, создаваемой, например, гидравлическим устройством. Под действием этой нагрузки происходит пластическое растяжение проката на величину, определяемую, относительным удлинением металла. При этом величину деформации контролируют по перемещению подвижного зажима .

Недостаток этого способа заключается в том, что величина перемещения подвижного зажима от положения, в котором произведено зажатие проката, в конечное положение,, соответствующее окончанию правки, в каждом конкретном случае должно рассчитываться и зависит от степени коробоватости проката, его длины и материала. Это снижает производительность процесса и не гарантирует высокое качество правки, так как не исключает ощибок оператора в определении момента об окончании, что в свою очередь приводит к разрыву проката или образованию на нем щейки, либо к непоправке его.

Известен также способ правки растяжением, включающий упругую и пластическую деформацию, а также их контроль на стадии пластического деформирования, который производят путем сравнения длины хода растяжной головки на этой стадии с длиной изделия после упругой деформации 2.

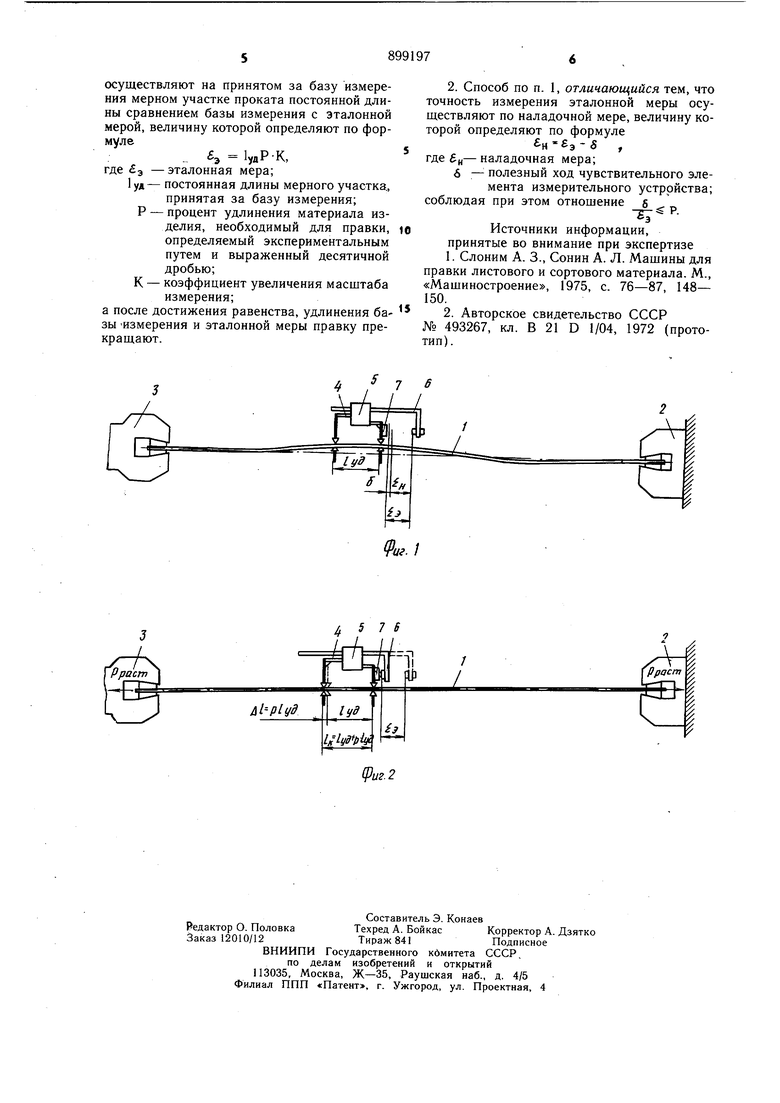

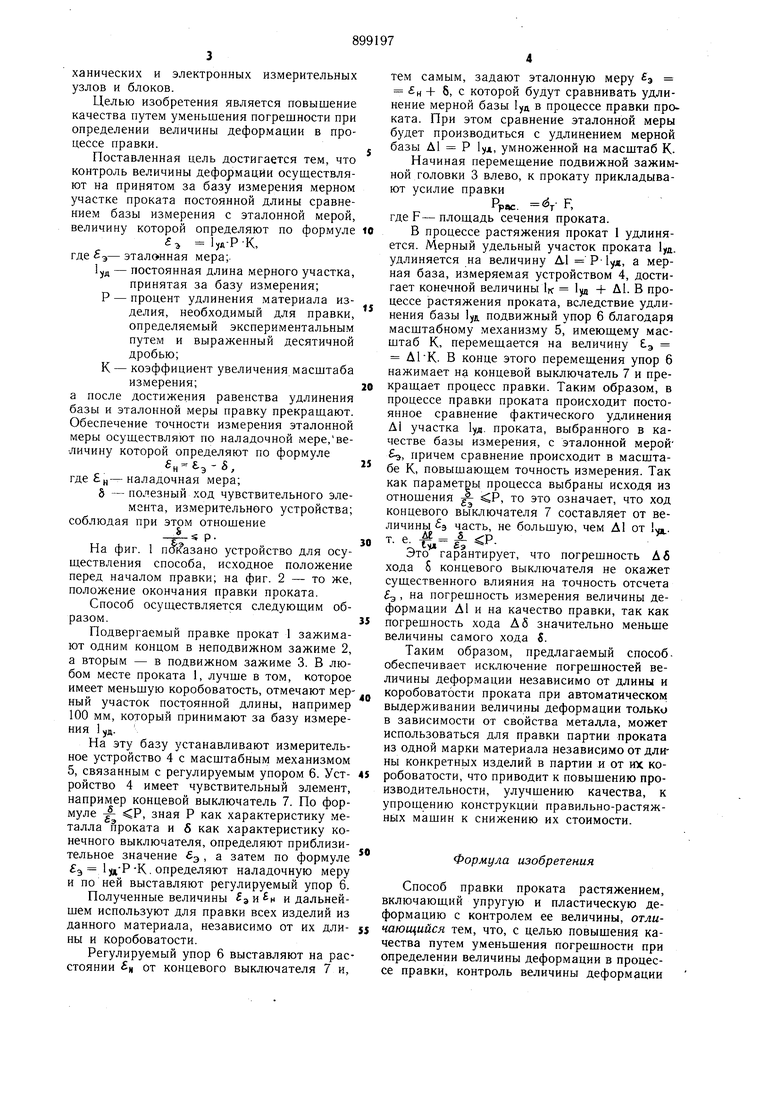

Недостатки этого способа состоят в том, что ход растяжной головки зависит от длины изделия и для каждого конкретного изделия он должен расчитываться. Кроме этого, 15 длина изделия после предварительной упругой деформации зависит от степени его коробоватости, момент окончания упругой деформации и перехода к пластической очень трудно уловим. Все это приводит к частным ошибкам и снижению качества правки, если она происходит неавтоматизированно. При автоматизации контроля требуется значительное усложнение и удорожание правильно-растяжных мащин и введение в их конструкции специальных сложных электромеханических и электронных измерительных узлов и блоков. Целью изобретения является повышение качества путем уменьшения погрешности при определении величины деформации в процессе правки. Поставленная цель достигается тем, что контроль величины деформации осушествляют на принятом за базу измерения мерном участке проката постоянной длины сравнением базы измерения с эталонной мерой, величину которой определяют по формуле 1,,д-р-К, где э-эталонная мера;Цд - постоянная длина мерного участка, принятая за базу измерения; Р - процент удлинения материала изделия, необходимый для правки, определяемый экспериментальным путем и выраженный десятичной дробью; К - коэффициент увеличения масштаба измерения; а после достижения равенства удлинения базы и эталонной меры правку прекрашают. Обеспечение точности измерения эталонной меры осуществляют по наладочной мере,величину которой определяют по формуле . где н наладочная мера; 5 -полезный ход чувствительного элемента, измерительного устройства; соблюдая при этом отношение На фиг. 1 показано устройство для осуществления способа, исходное положение перед началом правки; на фиг. 2 - то же, положение окончания правки проката. Способ осуществляется следующим образом. Подвергаемый правке прокат 1 зажимают одним концом в неподвижном зажиме 2, а вторым - в подвижном зажиме 3. В любом месте проката 1, лучше в том, которое имеет меньшую коробоватость, отмечают мерный участок пост-оянной длины, например 100 мм, который принимают за базу измерения Цд. На эту базу устанавливают измерительное устройство 4 с масштабным механизмом 5, связанным с регулируемым упором 6. Устройство 4 имеет чувствительный элемент, например концевой выключатель 7. По формуле -J- Р, зная Р как характеристику металла проката и б как характеристику конечного выключателя, определяют приблизительное значение э затем по формуле f э 1 -К. определяют наладочную меру и по ней выставляют регулируемый упор 6. Полученные величины и дальнейшем используют для правки всех изделий из данного материала, независимо от их длины и коробоватости. Регулируемый упор 6 выставляют на рас стоянии S-H от концевого выключателя 7 и. тем самым, задают эталонную меру э н + 5, с которой будут сравнивать удлинение мерной базы 1уд в процессе правки проката. При этом сравнение эталонной меры будет производиться с удлинением мерной базы Д1 Р ly., умноженной на масштаб К. Начиная перемещение подвижной зажимной головки 3 влево, к прокату прикладывают усилие правки f F, где F- площадь сечения проката. В процессе растяжения прокат 1 удлиняется. Мерный удельный участок проката 1уд. удлиняется на величину Д1 Р-1уя, а мерная база, измеряемая устройством 4, достигает конечной величины 1 + А1- В процессе растяжения проката, вследствие удлинения базы lyi подвижный упор 6 благодаря масштабному механизму 5, имеющему масштаб К, перемещается на величину 6э ДГК. В конце этого перемещения упор б нажимает на концевой выключатель 7 и прекращает процесс правки. Таким образом, в процессе правки проката происходит постоянное сравнение фактического удлинения А1 участка 1уд. проката, выбранного в качестве базы измерения, с эталонной мерой э, причем сравнение происходит в масштабе К, повышающем точность измерения. Так как параметры процесса выбраны исходя из отношения - Р, то это означает, что ход концевого выключателя 7 составляет от величины э часть, не большую, чем А1 от М - А -5 р tiл э Это гарантирует, что погрешность А б хода 5 концевого выключателя не окажет существенного влияния на точность отсчета э , на погрешность измерения величины деформации А1 и на качество правки, так как погрешность хода А 5 значительно меньше величины самого хода S. Таким образом, предлагаемый способ. обеспечивает исключение погрешностей величины деформации независимо от длины и коробоватости проката при автоматическом выдерживании величины деформации только в зависимости от свойства металла, может использоваться для правки партии проката из одной марки материала независимо от длины конкретных изделий в партии и от их коробоватости, что приводит к повышению производительности, улучщению качества, к упрощению конструкции правильно-растяжных машин к снижению их стоимости. Формула изобретения Способ правки проката растяжением, включающий упругую и пластическую деформацию с контролем ее величины, отличающийся тем, что, с целью повышения качества путем уменьщения погрешности при определении величины деформации в процессе правки, контроль величины деформации

осуществляют на принятом за базу измерения мерном участке проката постоянной длины сравнением базы измерения с эталонной мерой, величину которой определяют по формуле

1удР-К,

где э -эталонная мера;

1уА- постоянная длины мерного участка.,

принятая за базу измерения; Р - процент удлинения материала изделия, необходимый для правки, определяемый экспериментальным путем и выраженный десятичной дробью; К - коэффициент увеличения масштаба

измерения;

а после достижения равенства, удлинения базы Измерения и эталонной меры правку прекращают.

6 - полезный ход чувствительного элемента измерительного устройства; соблюдая при этом отношение s р

7

Источники информации, принятые во внимание при экспертизе

№ 493267, кл. В 21 D 1/04, 1972 (прототип).

&1--р1уд 1уд

5 7 S

Авторы

Даты

1982-01-23—Публикация

1980-06-27—Подача