4

00

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ПРИВОДА УСТРОЙСТВА С ШАГАЮЩИМИБРУСЬЯМИ для | 1971 |

|

SU316527A1 |

| Устройство для вытягивания слитка из радиального кристаллизатора машины непрерывного литья | 1977 |

|

SU735377A1 |

| Устройство для вытягивания слитка из кристаллизатора машины непрерывного литья металлов | 1984 |

|

SU1196120A1 |

| Устройство для вытягивания слитка из кристаллизатора | 1967 |

|

SU458380A1 |

| УСТРОЙСТВО для ВЫТЯГИВАНИЯ СЛИТКАиз | 1970 |

|

SU270207A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ МАССИВНЫХ СЛИТКОВ В ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 1994 |

|

RU2079116C1 |

| Устройство для вторичного охлаждения установок непрерывной разливки металлов | 1975 |

|

SU559766A1 |

| Способ исследования деформации непрерывно-литого слитка | 1983 |

|

SU1168318A1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1970 |

|

SU276338A1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1967 |

|

SU202484A1 |

УСТРОЙСТВО ДЛЯ ВЫТЯГИВАНИЯ СЛИТКА ИЗ КРИСТАЛЛИЗАТОРА МАШИН НЕПРЕРЬШНОГО ЛИТЬЯ МЕТАЛЛОВ, содержащее две системы шагающих брусьев и связанные с ними приводные рычаги, отличающееся тем, что, с целью повышения надежности устройства за счет уменьшения динамических нагрузок на подшипниковые узлы, оно снабжено демпфером, а каждый приводной рычаг выполнен в виде двух рычагов, связанных между собой шарниром и димпфером, предварительное усилие которого составляет 1,1- 1,3 усилия от действия веса систем VO брусьев.

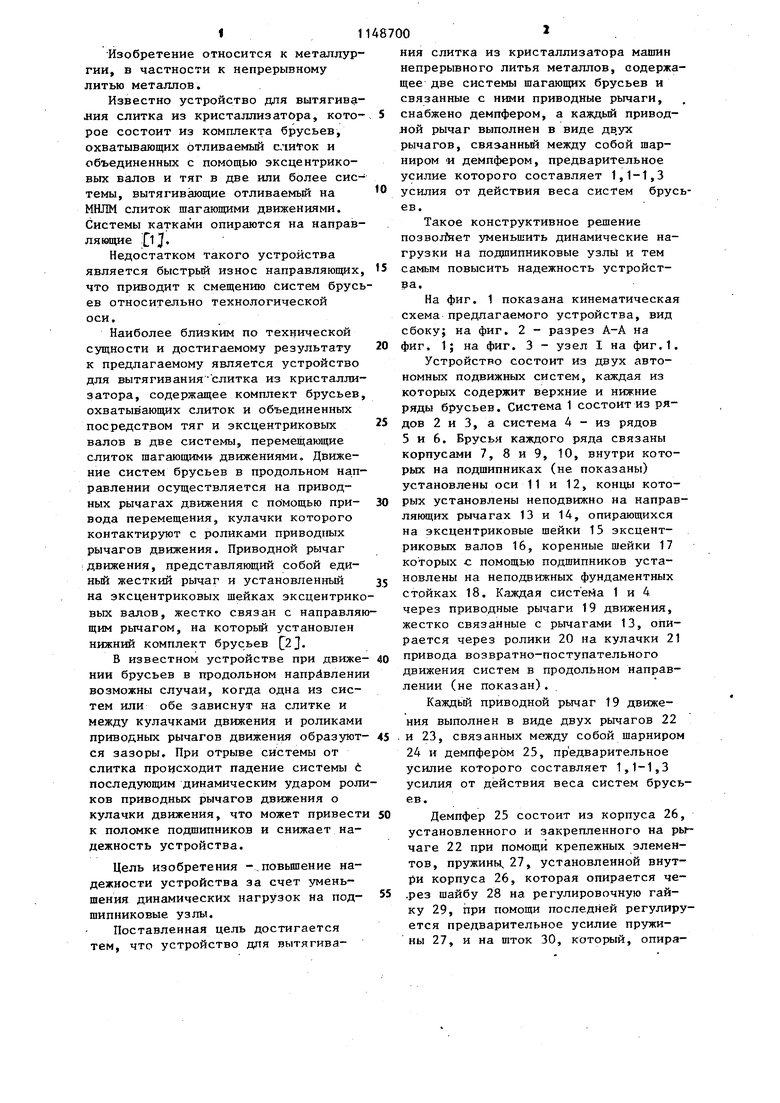

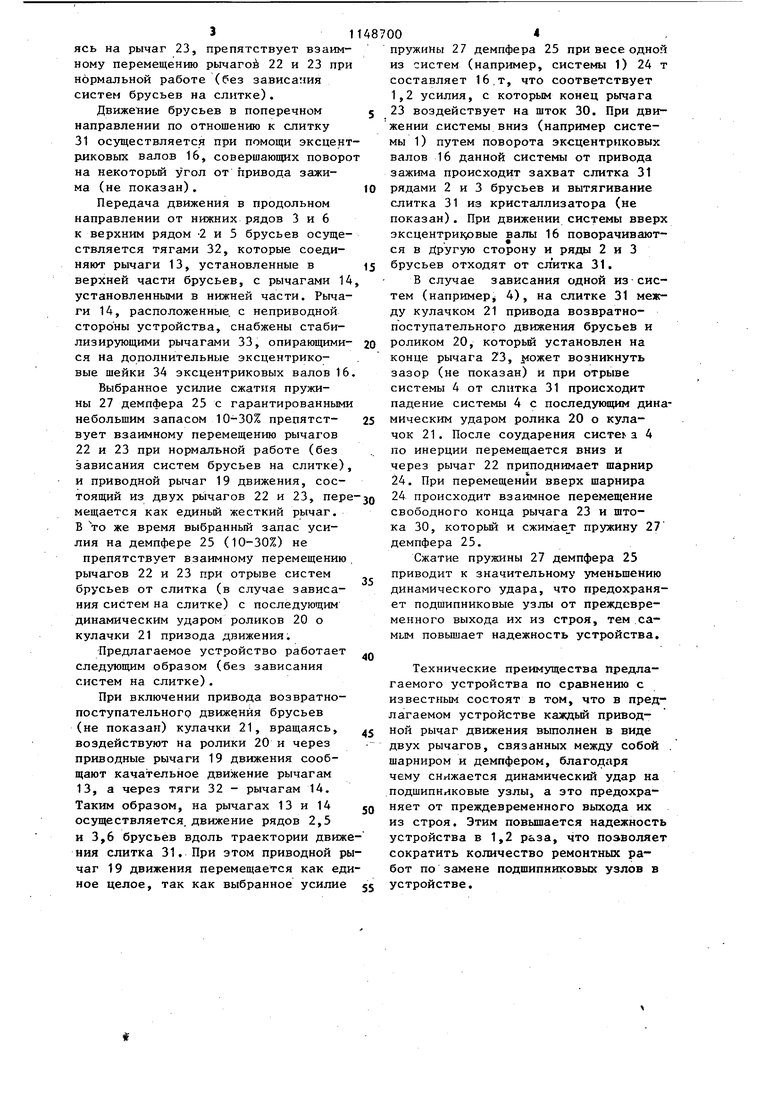

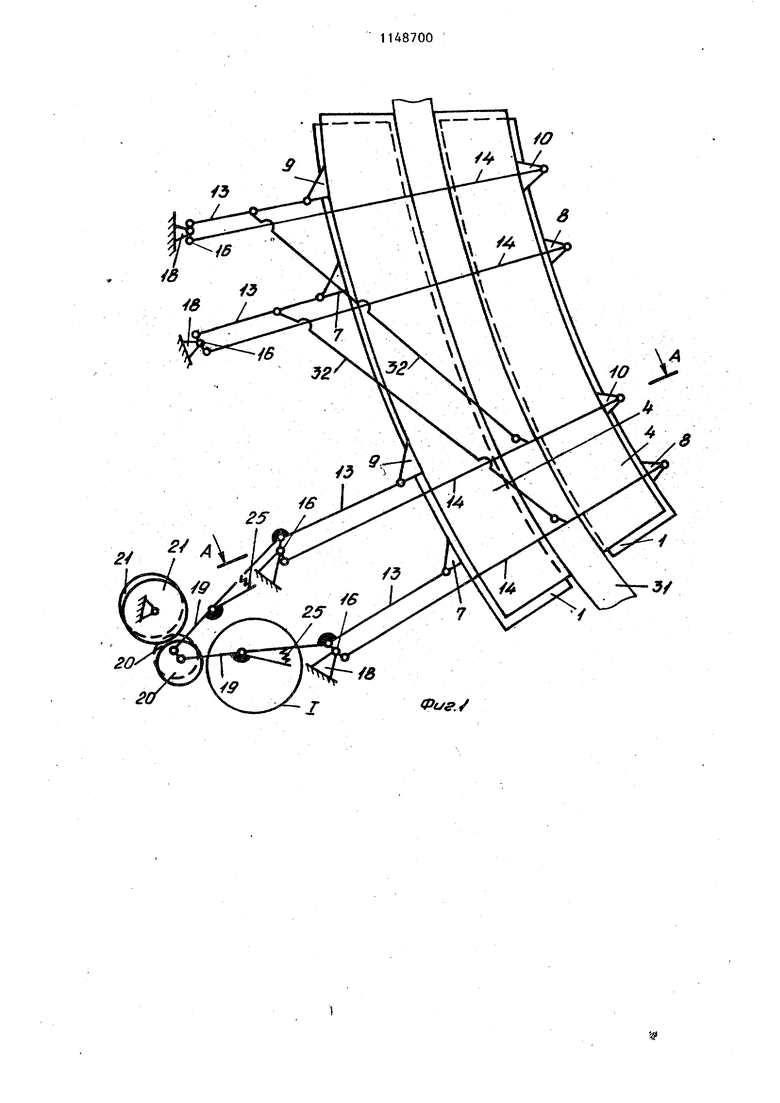

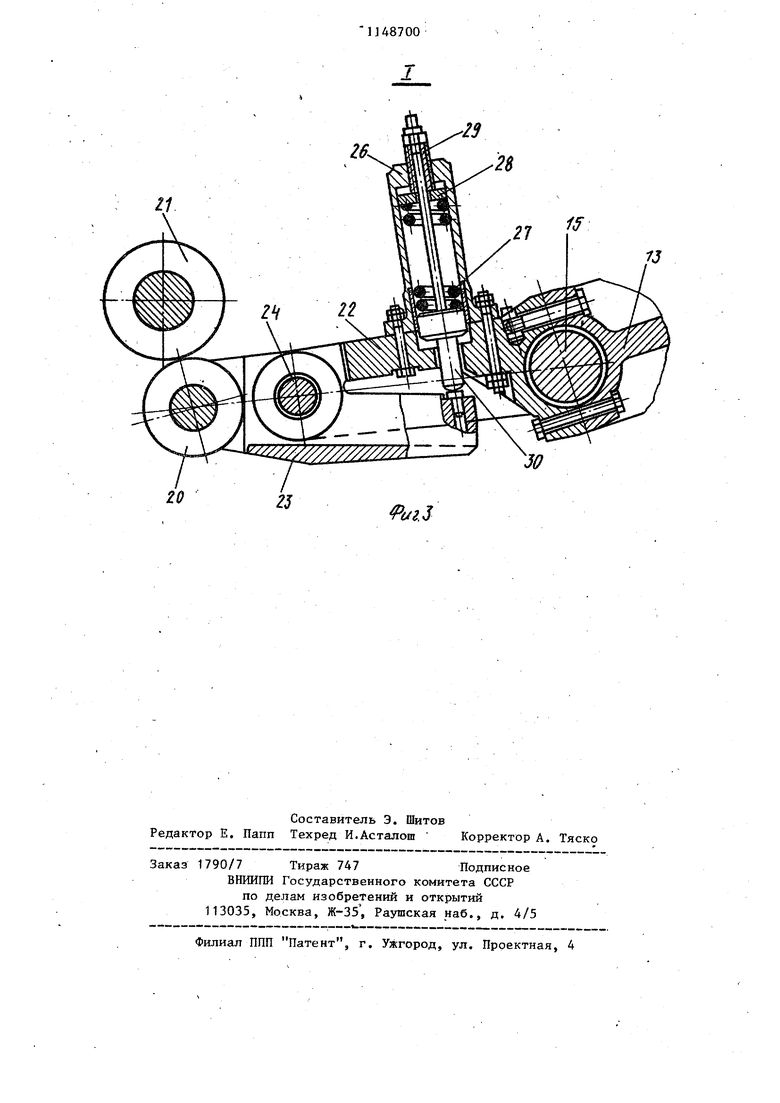

f Изобретение относится к металлур гии, в частности к непрерывному литью металлов. Известно устройство для вытягива лия слитка из кристаллизатора, кото рое состоит из комплекта брусьев, охватывающих отливаемьм слиток и объединенных с помощью эксцентриковых валов и тяг в две или более сис темы, вытягивающие отливаемьй на МНЛМ слиток шагающими движениями. Системы катками опираются на направ ляющие ClJ. Недостатком такого устройства является быстрьй износ направляющих что приводит к смещению систем брус ев относительно технологической оси. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для вытягиванияслитка из кристалли затора, содержащее комплект брусьев охватывающих слиток и объединенных посредством тяг и эксцентриковых валов в две системы, перемещающие слиток шагающими движениями. Движение систем брусьев в продольном нап равлении осуществляется на приводных рычагах движения с помощью привода перемещения, кулачки которого контактируют с роликами приводных рычагов движения. Приводной рычаг :движения, представляющий собой единый жесткий рычаг и установленный на эксцентриковых шейках эксцентрик вых валов, жестко связан с направля щим рычагом, на которьй установлен нижний комплект брусьев известном устройстве при движе нии брусьев в продольном направлени возможны случаи, когда одна из систем или обе зависнут на слитке и между кулачками движения и роликами приводных рычагов движения образуют ся зазоры. При отрыве системы от слитка происходит падение системы t последующим динамическим ударом рол ков приводных рычагов движения о кулачки движения, что может привест к поломке подшипников и снижает надежность устройства. Цель изобретения - повьипение надежности устройства за счет уменьшения динамических нагрузок на подшипниковые узлы. Поставленная цель достигается тем, что устройство для вытягива0ния слитка из кристаллизатора машин непрерывного литья металлов, содержащее две системы шагающих брусьев и связанные с ними приводные рычаги, снабжено демпфером, а каждьй приводлой рычаг выполнен в виде дв.ух рычагов, связ-анньй между собой шарниром и демпфером, предварительное усилие которого составляет 1,1-1,3 усилия от действия веса систем брусьев. Такое конструктивное решение позвох яет уменьшить динамические нагрузки на подшипниковые узлы и тем самым повысить надежность устройства. На фиг. 1 показана кинематическая схема предлагаемого устройства, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг.1. Устройство состоит из двух автономных подвижных систем, каждая из которых содержит верхние и нижние ряды брусьев. Система 1 состоит из рядов 2 и 3, а система 4 - из рядов 5 и 6. Брусья каждого ряда связаны корпусами 7, 8 и 9, 10, внутри которых на подшипниках (не показаны) установлены оси 11 и 12, концы которых установлены неподвижно на направляющих рычагах 13 и 14, опирающихся на эксцентриковые шейки 15 эксцентриковых валов 16, коренные шейки 17 которых с помощью подшипников установлены на неподвижных фундаментных стойках 18. Каждая система 1 и 4 через приводные рычаги 19 движения, жестко связанные с рычагами 13, опирается через ролики 20 на кулачки 21 привода возвратно-поступательного движения систем в продольном направлении (не показан). Каждьй приводной рычаг 19 движения выполнен в виде двух рычагов 22 и 23, связанных между собой шарниром 24 и демпфером 25, предварительное усилие которого составляет 1,1-1,3 усилия от действия веса систем брусьев. Демпфер 25 состоит из корпуса 26, установленного и закрепленного на рычаге 22 при помощи крепежных элементов, пружины, 27, установленной внутIiи корпуса 26, которая опирается че.рез шайбу 28 на регулировочную гайку 29, при помощи последней регулируется предварительное усилие пружины 27, и на шток 30, который, опира- 3 ясь на рычаг 23, препятствует взаим ному перемещению рычагой 22 и 23 пр нормальной работе (без зависа:шя систем брусьев на слитке). Движение брусьев в поперечном направлении по отношению к слитку 31 осуществляется при помощи эксцен риковых валов 16, совершающих повор на некоторый угол от привода зажима (не показан), Передача движения в продольном направлении от нижних рядов 3 и 6 к верхним рядом -2 и 5 брусьев осуще ствляется тягами 32, которые соединяют рычаги 13, установленные в верхней части брусьев, с рычагами установленными в нижней части. Рыча ги 14, расположенные, с неприводной стороны устройства, снабжены стабилизирующими рычагами 33, опирающими ся на дополнительные эксцентриковые шейки 34 эксцентриковых валов 1 Выбранное усилие сжатия пружины 27 демпфера 25 с гарантированным небольшим запасом 10-30% препятствует взаимному перемещению рычагов 22 и 23 при нормальной работе (без зависания систем брусьев на слитке и приводной рычаг 19 движения, состоящий из двух рычагов 22 и 23, nep мещается как единьй жесткий рычаг. В Vo же время выбранный запас усилия на демпфере 25 (10-30%) не препятствует взаимному перемещению рычагов 22 и 23 при отрыве систем брусьев от слитка (в случае зависания систем на слитке) с последующим динамическим ударом роликов 20 о кулачки 21 привода движения. Предлагаемое устройство работае следующим образом (без зависания систем на слитке). При включении привода возвратнопоступательного движения брусьев (не показан) кулачки 21, вращаясь, воздействуют на ролики 20 и через приводные рычаги 19 движения сообщают качательное движение рычагам 13, а через тяги 32 - рычагам 14. Таким образом, на рычагах 13 и 14 осуществляется, движение рядов 2,5 и 3,6 брусьев вдоль траектории движ ния слитка 31. При этом приводной чаг 19 движения перемещается как ед ное целое, так как выбранное усили 04 пружины 27 демпфера 25 при весе одной из систем (например, системы 1) 24 т составляет 16.т, что соответствует 1,2 усилия, с которым конец рычага 23воздействует на шток 30. При движении системы вниз (например системы 1) путем поворота эксцентриковых валов 16 данной системы от привода зажима происходит захват слитка 31 рядами 2 и 3 брусьев и вытягивание слитка 31 из кристаллизатора (не показан). При движении системы вверх эксцентри1 вые валы 16 поворачиваются в Другую сторону и ряды 2 и 3 брусьев отходят от слитка 31. В случае зависания одной из систем (например 4), на слитке 31 между кулачком 21 привода возвратнопоступательного движения брусьев и роликом 20, который установлен на конце рычага 23, ожет возникнуть зазор (не показан) и при отрыве системы 4 от слитка 31 происходит падение системы 4 с последукицим динамическим ударом ролика 20 о кулачок 21. После соударения cиcтe а 4 по инерции перемещается вниз и через рычаг 22 приподнимает шарнир 24. При перемещении вверх шарнира 24происходит взаимное перемещение свободного конца рычага 23 и штока 30, который и сжимае т пружину 27 демпфера 25. Сжатие пружины 27 демпфера 25 приводит к значительному уменьшению динамического удара, что предохраняет подшипниковые узлы от преждевременного выхода их из строя, тем .самым повьшает надежность устройства. Технические преимущества предлагаемого устройства по сравнению с известным состоят в том, что в предлагаемом устройстве каждый приводной рычаг движения вьтолнен в виде двух рычагов, связанных между собой . шарниром и демпфером, благодаря чему снижается динамический удар на подшипниковые узлы, а это предохраняет от преждевременного выхода их из строя. Этим повышается надежность устройства в 1,2 р&за, что позволяет сократить количество ремонтных ра бот по замене подшипниковых узлов в устройстве.

.V

-А поВернуто

У

г

г.2

1 48700 I

иг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ВЫТЯГИВАНИЯ СЛИТКАиз | 0 |

|

SU270207A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-04-07—Публикация

1983-12-08—Подача