Ь00 00

00

I1

Изобретение относится к черной и цветной металлургии и может быть использовано при исследовании дефор нации корки слитков при непрерывном и полунепрерывном литье металлов в основном на машинах вертикаль ного типа.

Цель изобретения - расширение диапазона измерений и повышение их точности.

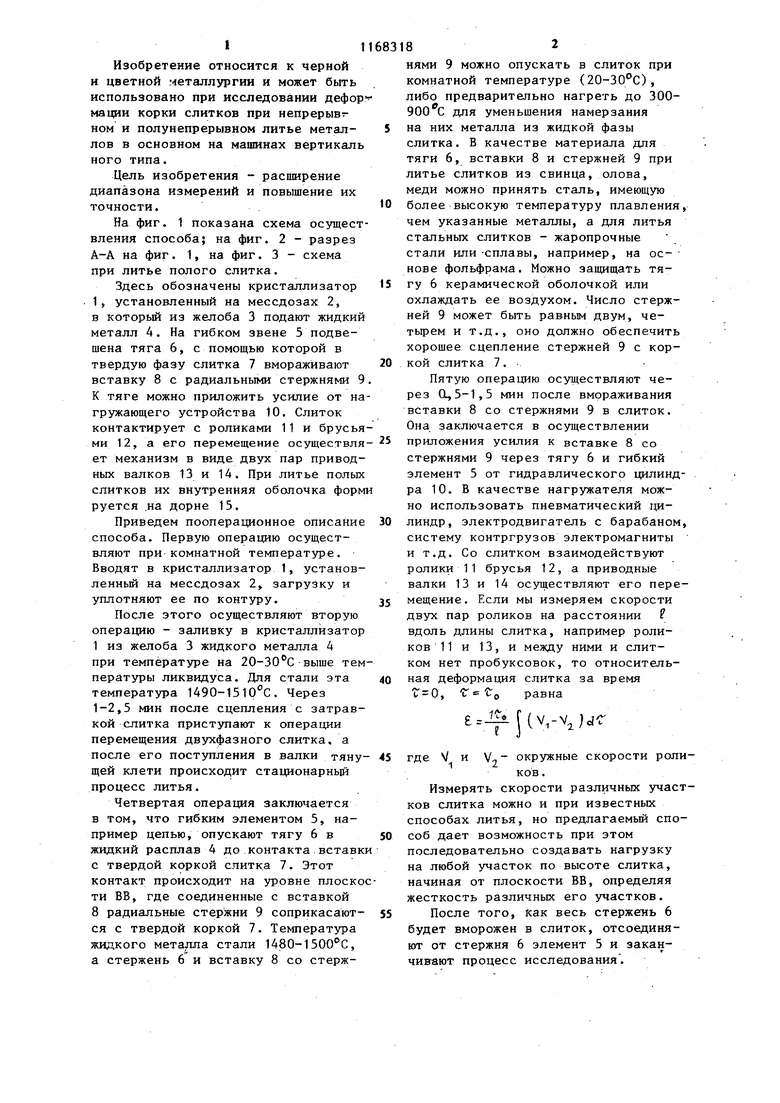

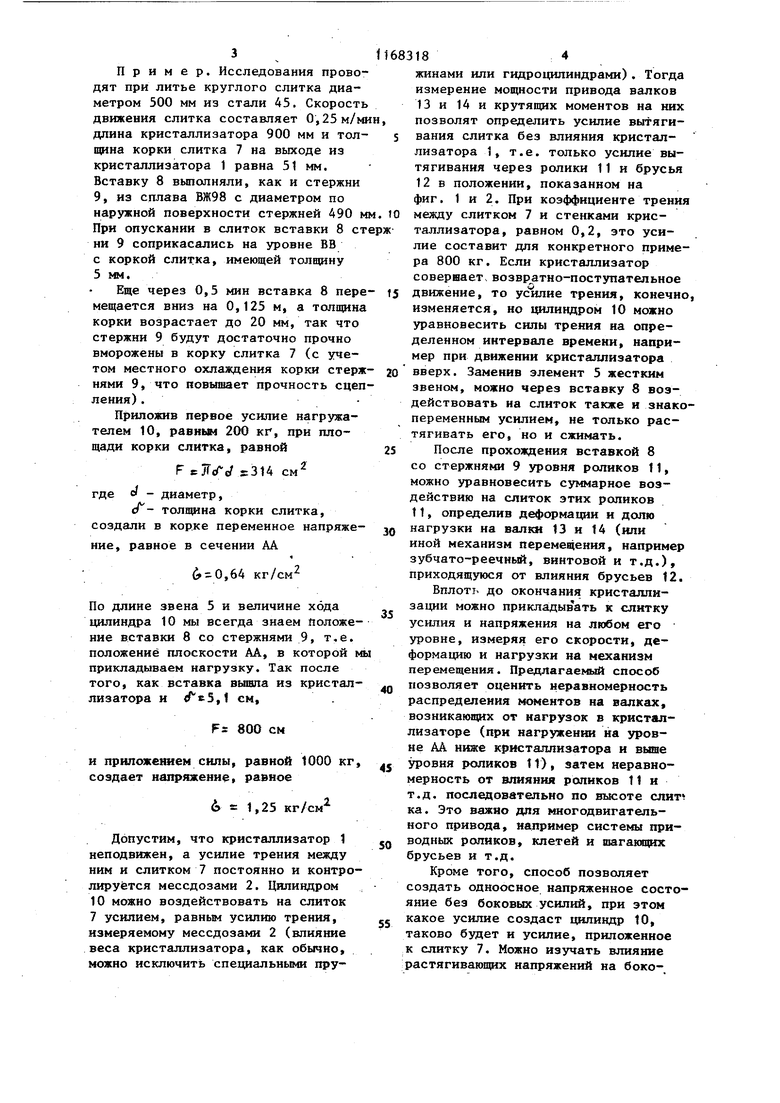

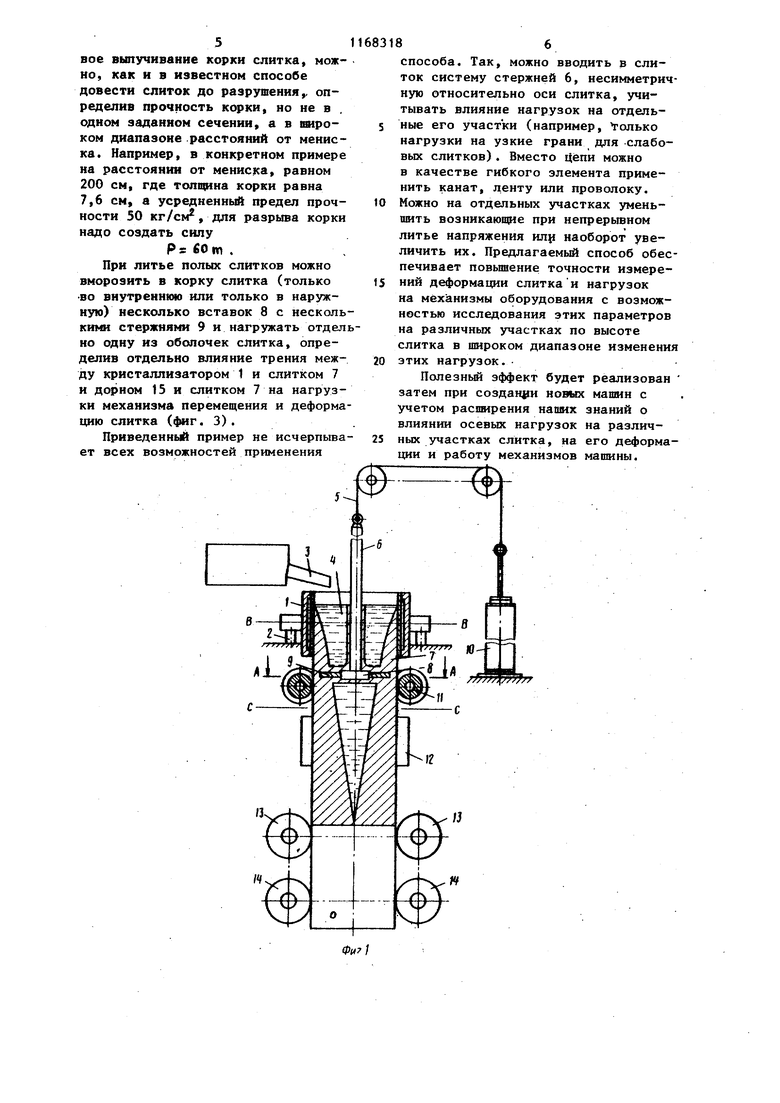

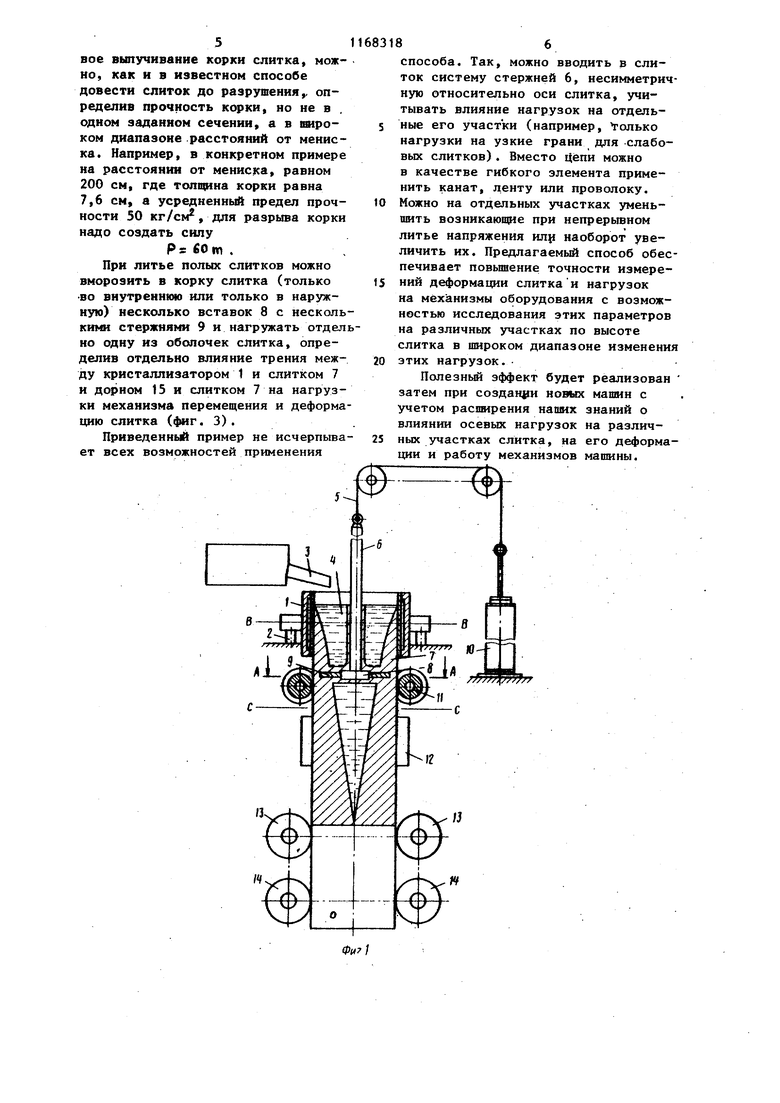

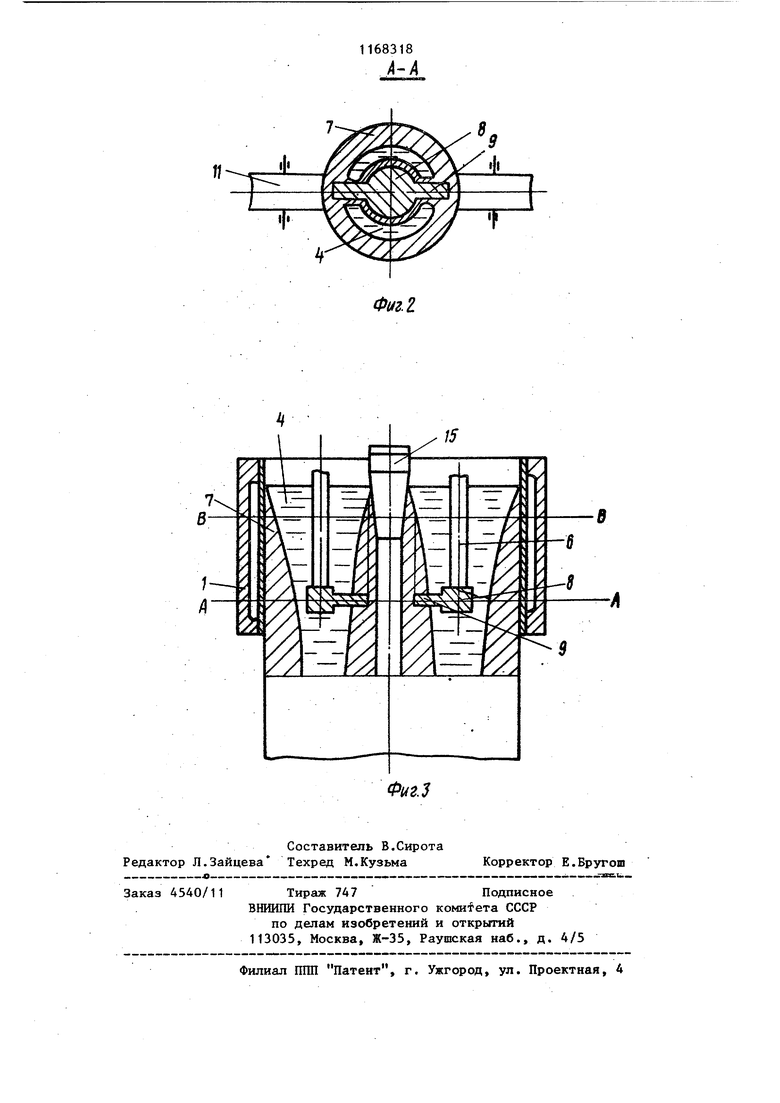

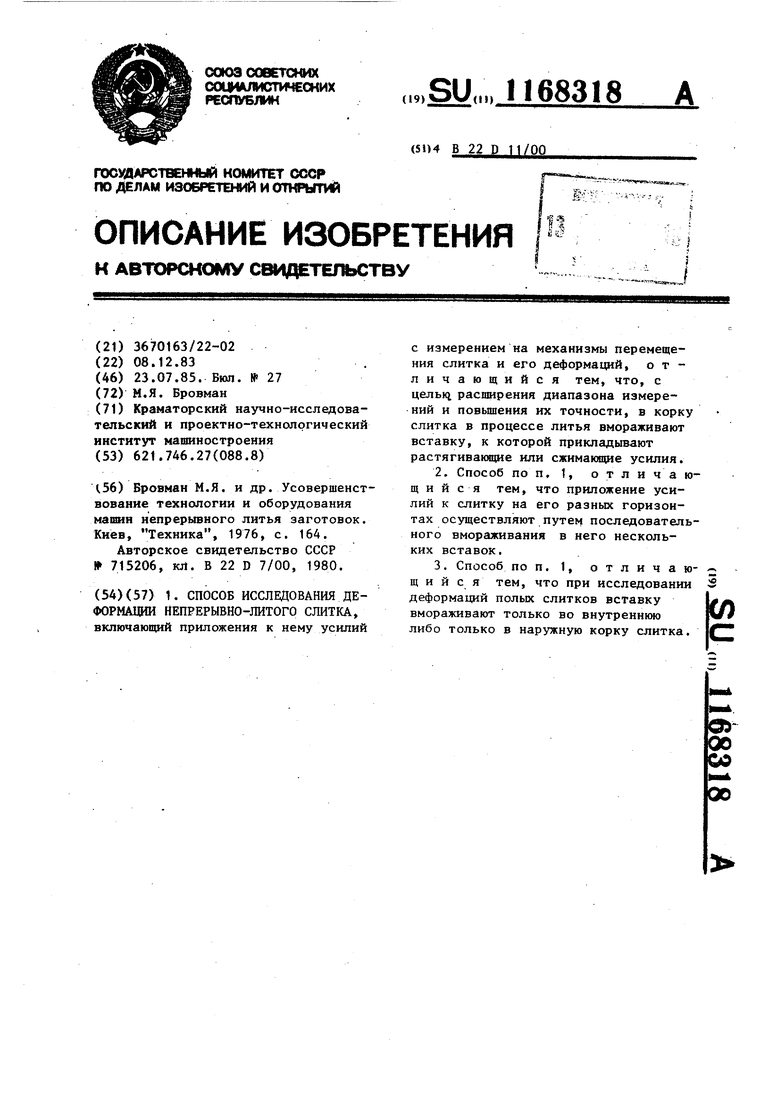

На фиг. 1 показана схема осуществления способа; на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - схема при литье полого слитка.

Здесь обозначены кристаллизатор 1, установленный на мессдозах 2, в который из желоба 3 подают жидкий металл 4. На гибком звене 5 подвешена тяга 6, с помощью которой в твердую фазу слитка 7 вмораживают вставку 8 с радиальными стержнями 9 К тяге можно приложить усилие от нагружающего устройства 10. Слиток контактирует с роликами 11 и брусьями 12, а его перемещение осуществляет механизм в виде двух пар приводных валков 13 и 14. При литье полых слитков их внутренняя оболочка форми руется .на дорне 15.

Приведем пооперационное описание способа. Первую операцию осуществляют при комнатной температуре. Вводят в кристаллизатор 1, установленный на мессдозах 2, загрузку и уплотняют ее по контуру.

После этого осуществляют вторую операцию - заливку в кристаллизатор 1 из желоба 3 жидкого металла 4 при температуре на 20-30С выше температуры ликвидуса. Для стали эта температура 1490-151О С. Через 1-2,5 мин после сцепления с затравкой слитка приступают к операции перемещения двухфазного слитка, а после его поступления в валки тянущей клети происходит стационарный процесс литья.

Четвертая операция заключается в том, что гибким элементом 5, например цепью, опускают тягу 6 в жидкий расплав 4 до контакта вставки с твердой коркой слитка 7. Этот контакт происходит на уровне плоскости ВВ, где соединенные с вставкой 8 радиальные стержни 9 соприкасаются с твердой коркой 7. Температура жидкого металла стали 1480-1500С, а стержень 6 и вставку 8 со стерж2

нями 9 можно опускать в слиток при комнатной температуре (20-30 0), ибо предварительно нагреть до 300900 С для уменьшения намерзания на них металла из жидкой фазы слитка. В качестве материала для тяги 6, вставки 8 и стержней 9 при литье слитков из свинца, олова, меди можно принять сталь, имеющую более высокую температуру плавления, чем указанные металлы, а для литья стальных слитков - жаропрочные стали или-сплавы, например, на основе фольфрама. Можно защищать тягу 6 керамической оболочкой или охлаждать ее воздухом. Число стержней 9 может быть равным двум, четырем и т.д., оно должно обеспечить хорощее сцепление стержней 9 с коркой слитка 7.

Пятую операцию осуществляют через ,5 мин после вмораживания вставки 8 со стержнями 9 в слиток. Она заключается в осуществлении приложения усилия к вставке 8 со стержнями 9 через тягу 6 и гибкий элемент 5 от гидравлического цилиндра 10. В качестве нагружателя можно использовать пневматический цилиндр, электродвигатель с барабаном, систему контргрузов электромагниты и т.д. Со слитком взаимодействуют ролики 11 брусья 12, а приводные валки 13 и 14 осуществляют его перемещение. Если мы измеряем скорости двух пар роликов на расстоянии Р вдоль длины слитка, например роликов 1 1 и 13, и между ними и слитком нет пробуксовок, то относительная деформация слитка за время

f 0, (, равна о

- J(V,-Vjc}

где V и Vo окружные скорости роли1 iков.

Измерять скорости различных участков слитка можно и при известных способах литья, но предлагаемый способ дает возможность при этом последовательно создавать нагрузку на любой участок по высоте слитка, начиная от плоскости ВВ, определяя жесткость различньк его участков.

После того, как весь стержень 6 будет вморожен в слиток, отсоединяют от стержня 6 элемент 5 и заканчивают процесс исследования. Пример. Исследования прово дят при литье круглого слитка диаметром 500 мм из стали 45. Скорост движения слитка составляет 0,25м/м длина кристаллизатора 900 мм и тол щина корки слитка 7 на выходе из кристаллизатора 1 равна 51 мм. Вставку 8 выполняли, как и стержни 9, из сплава ВЖ98 с диаметром по наружной поверхности стержней 490 При опускании в слиток вставки 8 с ни 9 соприкасались на уровне ВВ с коркой слитка, имеющей толщину 5 мм. Еще через 0,5 мин вставка 8 пер мещается вниз на 0,125 м, а толщин корки возрастает до 20 мм, так что стержни 9 будут достаточно прочно вморожены в корку слитка 7 (с учетом местного охлаждения корки стер нями 9, что повышает прочность сце ления) . Приложив первое усилие нагружателем 10, равньм 200 кГ, при площади корки слитка, равной F ejTd./ s314 см где с/ - диаметр, Л- толщина корки слитка, создали в корке переменное напряже ние, равное в сечении АЛ -0,64 кг/см По длине звена 5 и величине хода цилиндра 10 мы всегда знаем положе ние вставки 8 со стержнями 9, т.е. положение плоскости АА, в которой прикладываем нагрузку. Так после того, как вставка вышла из кристал лизатора и «Ге.З, см, FS 800 см и приложением силы, равной 1000 кг создает напряжение, равное 6 1,25 кг/см Допустим, что кристаллизатор 1 неподвижен, а усилие трения между ним и слитком 7 постоянно и контро лируется мессдозами 2. Цилиндром 10 можно воздействовать на слиток 7 усилием, равным усилию трения, измеряемому мессдозами 2 (влияние веса кристаллизатора, как обычно, можно исключить специальными пружинами или гидроцилиндрами). Тогда измерение мощности привода валков 13 и 14 и крутящих моментов на иих позволят определить усилие вытягивания слитка без влияния кристаллизатора I, т.е. только усилие вытягивания через ролики 11 и брусья 12 в положении, показанном на фиг. 1 и 2. При коэффициенте трения между слитком 7 и стенками кристаллизатора, равном 0,2, это усилие составит для конкретного примера 800 кг. Если кристаллизатор совершаетV возвр атно-поступательное движение, то усилие трения, конечно, изменяется, но фшиндром 10 можно уравновесить силы трения на определенном интервале времени, например при движении кристаллизатора вверх. Заменив элемент 5 жестким звеном, можно через вставку 8 воздействовать на слиток также и знакопеременн№ усилием, не только растягивать его, но и сжимать. После прохождения вставкой 8 со стержнями 9 уровня роликов 11, можно уравновесить суммарное воздействию на слиток этих роликов 11, определив деформации и долю нагрузки на валкя 13 и 14 (или иной механизм перемещения, например зубчато-реечный, винтовой и т.д.), приходящуюся от влияния брусьев 12. Вплоть до окончания кристаллизации можно прикладывать к слнтку усилия и напряжения на любом его уровне, измеряя его скорости, деформацию и нагрузки на механизм перемещения. Предлагаемый способ позволяет оценить неравномерность распределения моментов на валках, возникающих от нагрузок в кристаллизаторе (при нагруженни на уровне АА ниже кристаллизатора и выше уровня роликов t1), затем неравномерность от влияния роликов 11 и т.д. последовательно по высоте слит ка. Это важно для многодвигательного привода, например системы приводных роликов, клетей и шагающих брусьев и т.д. Кроме того, способ позволяет создать одноосное напряженное состояние без боковых усилий, при этом какое усилие создаст цилиндр 10, таково будет и усилие, приложенное к слитку 7. Можно изучать вхшяние растягивающих напряжений на боко5

вое выпучивание корки слитка, можно, как и в известном способе довести слиток до разрушения,, определив прочность корки, но не в , одном заданном сечении, а в широком диапазоне .расстояний от мениска. Например, в конкретном примере на расстоянии от мениска, равном 200 см, где корки равна 7,6 см, а усредненный предел прочности 50 кг/см, для разрьюа корки надо создать силу

PS вот .

При литье полых слитков можно вморозить в корку слитка (только во внутреннюю или только в наружную) несколько вставок 8 с несколькими стержнями 9 и нагружать отдел но одну из оболочек слитка, определив отдельно влияние трення между кристаллизатором 1 и слитком 7 и дорном 15 и слитком 7 на нагрузки механизма перемещения и деформацию слитка (фиг. 3).

Приведенный пример не исчерпывает всех возможностей применения

683186

способа. Так, можно вводить в слиток систему стержней 6, несимметричную относительно оси слитка, учитывать влияние нагрузок на отдельные его участки (например, только нагрузки на узкие грани для слабовых слитков). Вместо Цепи можно в качестве гибкого элемента применить канат, ленту или проволоку.

10 Можно на отдельных участках уменьшить возникающие при непрерывном литье напряжения илр наоборот увеличить их. Предлагаемый способ обеспечивает повьшение точности измере15 НИИ деформации слиткаи нагрузок на механизмы оборудования с возможностью исследования этих параметров на различных участках по высоте слитка в широком диапазоне изменения

20 этих нагрузок.

Полезный эффект будет реализован затем при создак{1и новых машин с учетом расвмрения наших знаний о влиянии осевых нагрузок на различных участках слитка, на его деформации и работу механизмов машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОВМЕЩЕННЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2353465C2 |

| Способ исследования процесса усадки полых слитков | 1985 |

|

SU1253714A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ЗАГОТОВОК СО ВЗАИМНО ПЕРЕСЕКАЮЩИМСЯ РАСПОЛОЖЕНИЕМ ЭЛЕМЕНТОВ ПРОФИЛЯ | 1989 |

|

RU2096126C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯМОУГОЛЬНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496603C1 |

| Л. А. РОЛОХОНСКИЙ, Л. А. Каменский, А. Б. Мостовой, Г. М. Медведева, М. М. Гуревйч и В. В. Головченко | 1969 |

|

SU253086A1 |

| Способ обработки металла при непрерывной разливке | 1984 |

|

SU1369863A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТОГО РАСХОДУЕМОГО ЭЛЕКТРОДА | 2011 |

|

RU2456121C1 |

| Способ получения расходуемого электрода | 1976 |

|

SU616047A1 |

| Машина полунепрерывного литья металлов | 1979 |

|

SU854568A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВОЙ ЗАГОТОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2681232C1 |

1. СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАдаИ НЕПРЕРЫВНО-ЖТОГО СЛИТКА, включающий приложения к нему усилий с измерением на механизмы перемещения слитка и его деформаций, отличающийся тем, что, с цельк расширения диапазона измерений и повышения их точности, в корку слитка в процессе литья вмораживают вставку, к которой прикладывают растягивакмцие или сжимающие усилия. 2.Способ по п. 1, отличающийся тем, что приложение усилий к слитку на его разных горизонтах осуществляют путем последовательного вмораживания в него нескольких вставок. 3.Способ по п. 1, отличающийся тем, что при исследовании деформаций полых слитков вставку вмораживают только во внутреннюю либо только в наружную корку слитка.

| Бровман М.Я | |||

| и др | |||

| Усовершенствование технологии и оборудования машин непрерывного литья заготовок | |||

| Киев, Техника, 1976, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Способ испытания механических свойств корковых оболочек слитков | 1978 |

|

SU715206A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-07-23—Публикация

1983-12-08—Подача