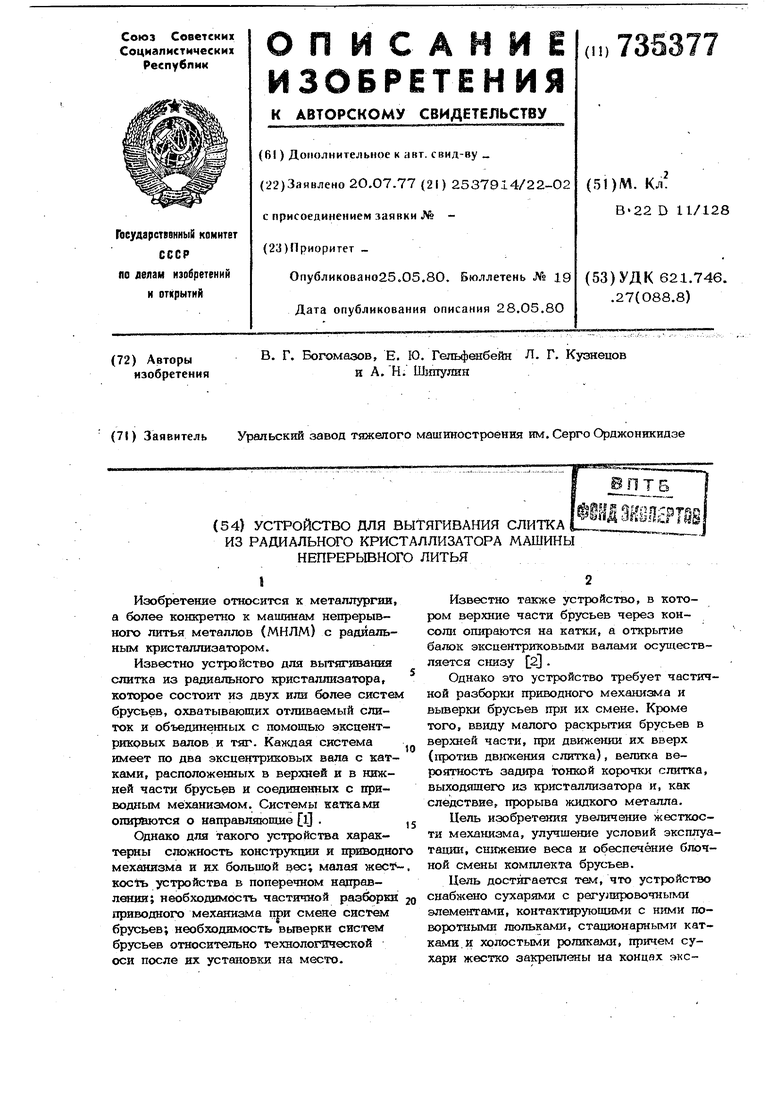

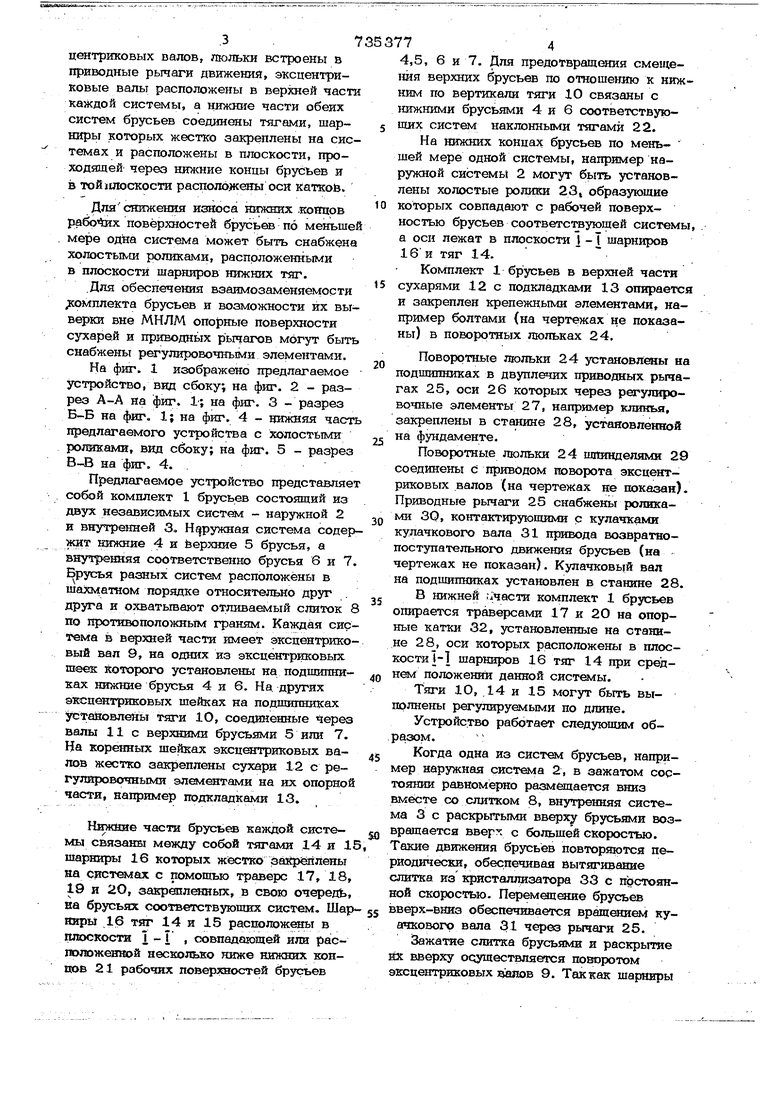

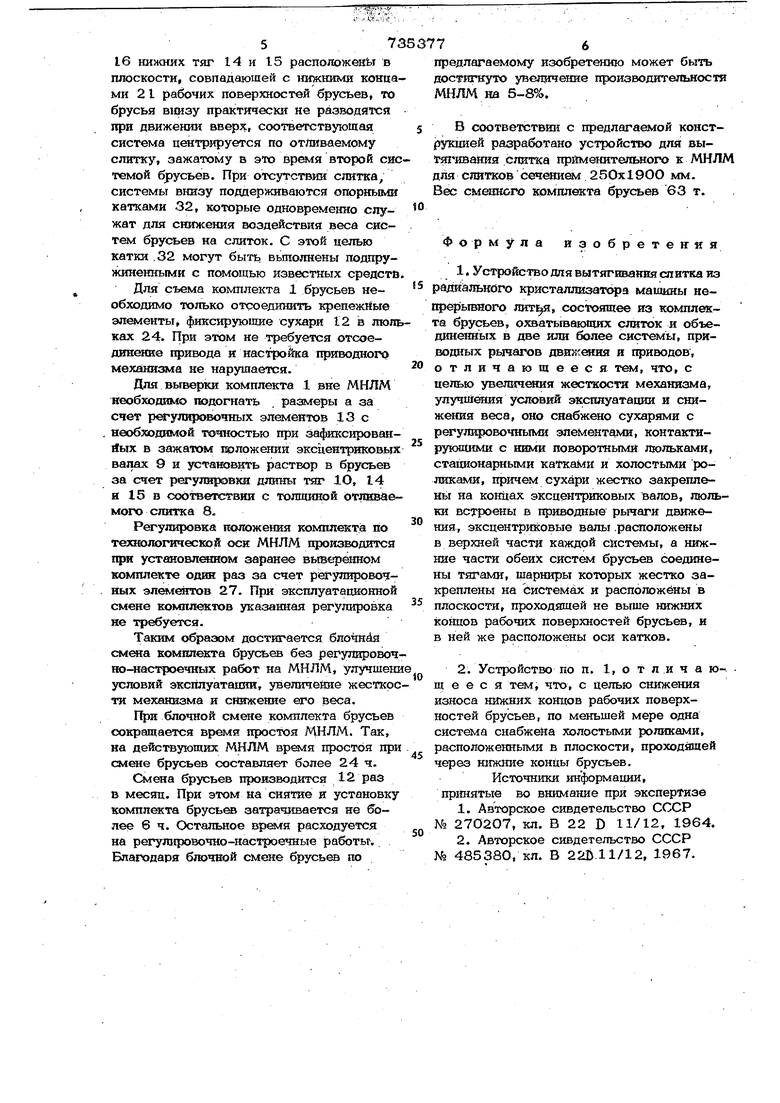

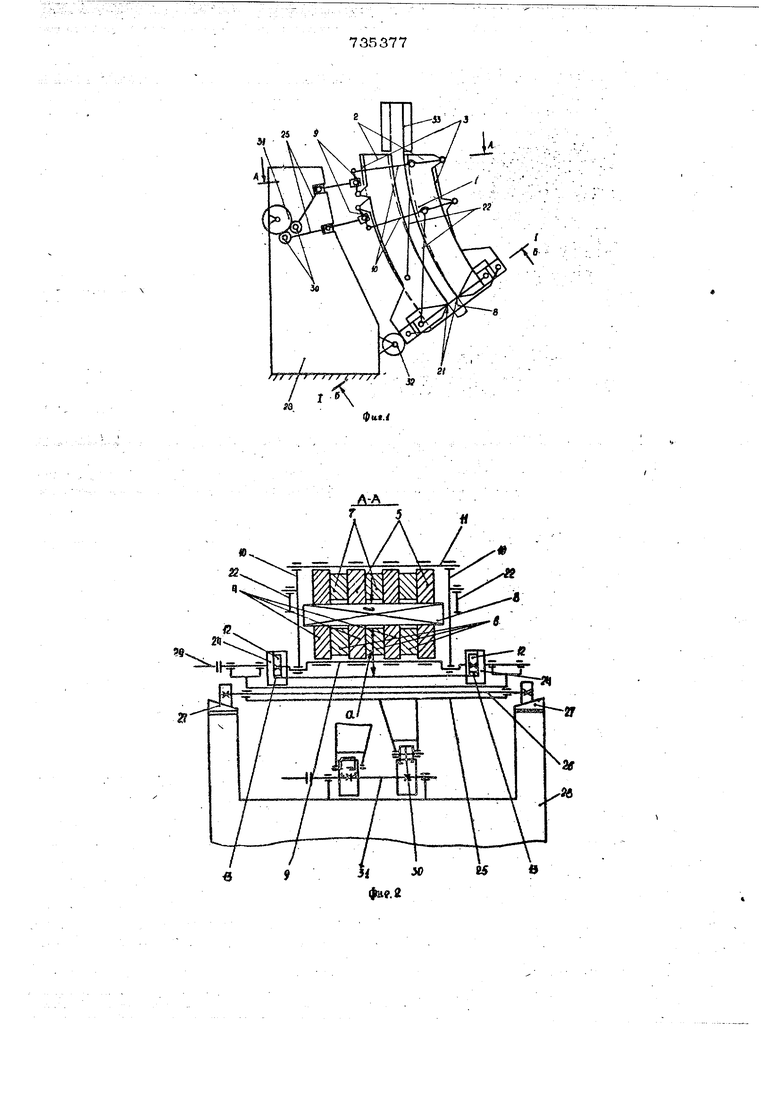

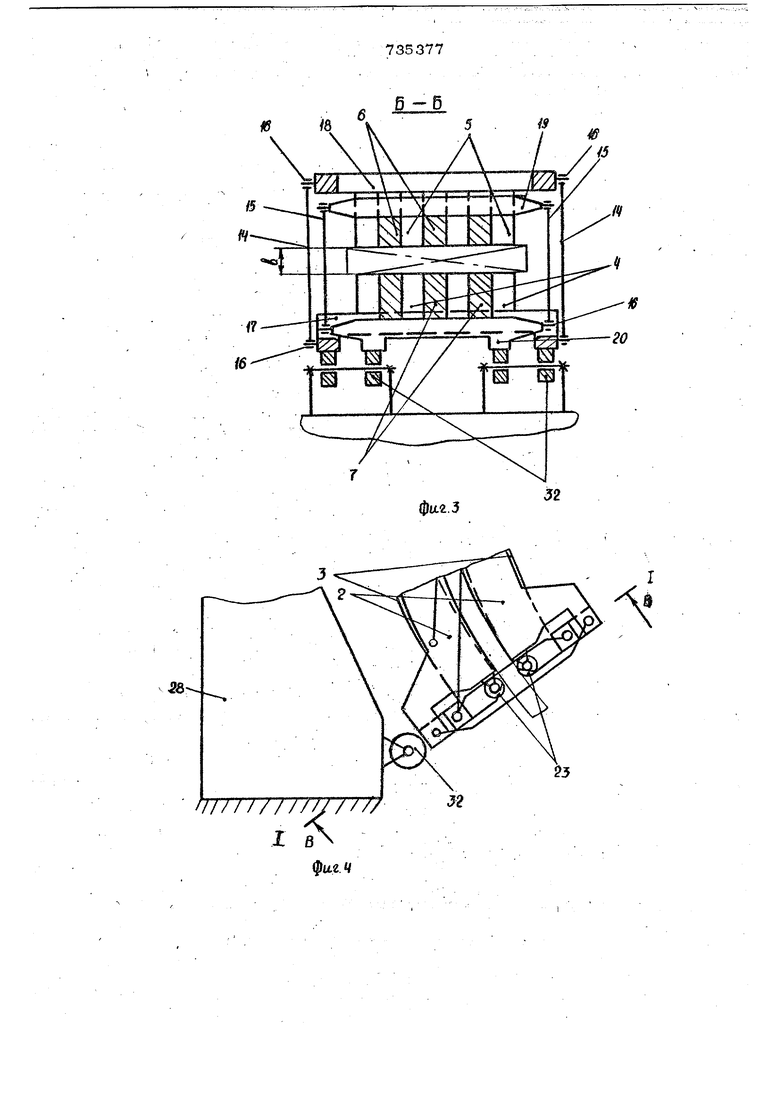

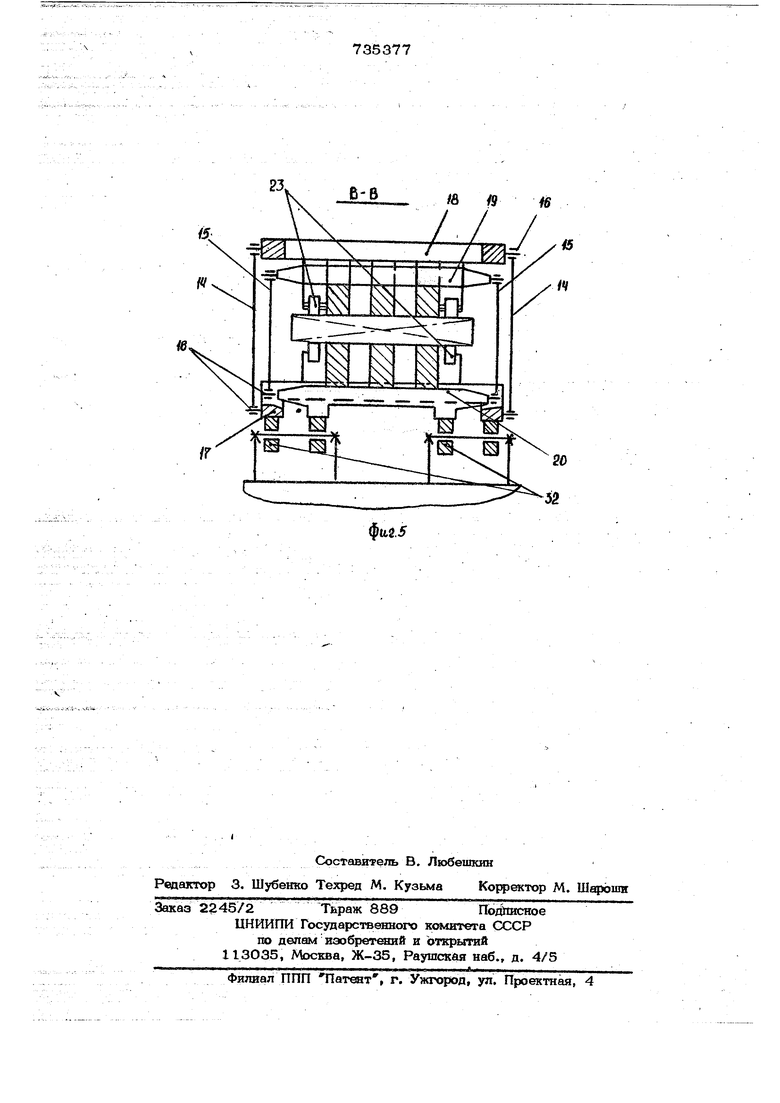

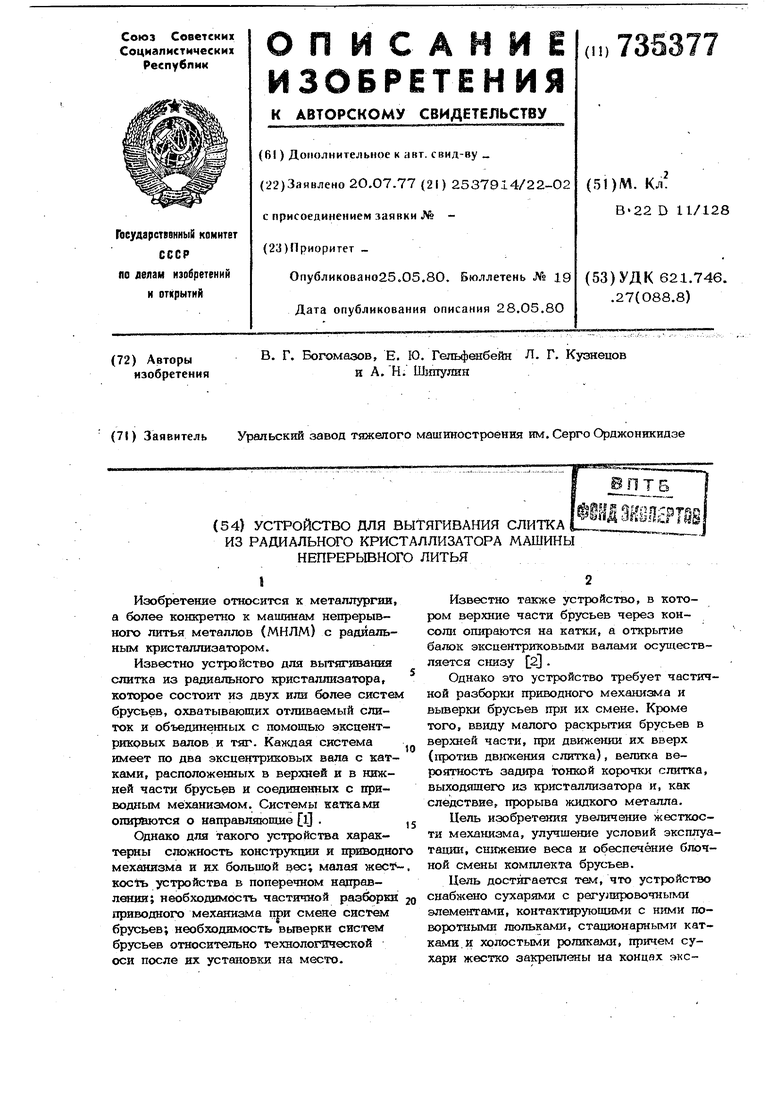

центриковых валов, люльки встроены в приводные рычаги движений, эксцентриковые валы расположены в верхней части каждой системы, а нижние части обеих систем брусьев соединены тягами, шарниры которых ж«;тко закреплены на системах и расположены в гоюскости, проходящей через нижние концы брусьев и в тоЙ1Шоскости расположены оси катков. Дляснижения износа нижних .концов поверхностей брусьев по меньше мере одна система может быть снабжена холостыми роликами, расположенными в плоскости шарниров нижних тяг. .Для обеспечения взаимозаменяемости дсомплекта брусьев и возможности их выверки вне МНЛМ опорные поверхности сухарей и приводных рычагов могут быть снабжены регулировочными элементами. На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 - разрез А-А на фиг. ; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - нижняя част предлагаемого устройства с холостыми роликами, вид сбоку; на фиг. 5 - разрез В-В на фиг. 4. Предлагаемое устройство представляе собой комплект 1 брусьев состоящий из двух независимых систейм - наружной 2 и внутренней 3. Наружная система содер жит нижние 4 и Ьерхние 5 брусья, а внутренняя соответственно брусья 6 и 7 Брусья разных систем расположёны в шахматном порядке относительно друг . друга и охватывают отливаемый слиток по протявоположнь1М граням. Каждая сис тема в вахней части имеет эксцентрико вый вал 9, на одних из эксцентрюсовьпс шеек которого установлены на подшипниках нижние брусья 4 и 6. На других эксцентриковых шейках на подшипниках установлены тяги 10, соединенные Через валы 11с верхними брусьями 5 или 7. На коренных шейхах эксцентриковых валов жестко закреплены сухари 12 с регулировочными элементами на их опорно части, например подкладками 13. Нижйяе части брусьеж каждой системы связаны между собой тягами 14 и 1 шарниры 16 которых жёстко закреплены на системах с помощью траверс 17, 18 19 и 2О, закрепленных, в свою очередь на брусьях соответствующих систем. Ша яиры 16 Tsrr 14 и 15 расположены в плоскости Т -Т . совпадающей или распотюженной несколько ниже нижних концов 21 рабочих поверхностей брусьев 4,5, 6 и 7. Для предотвращения смещения верхних брусьев по отношению к нижним по вер-гакали тяги Ю связаны с 1ШЖНИМИ брусьями 4 и 6 соответствующих систем наклонными тягами 22. На нижних концах брусьев по меньшей мере одной системы, например наружной системы 2 могут быть установлены холостые ролики 23, образующие которых совпадают с рабочей поверхностью брусьев соответствующей системы, а оси лежат в плоскости - Т шарниров 16 и тяг 14. Коьетлект 1 брусьев в верхней части сухарями 12 с подкладками 13 опирается и закреплен крепежными элементами, например болтами (на чертежах не показаны) в поворотных люльках 24. Поворотные люльки 24 установлены на подшшшиках в двуплечих приводных рычагах 25, оси 26 которых через регулировочные элементы 27, например клинья, закреплены в станине 28, установленной на фундаменте. Поворотные люльки 24 шпинделялаг 29 соединены С приводом поворота эксцентриковых валов (на чертежах не показан). Приводные рычаги 25 снабжены роликами 30, контактирующими с кулачками кулачкового вала 31 привода возвратнопоступательного движения брусьев (на чертежах не показан). Кулачковь1й вал на подшипниках установлен в станине 28. В нижней ;;части комплект 1 брусьев опираеачзя траверсами 17 и 20 на опорные катки 32, установленные на станине 28, оси которых расположены в плоскости - шарниров 16 тяг 14 при среднем положении данной системы. Тяги 1О, 14 и 15 могут быть выполнены регулируемыми по длине. Устройство работает следующим образом.: Когда одна из систем брусьев, например наружная система 2, в зажатом состоянии равномерно ра лйпается вниз вместе со слитком 8, внутренняя система 3 с раскрытыми BBepxjr брусьями возвращается вверх с большей скоростью. Такие движения брусьев повторяются периодически, обеспечивая вытягивание слитка из кристаллизатора 33 с постоянной скоростью. Перемеление брусьев вверх-вниз обеспечивается вращением куачкового вала 31 через рычаги 25. ;3ажатие слитка брусьями я раскрытие их вверху осуществляется поворотом эксцентриковых чалов 9. Так как шарниры 16 НИЖНИХ тяг 14 и 15 расположенЬт в плоскости, совпадающей с нижними конца ми 2 I рабочих поверхностей брусьев, то брусья внизу практически не разводятся при движении , соответствующая система центрируется по отливаемому слитку, зажатому в это время второй сис темой брусьев. При отсутствии слитка, системы внизу поддерживаются опорньсми катками 32, которые одновременно служат для снижения воздействия веса систем брусьев на слиток. С этой целью катки ,32 могут быть выполнены подпру5киненными с помощью известных средстй Для съема комплекта 1 брусьев необходимо только отсоединить крепежйые эл&лепты, фиксирующие сухари 12 в люл ках 24. При этом не требуется отсоеднненке гфивода и настройка приводного механизма не нарушается. Для выверки комплекта 1 вне МНЛМ необходимо подогнать размеры а за счет р эгулнровочных элементов 13 с необходимой -точностью при зафиксированйых в зажатсил положении эксцентриковых валах 9 и устаизвить раствор в брусьев за счет регулировки длины тяг 1О, 14 и 15 в собтаеттствЕИ с толщиной отливае мого слитка 8. Регулировка положения комплекта по технологической оси МНЛМ производится прн установленном заранее вьгоеренном комплекте один раз за счет р егуяировоч- ных элементов 27. При эксплуатационной смене комплектов указанная регулировка не требуется. Таким образом достигается блочная комплекта брусьев без регупировоч но-настроечных работ на МНЛМ, улучщен условий эксплуаташш, увеличе тае жесткос ти механизма и снижение его веса. При блочной смене комплекта брусьев сокращается время простоя МНЛМ. Так, на действующих МНЛМ простоя при смене брусьев составляет более 2.4 ч. Смена брусьев производится 12 раз в месяц. При этом на снятие и установку комплекта брусьев затрачивается не более 6 ч. Остальное вретля расходуется на регушфовочно-настроечные работы. Благодаря блочной смене брусьев по предлагаемому изобретению может быть достигнуто увеличение производительности МНЛМ на 5-8%. В соответствЕН с предлагаемой конструкцией разработано устройство для вытшивания слитка прймвннтельного к МНЛМ для СЛЙТ1ЮВ ce4eHHavi 250х 190О мм. Вес сменного комплекта брусьев 63 т. Формула изобретения 1.Устройство для вытягивания спитка из радиальнйго кристаллизатс а машшсы негферывного лкт, состоящее из комплекта брусьев, оизатывающих слиток и объединенных в две юш более системы, приводных рычагов двийсекня и приводов, отличающееся тем, что, с целью увеличения жесткости механизма, упучЩёния условий эксплуатации и сниже шя веса, оно снабжено сухарями с регул1фовочными элементами, контактнрукйщгми с ними поворотными люльками, стащюнарными катками и холостыми роликами, причем сухари жестко закреплены на концах эксцентриковых валов, люльки встроены в приводные рычаги движения, эксцентриковые валы .расположены в верхней частя каждой системы, а нижние части обеих систем брусьев соединены тягами, шарниры которых жестко закреплены на системах и расположёны в плоскости, проходящей не выше нижних концов рабочих поверхностей брусьев, и в ней же расположены оси катков. 2.Устройство по п. 1, о т л и ч а ющ: е е с я тем, что, с целью снижения износа нижних концов рабочих поверхностей брусьев, по меньшей мере одна система снабжена холостыми роликами, расположенными в плоскости, проходящей через нижние концы брусьев. Источники ннформации, прхшятые во внимание при экспертизе 1.Авторское сивдетельство СССР № 270207, кл. В 22 D 11/12, 1964. 2.Авторское сивдетельство СССР № 485380, кл. В 22B.11/12, 1967.

к 9

г ггтпггттт гтт jp

/ I л

га

b

г{

фи./

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вытягивания слитка из кристаллизатора машины непрерывного литья металлов | 1984 |

|

SU1196120A1 |

| Устройство для вытягивания слитка из кристаллизатора машин непрерывного литья металлов | 1983 |

|

SU1148700A1 |

| Устройство для вытягивания слитка из кристаллизатора | 1967 |

|

SU458380A1 |

| УСТРОЙСТВО для ВЫТЯГИВАНИЯ СЛИТКАиз | 1970 |

|

SU270207A1 |

| Устройство для вытягивания слитка из кристаллизатора установки непрерывной разливки металла | 1967 |

|

SU458379A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044595C1 |

| Машина полунепрерывного литья слитков | 1980 |

|

SU933216A1 |

| СТАЦИОНАРНЫЙ ОПРОКИДЫВАТЕЛЬ С УПРАВЛЯЕМЫМДНИЩЕМ | 1966 |

|

SU186374A1 |

| ТЯНУЩЕЕ УСТРОЙСТВО УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ ГОРИЗОНТАЛЬНОГО ТИПА | 1978 |

|

SU825273A1 |

| Установка для непрерывной разливки стали | 1959 |

|

SU125883A1 |

«

АА.

fS

is

фаг.З

58f& 19

16

20

32

Авторы

Даты

1980-05-25—Публикация

1977-07-20—Подача