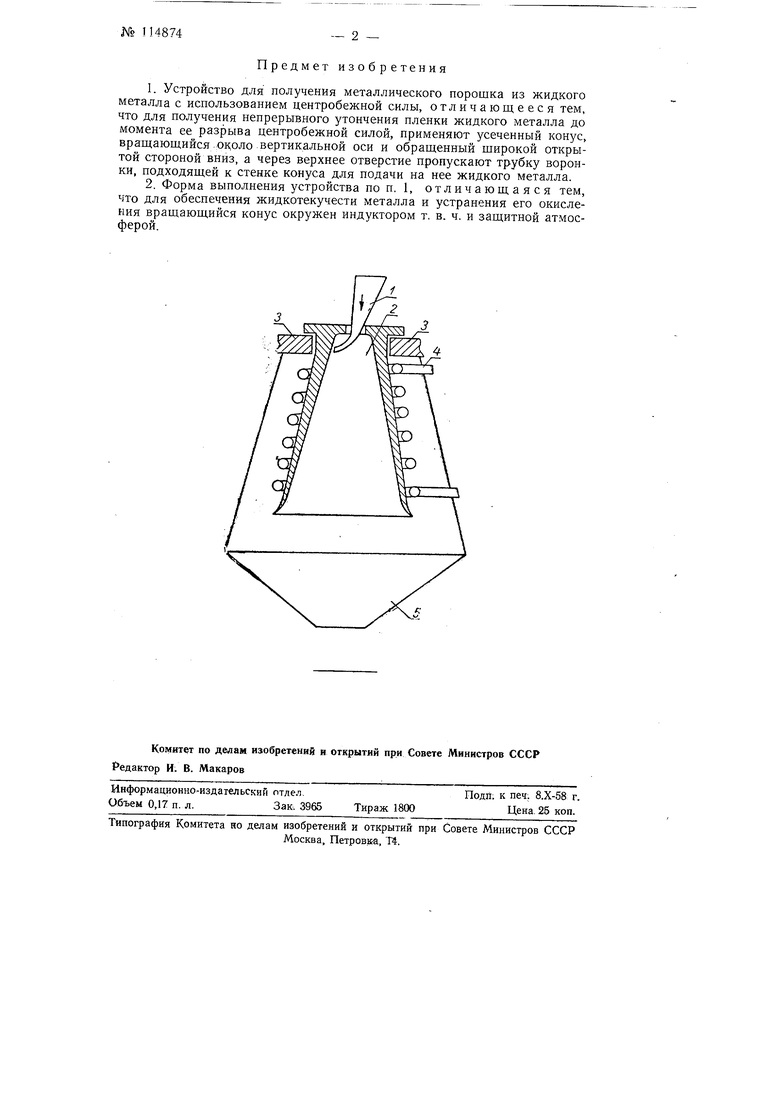

Изобретение отноеится к устройствам для получения металлического порошка путем центробежного распыления расплавлеиного металла. Известные устройства такого рода не обеспечивают получения порошков с большим измельчением. Для устранения указанного недостатка в предлагаемом устройстве для распыливания жидкого металла можно использовать полый усеченный конус, вращающийся около вертикальной оси и обращенный широкой открытой стороной вниз. Расплавленный металл подается сверху на внутренние стенки вращающегося конуса через неподвижную воронку-. Для поддержания жидкотекучести металла на стенках вращающегося конуса на наружной поверхности последнего расположен неподвижный нагревательный индуктор. Для предотвращения окисления металла внутреннее пространство распылителя заполнено инертным газом. На прилагаемом чертеже представлен продольный разрез предлагаемого устройства. Воронка / закреплена ненодвижно и служит для нодачи жидкого металла. Полый конус 2 вращается в подшипниках 3. Нагревательный индуктор 4 расположен неподвижно и служит для нагрева конуса 2. Неподвижная камера 5, как и все внутреннее пространство распылителя, заполнена инертным газом. Работа установки происходит следующим образом.

В зависимости от заданной величины зерна металлического порошка конусу 2 задаются определенная скорость и температура нагрева. Расплавленный металл непрерывно подается внутрь конуса на его вращающую стенку через заливочную воронку /, Под действием центробежной силы металл располагается на стенках конуса в виде тончайшей кольцевой пленки с одновременным движением к периферии конуса и уточнением. Покидая конус, тончайшая пленка металла распыляется-и переходит в нудрообразное состояние в камере 5, заполненной инертным газом. Из камеры 5 полученный металлический пррошок направляется в бункер-сборник.

Предмет изобретения

1.Устройство для получения металлического порошка из жидкого металла с использованием центробежной силы, отличающееся тем, что для получения непрерывного утончения пленки жидкого металла до момента ее разрыва центробежной силой, применяют усеченный конус, вращающийся-ОКОЛО вертикальной оси и обращенный широкой открытой стороной вниз, а через верхнее отверстие пропускают трубку воронки, подходящей к стенке конуса для подачи на нее жидкого металла.

2.Форма выполнения устройства по п. 1, отличающаяся тем, что для обеспечения жидкотекучести металла и устранения его окисления вращающийся конус окружен индуктором т. в. ч. и защитной атмосферой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлического порошка | 1960 |

|

SU134549A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ | 1992 |

|

RU2009028C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171160C1 |

| Устройство для грануляции металлических расплавов | 1977 |

|

SU709246A1 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| Устройство для грануляции металли-чЕСКиХ РАСплАВОВ | 1979 |

|

SU806258A2 |

| Устройство для получения металлических порошков | 1981 |

|

SU1020186A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| Способ изготовления металлических порошковых материалов методом газового распыления | 2023 |

|

RU2821965C1 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

Авторы

Даты

1958-01-01—Публикация

1957-11-18—Подача