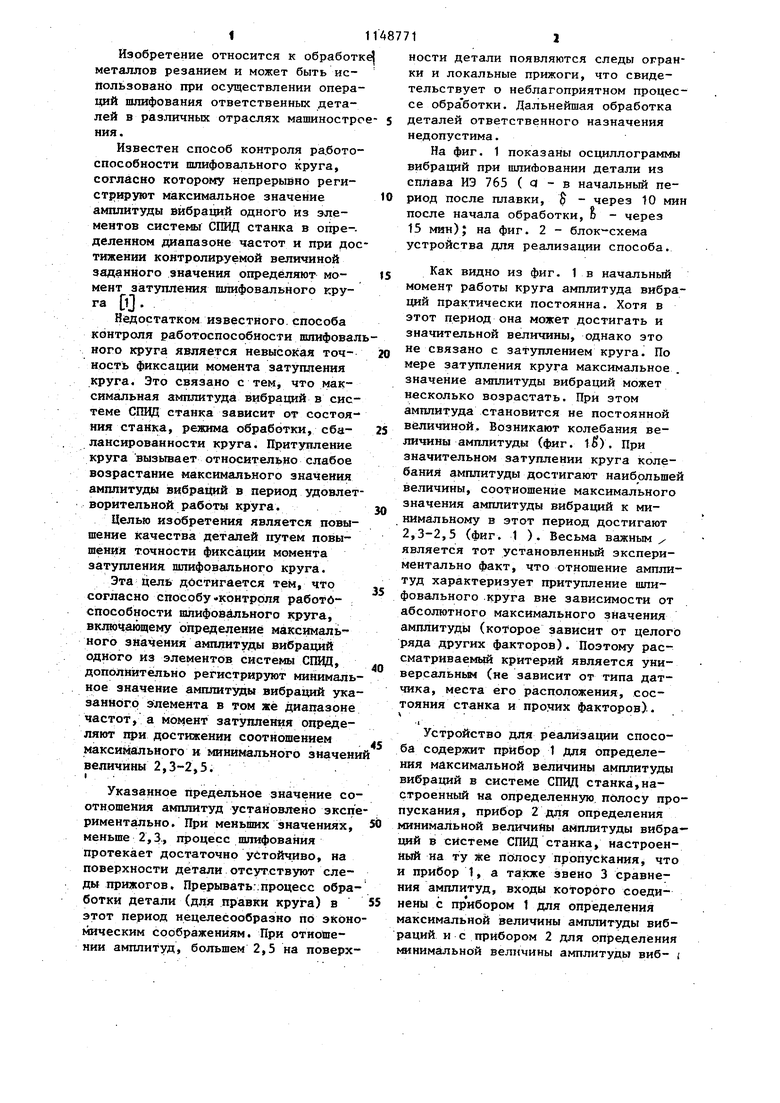

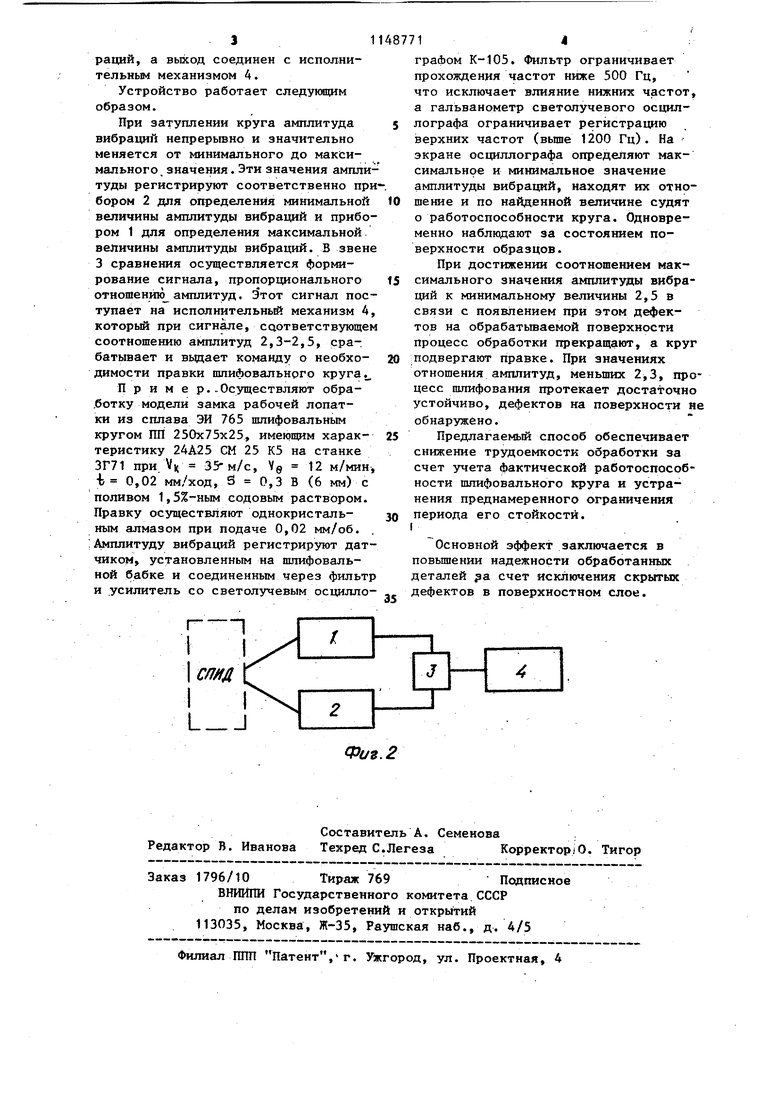

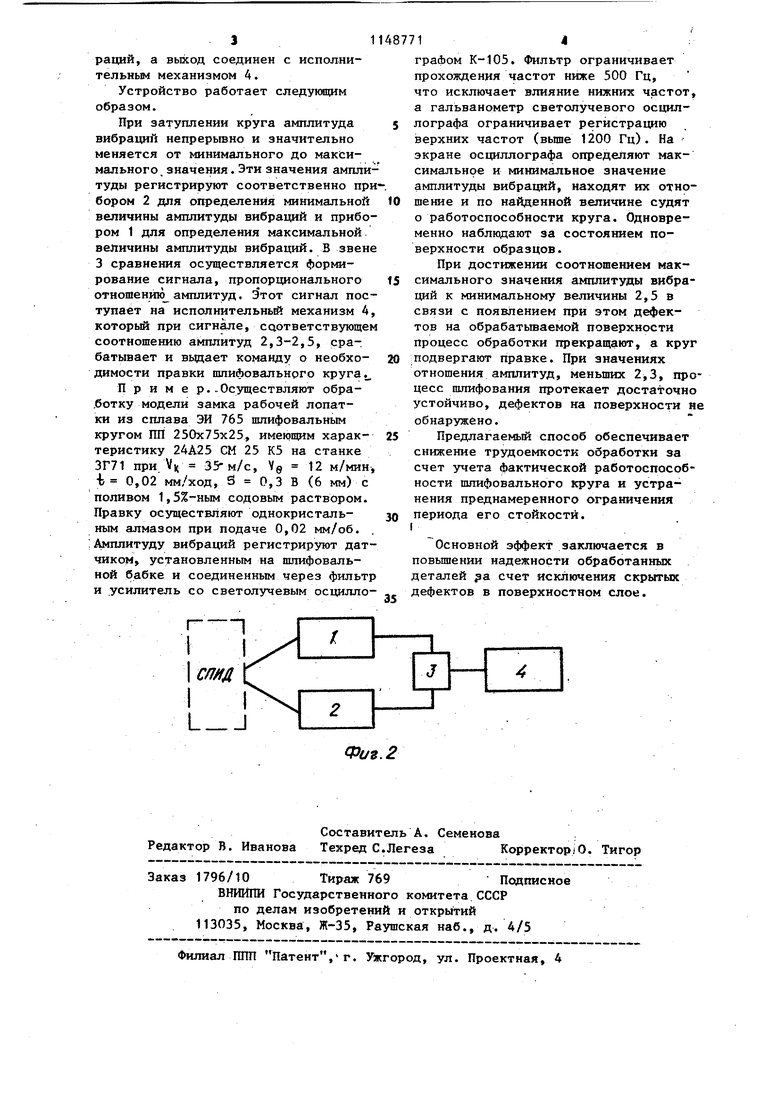

1 Изобретение относится к обработк металлов резанием и может быть исйользовано при осуществлении операций шлифования ответственных деталей в различных отраслях машинострс Известен способ контроля ра.ботоспособности шлифовального круга, согласно которому непрерывно регистрируют максимальное значение амплитуды вибраций одного из элементов системы СПИД станка в oiipe-. деленном диапазоне частот и при дос тижении контролируемой величиной заданного значения определяют момент затупления шлифовального круга 1 . Недостатком известного, способа контроля работоспособности шлифовал ного круга является невысокая точность фиксации момента затупления круга. Это связано с тем, что максимальная амплитуда вибраций в системе СПВД станка зависит от состояния станка, режима обработки, сбалансированности круга. Притупление круга вызьтает относительно слабое возрастание максимального значения амплитуды вибраи1ий в период удовлет ворительной работы круга. Целью изобретения является повышение качества деталей путем повышения точности фиксации момента затупления шлифовального круга. Эта Цель достигается тем, что согласно способу-контроля работб- способности шлифовального круга, BKjno4aibi4eMy определение максималь-ного значения амплитуды вибраций одного из элементов системы СПЩ, дополнительно регистрируют минималь ное значение амплитуды вибраций ука занного элемента в том же диапазоне частот, а момент затупления определяют при достижении соотношением максимального и минимального значен величины 2,3-2,5. Указанное предельное значение со отношения амплитуд установлено эксп риментально. При меньших значениях, меньше 2,3., процесс пшифования протекает достаточно устойчиво, на поверхности детали отсутствуют следы прижогов. Прерывать:.процесс обра ботки детали (для правки круга) в этот период нецелесообразно по экон мическим соображениям. При отношении амплитуд, большем 2,5 на поверх 1 ности детали появляются следы огранки и локальные прижоги, что свидетельствует о неблагоприятном процессе обработки. Дальнейшая обработка деталей ответственного назначения недопустима. На фиг. 1 показаны осциллограммы вибраций при цшиАоваиии детали из сплава ИЗ 765 (а -в начальный период после плавки, $ - через 10 мин после начала обработки, о - через 15 MHH)J на фиг. 2 - блок-схема устройства для реализации способа. Как видно из фиг. 1 в начальный момент работы круга амплитуда вибраций практически постоянна. Хотя в этот период она может достигать и значительной величины, однако это не связано с затуплением круга. По мере затупления круга максимальное . значение амплитуды вибраций может несколько возрастать. При этом амплитуда становится не постоянной величиной. Возникают колебания величины амплитуды (фиг. l5). При значительном затуплении круга колебания амплитуды достигают наибольшей величины, соотношение максимального значения амплитуды вибраций к минимальному в этот период достигают 2,3-2,5 (фиг. 1 ). Весьма важным/ является тот установленный экспериментально факт, что отношение амплитуд характеризует притупление шлифовального .круга вне зависимости от абсолютного максимального значения амплитуды (которое зависит от целого ряда других факторов). Поэтому рассматриваемый критерий является универсальньм (не зависит от типа датчика, места его расположения, состояния станка и прочих факторов).. - , 1 . . . . Устройство для реализации способа содержит прибор 1 для определения максимальной величины амплитуды вибраций в системе СПИД станка,настроенный на определенную полосу пропускания, прибор 2 для определения минимальной величины амплитуды вибра- цяй в системе СПИД станка, настроенный на туже полосу пропускания, что и прибор 1, а также звено 3 сравнения амплитуд, входы которого соединены с прибором 1 для определения максимальной неличины амплитуды вибраций и с прибором 2 для рп ределения ьданимальной величины амплитуды виб- i

раций, а выход соединен с исполнительным механизмом 4,

Устройство работает следукяцим образом.

При затуплении круга амплитуда вибраций непрерьгоно и значительно меняется от минимального до максимального, значения. Эти значения амплитуды регистрируют соответственно при бором 2 для определения минимальной величины амплитуды вибраций и прибором 1 для определения максимальной. величины амплитуды вибраций. В звене 3 сравнения осуществляется формирование сигнала, пропорционального отношению амплитуд. Этот сигнал поступает на исполнительньй механизм 4, который при сигнале, соответствующем соотношению амплитуд 2,3-2,5, срабатывает и вьщает команду о необходимости правки шлифовального круга..

Приме р. ..Осуществляют обра.ботку модели замка рабочей лопатки из сплава ЭЙ 765 шлифовальным кругом ПП 250x75x25, имеющим характеристику 24А25 СМ 25 К5 на станке ЗГ71 при Vn 35-м/с, Vg 12 м/мнн, i 0,02 мм/ход, S 0,3 В (6 мм) с поливом 1,5%-ным содовым раствором. Правку осуществляют однокристальным алмазом при подаче 0,02 мм/об. . Амплитуду вибраций регистрируют датчиком, установленным на шлифовальной бабке и соединенным через фильтр

и .усилитель со светолучевым осциллографом К-105. Фильтр ограничивает прохождения частот ниже 500 Гц, что исключает влияние нижних частот, а гальванометр светолучевого осциллографа ограничивает регистрацию верхних частот (вьш1е 1200 Гц). На экране осциллографа определяют максимальное и минимальное значение амплитуды вибраций, находят их отношение и по найденной величине судят о работоспособности круга. Одновременно наблюдают за состоянием поверхности образцов.

При достижении соотношением максимального значения амплитуды вибраций к минимальному величины 2,5 в связи с появлением при этом дефектов на обрабатьтаемой поверхности процесс обработки прекращают, а круг подвергают правке. При значениях отношения амплитуд, меньших 2,3, процесс шлифования протекает достаточно устойчиво, дефектов на поверхности н обнаружено.

Предлагаемый способ обеспечивает снижение трудоемкости обработки за счет учета фактической работоспособности шлифовального круга и устранения преднамеренного ограничения

периода его стойкости. I

Основной эффект заключается в повьш1ении надежности обработанных деталей ра счет исключения скрытых дефектов в поверхностном слое.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕСТКОСТИ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА С ЧПУ | 2014 |

|

RU2568553C1 |

| СПОСОБ ТАРИРОВКИ ТЕНЗОМЕТРИЧЕСКИХ ЦЕНТРОВ ШЛИФОВАЛЬНЫХ СТАНКОВ | 1972 |

|

SU330005A1 |

| СПОСОБ ВИБРОУСТОЙЧИВОГО ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2000 |

|

RU2177395C1 |

| Способ определения момента правки шлифовального круга | 1981 |

|

SU975366A1 |

| СПОСОБ ФОРМООБРАЗУЮЩЕЙ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА АЛМАЗНЫМИ РОЛИКАМИ НА ШЛИФОВАЛЬНЫХ СТАНКАХ С АВТОМАТИЧЕСКИМ ЦИКЛОМ ОБРАБОТКИ | 2015 |

|

RU2619544C2 |

| Способ шлифования | 1987 |

|

SU1491678A1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ИГЛОШЛИФОВАЛЬНЫМ ИНСТРУМЕНТОМ С ПРЕРЫВИСТОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2228128C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1992 |

|

RU2021093C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2123925C1 |

| Способ шлифования | 1990 |

|

SU1830334A1 |

СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОСТИ ШЛИФОВАЛЬНОГО КРУГА, включающий определение максимального значения амплитуды вибраций одного из элементов системы СПИД, отличающийся тем, что, с целък повьпиения качества деталей путем повышения точности фиксации момента затупления, дополнительно регистрируют минимальное значение амплитуды вибраций указанного элемента в том же диапазоне частот, а момент затупления определяют при достижении соотношением максимального и миниального значений величины 2,3-2,5. о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-04-07—Публикация

1983-02-15—Подача