4ii

оо

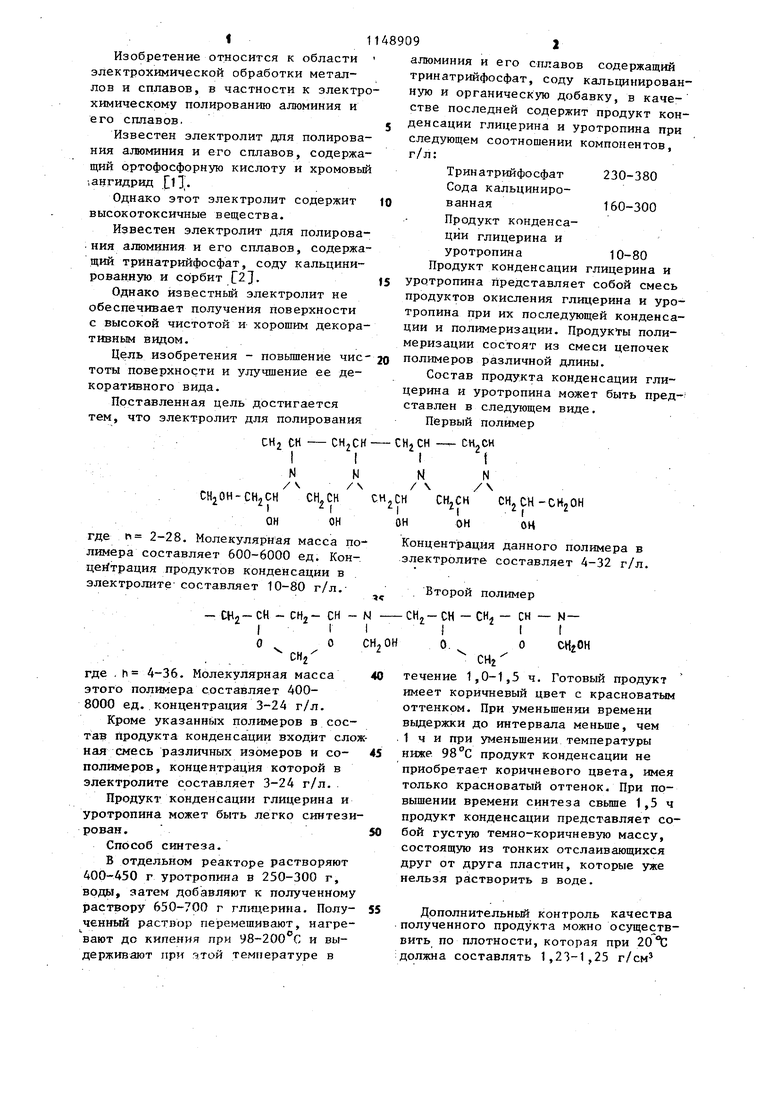

со I Изобретение относится к области электрохимической обработки металлов и сплавов, в частности к электр химическому полированию алюминия и его сплавов, Известен электролит для полирова ния алюминия и его сплавов, содержа щий ортофосфорную кислоту и хромовы .ангидрид l3|. Однако этот электролит содержит высокотоксичные вещества. Известен электролит для полирова . ния алюминия и его сплавов, содержа щий трйнатрийфосфат, соду кальцинированную и сорбит . Однако известньй электролит не обеспечивает получения поверхности с высокой чистотой и хорошим декора тивным видом. Цель изобретения - повьшение чис тоты поверхности и улучшение ее декоративного вида. Поставленная цель достигается тем, что электролит для полирования 9 алюминия и его сплавов содержащий трйнатрийфосфат, соду кальцинированную и органическую добавку, в качестве последней содержит продукт конденсации глицерина и уротропина при следующем соотношении компонентов, г/л: Трйнатрийфосфат 230-380 Сода кальциниро160-300ванная Продукт конденсации глицерина и уротропина Продукт конденсации глицерина и уротропина представляет собой смесь продуктов окисления глицерина и уротропина при их последующей конденсации и полимеризации. Продукты полимеризации состоят из смеси цепочек полимеров различной длины. Состав продукта конденсации глицерина и уротропина может быть представлен в следующем виде. Первый полимер

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для полирования алюминия и его сплавов | 1990 |

|

SU1773951A1 |

| Способ обработки алюминия и его сплавов | 1988 |

|

SU1713993A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 1997 |

|

RU2118412C1 |

| Способ очистки металлических деталей | 1983 |

|

SU1244216A1 |

| Способ подготовки поверхности изделий из алюминия и его сплавов перед нанесением электрохимических покрытий | 1987 |

|

SU1565921A1 |

| Электролит для электрохимического полирования | 1975 |

|

SU648371A1 |

| Способ подготовки цинковых сплавов перед нанесением гальванических покрытий | 1990 |

|

SU1798388A1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО АНТИКОРРОЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2012 |

|

RU2495362C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2355828C2 |

ЭЛЕКТРОЛИТ ДЛЯ ПОЛИРОВАНИЯ АЛСШШИЯ И ЕГО СПЛАВОВ, содержащий тринатргйфосфат, соду кальцинированную и оргш1ическую добавку, отличающийся тем, что, с це;ЛЬю повышения чистоты поверхности и улучшения ее декоративного вида, в качестве органической добавки он содержит продукт конденсации глицерина и ypoTpontwa при следующем соотношении компонентов, г/л: Тринатрийфосфат230-380 Сода Кальцинированная160-300 Продукт,конденсации глицерина и уротропина10-80

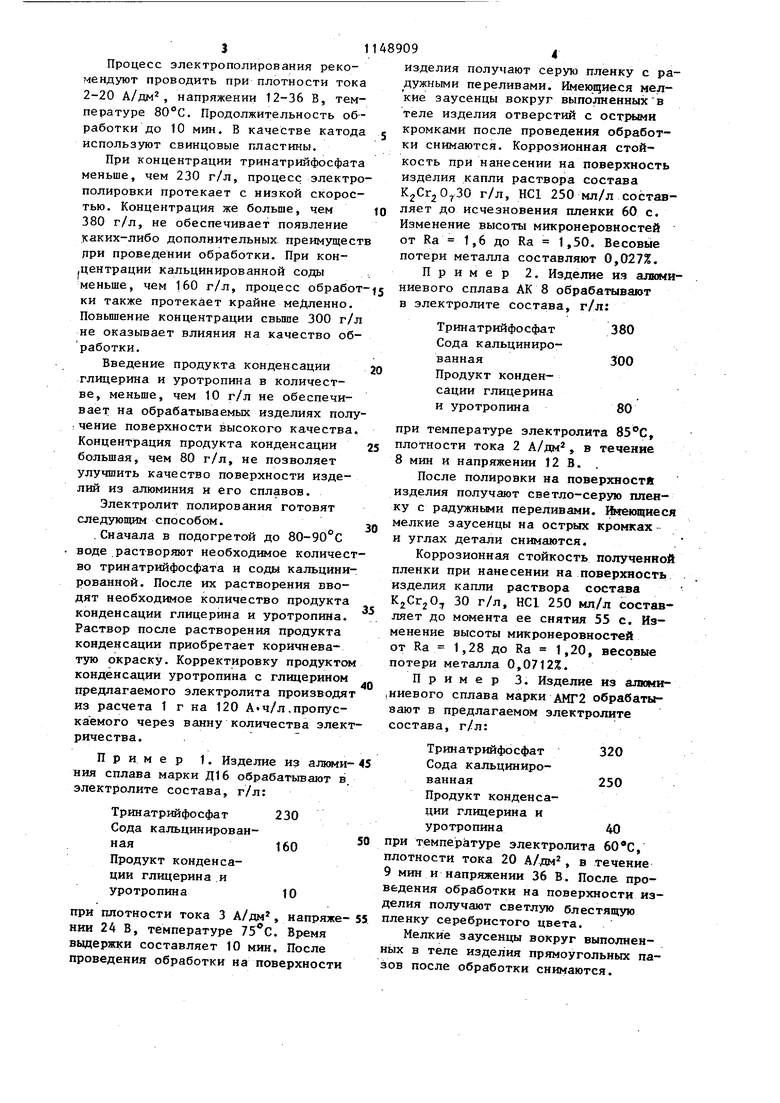

CHjOH-CHjCH где h 2-28. Молекулярная масса п лимера составляет 600-6000 ед. Концейтрация продуктов конденсации в электролите составляет 10-80 г/л.СН - СИ, - СН IIгде , h 4-36. Молекулярная масса этого полимера составляет 4008000 ед. концентрация 3-24 г/л. Кроме указанных полимеров в состав продукта конденсации входит сло ная смесь различных изомеров и сополимеров, концентрация которой в электролите составляет 3-24 г/л. Продукт конденсации глицерина и уротропина может быть легко синтези рован . Способ синтеза. В отдельном реакторе растворяют 400-450 г уротропина в 250-300 г, воды, затем добавляют к полученному раствору 650-700 г гл1щерина. Полученный раствор перемешивают, нагревают до кипения при 98-200 С и выдерживают при этой температуре в онцентрация данного полимера в электролите составляет 4-32 г/л. . Второй полимер -CHj - СН СИг течение 1,0-1,5 ч. Готовый продукт имеет коричневый цвет с красноватым оттенком. При уменьшении времени вьщержки до интервала меньше, чем 1 ч и при уменьшении температуры ниже 98°С продукт конденсации не приобретает коричневого цвета, имея только красноватый оттенок. При повышении времени синтеза свьщге 1,5ч продукт конденсации представляет собой густую темно-коричневую массу, состоящую из тонких отслаивающихся друг от друга пластин, которые уже нельзя растворить в воде. Дополнительный контроль качества полученного продукта можно осуществвить по плотности, которая при 20°С должна составлять 1,23-1,25 г/см Процесс электрополирования рекомендуют проводить при плотности тока 2-20 А/дм, напряжении 12-36 В, температуре 80°С. Продолжительность обработки до 10 мин. В качестве катода используют свинцовые пластины. При концентрации тринатрийфосфата меньше, чем 230 г/л, процесс электро полировки протекает с низкой скоростью. Концентрация же больше, чем 380 г/л, не обеспечивает появление каких-либо дополнительных, преимущест при проведении обработки. При кон.центрации кальцинированной соды меньше, чем 160 г/л, процесс обработ ки также протекает крайне медленно. Повьш1ение концентрации свьшге 300 г/л не оказывает влияния на качество обработки. Введение продукта конденсации глицерина и уротропина в количестве, меньше, чем 10 г/л не обеспечивает на обрабатываемых изделиях полу Iчение поверхности высокого качества Концентрация продукта конденсации большая, чем ВО г/л, не позволяет улучшить качество поверхности изделий из алюминия и его сплавов. Электролит полирования готовят следующим способом. ,Сначала в подогретой до 80-90°С воде растворяют необходимое количест во тринатрийфосфата и соды кальцинированной. После их растворения вводят необходимое количество продукта конденсации глицерина и уротропина. Раствор после растворения продукта конденсации приобретает коричневатую окраску. Корректировку продуктом конденсации уротропина с глицерином предлагаемого электролита производят из расчета 1 г на 120 А«ч/л.пропускаемого через ванну количества элект ричества. Пример 1. Изделие из алюминия сплава марки Д16 обрабатывают в электролите состава, г/л: Тринатрийфосфат 230 Сода кальцинированная160Продукт конденсации глицерина и уротропина при плотности тока 3 А/дм, напряжеНИИ 24 В, температуре . Время выдержки составляет 10 мин. После проведения обработки на поверхности изделия получают серую пленку с радужными переливами. Имеющиеся мелкие заусенцы вокруг выполненных в теле изделия отверстий с острыми кромками после проведения обработки снимаются. Коррозионная стойкость при нанесении на поверхность изделия капли раствора состава К2Сг2 г/л, НС1 250 мл/л составляет до исчезновения пленки 60 с. Изменение высоты микронеровностей от Ra 1,6 до Ra 1,50. Весовые потери металла составляют 0,027%. Пример 2. Изделие из алюминиевого сплава АК 8 обрабатывают в электролите состава, г/л: Тринатрийфосфат 380 Сода кальцинированная300Продукт конденсации глицерина и уротропина 80 при температуре электролита , плотности тока 2 А/дм, в 8 мин и напряжении 12 В. . После полировки на поверхности изделия получают светло-серую пленку с радужньми переливами. Иа&ющиеся мелкие заусенцы на острых кромках и углах детали снимаются. Коррозионная стойкость полученной пленки при нанесении на поверхность изделия капли раствора состава ., 30 г/л, НС1 250 мл/л составляет до момента ее снятия 55 с. Изменение высоты микронеровностей от Ra 1,28 до На 1,20, весовые потери металла 0,0712%. Пример 3. Изделие из алюмикиевого сплава марки АМГ2 обрабатывают в предлагаемом электролите состава, г/л: Тринатрийфосфат Сода кальцинированная250Продукт конденсации глицерина и уротропина40 ри температуре электролита , лотности тока 20 А/дм, в течение мин и напряжении 36 В. После проедения обработки на поверхности изелия получают светлую блестящую ленку серебристого цвета. Мелкие заусенцы вокруг выполненых в теле изделия прямоугольных паов после обработки снимаются.

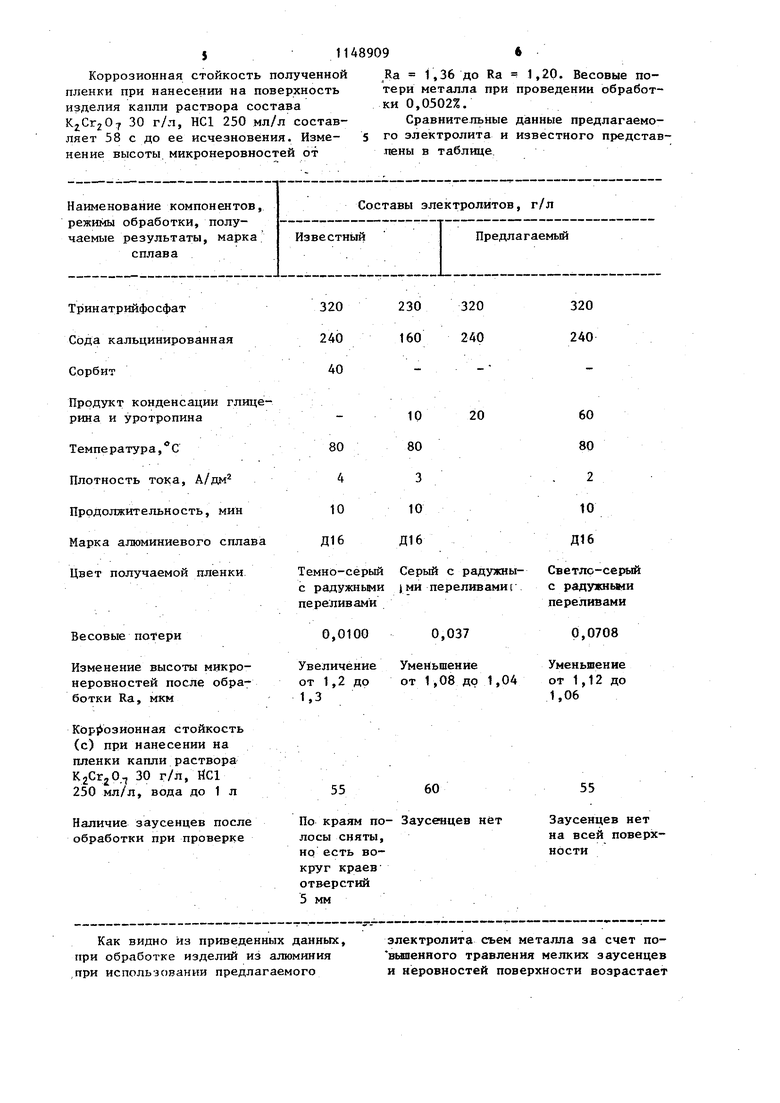

Коррозионная стойкость полученной пленки при нанесении на поверхность изделия капли раствора состава К;,Сг207 30 г/л, НС1 250 мл/л составляет 58 с до ее исчезновения. Изменение высоты, микронеровностей от Тринатрийфосфат Сода кальцинированная Сорбит Продукт конденсации глицерина и уротропина Температура,С Плотность тока, А/дм Продолжительность, мин Марка алюминиевого сплава Темно-серый Се Цвет получаемой пленки с радужными 1 м переливами 0,0100 Весовые потери Увеличение Ум Изменение высоты микроот 1,2 до от неровностей после обработки Ra, мкм Кор1 Ьзионная стойкость (с) при нанесении на пленки капли раствора KjCTjO 30 г/л, ЙС1 250 мл/л, вода до 1 л По краям по- За Наличие заусенцев после обработки при проверке лосы сняты, но есть вокруг краев отверстий 5 мм

Как видно из приведенных данных, при обработке изделий из алюминия .при использовании предлагаемого

,Ra 1,36 до Ra 1,20. Весовые потери металла при проведении обработки 0,0502%.

Сравните.пьные данные предлагаемого электролита и известного представлены в таблице

электролита съем металла за счет повивенного травления мелких заусенцев и неровностей поверхности возрастает Светло-серый с радужными переливами 0,0708 Уменьшение от 1,12 до 1,06 Заусенцев нет на всей поверхности

7 11489098

в сравнении с известным электролитомтинный вид получаемой после полив 3-7 раз в зависимости от концент-рования пленки в предлагаемом элек-рацйи продукта конденсации. Кромеролите лучше по сравнению с известтого, в известном электролите проис-ньм.

ходит увеличение высоты микронеров-5 Таким образом, предлагаемый электностей поверхности при проведенииролит позволяет производить интенобработки изделий из алюминиевого сйвное травление имеющихся на издепроката (материал сплава Д16) влиях заусенцев, обеспечивая полупредлагаемом - снижение. Коррозиен-чение на поверхности изделия после нал стойкость полученной пленки вЮ обработки окисной пленки хорошего известном и предлагаемом электроли-декоративного вида и уменьшение тах Практически одинакова. Декора-высоты микронеровностей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Каданер Я.И Справочник по гальваностегии | |||

| KtfeB | |||

| Техника, 1976, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1985-04-07—Публикация

1983-03-17—Подача