Изобретение относится к области электрохимической обработки металлов, в частности к электрохимическому полированию алюминия и его сплавов марок АДО, АД1, Д16, АМц, А6Н, АМг, и может быть использовано для декоративной отделки поверхности.

Известны электролиты полирования алюминия, содержащие тринатрийфосфат и едкий натр с добавками алюмокалиевых квасцов 1 или глауберовой соли и жидкого стекла 2.

Однако данные электролиты позволяют полировать в основном чистый алюминий и агрессивно воздействуют на поверхность металла без тока, что ухудшает качество обработки деталей.

Известен щелочной раствор электрополирования алюминия и его сплавов, содержащий вместо едкого натра

кальцинированную соду и органическую добавку - продукт конденсации глицерина и уротропина 3. Этот электролит обеспечивает электрополирование как алюминия, так и его сплавов Д16, АМг-2, АК8, не оказывает агрессивного воздействия на основу металла, но на поверхности образцов образуются отчетливые белесые полосы и радужные переливы.

В качестве прототипа выбран электролит состава 4, г/л:

Кальцинированная

сода200-250

Тринатрийфосфат100-120

Алюмокалиевые

квасцы15-18

Процесс электрополирования рекомендует проводить при плотностях тока 3-5 А/дм2, температуре 80-90°С, длительности электролиза 5-8 мин.

VI

V4

СО

ю ел

Введение в раствор алюмокалиевых квасцов значительно снижает съем металла и улучшает качестве полирования (поверхность получается блестящей), но только лишь для чистого алюминия. При обработке сплавов Д1б, АД, А6Н, АМг и других поверхность в таком растворе получается матовой.

Цель изобретения - повышение отражательной способности и относительного сглаживания поверхности обрабатываемых деталей из алюминия и его сплавов.

Цель достигается тем, что известный раствор, содержащий тринатрийфосфат, кальцинированную соду и алюмокалиевые квасцы, дополнительно содержит тетрааце- тилтетразациклооктан (ТАТ) и дисукцини- мид-дисульфид (ДИД) при следующем соотношении компонентов, г/л:

Тринатрийфосфат250-300

Кальцинированная

сода200-250

Алюмокалиевые

квасцы5-15

Тетраацетилтетра- .зациклооктан5-15

Дисукцинимиддисульфид0,3-1,0

Процесс ведут при анодной плотности тока 7-15 А/дм , температуре 70-80°С в течение 5-10 мин.

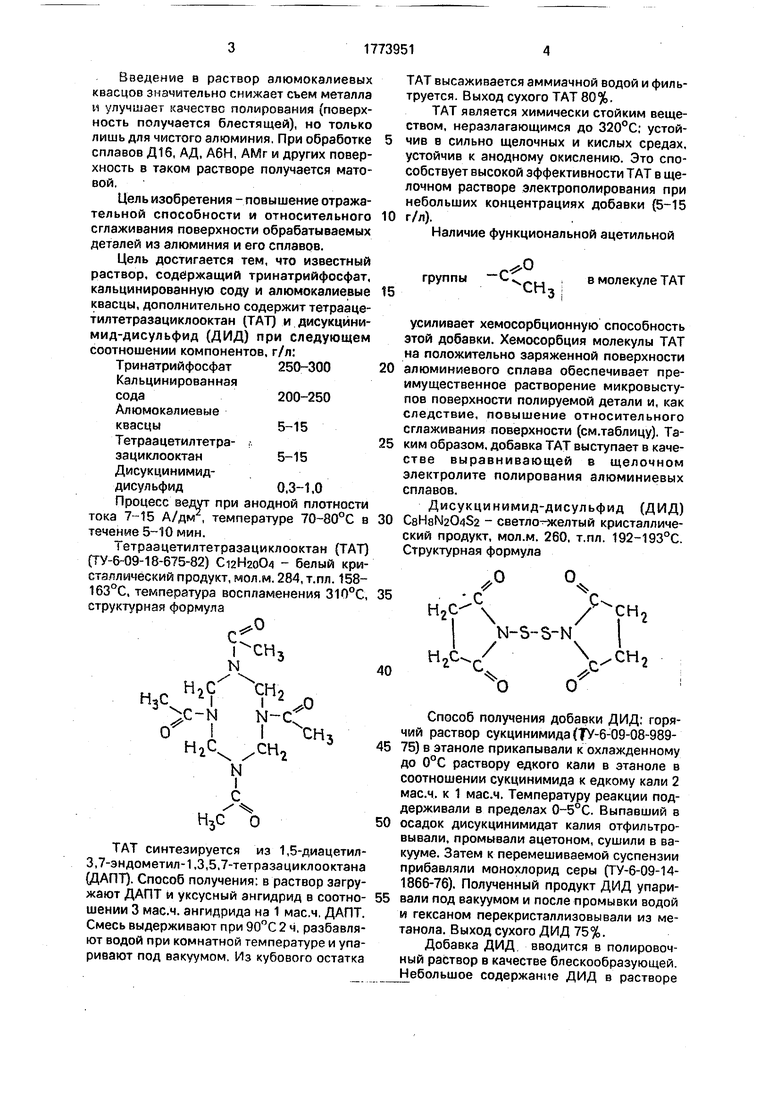

Тетраэцетилтетразациклооктан (ТАТ) СГУ-6 09-18-675-82) Ci2H2oO - белый кристаллический продукт, мол.м. 284, т.пл. 158- 163°С, температура воспламенения 310°С, структурная формула

ГСН3 N

сн2

п.

х

СН.

N

Н

С /%

Ј О

ТАТ синтезируется из 1,5-диацетил- 3,7-эндометил-1,3,5,7-тетразациклооктана (ДАПТ). Способ получения: в раствор загружают ДАПТ и уксусный ангидрид в соотношении 3 мас.ч. ангидрида на 1 мас.ч. ДАПТ. Смесь выдерживают при 90°С 2 ч, разбавляют водой при комнатной температуре и упаривают под вакуумом. Из кубового остатка

ТАТ высаживается аммиачной водой и фильтруется. Выход сухого ТАТ 80%.

ТАТ является химически стойким веществом, неразлагающимся до 320°С; устойчив в сильно щелочных и кислых средах, устойчив к анодному окислению. Это способствует высокой эффективности ТАТ в щелочном растворе электрополирования при небольших концентрациях добавки {5-15

г/л).

Наличие функциональной ацетильной

15

группы

СНв молекуле ТАТ

усиливает хемосорбционную способность этой добавки. Хемосорбция молекулы ТАТ на положительно заряженной поверхности

алюминиевого сплава обеспечивает преимущественное растворение микровыступов поверхности полируемой детали и, как следствие, повышение относительного сглаживания поверхности (см.таблицу). Таким образом, добавка ТАТ выступает в качестве выравнивающей в щелочном электролите полирования алюминиевых сплавов.

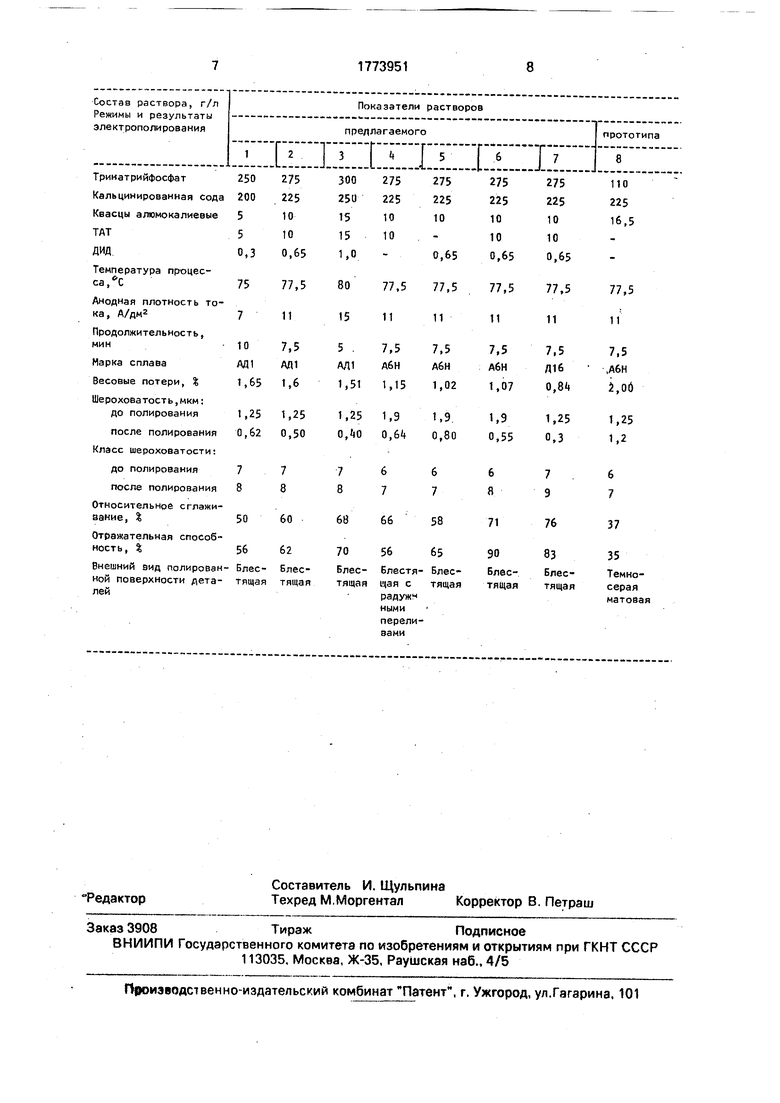

Дисукцинимид-дисульфид (ДИД)

С8На№0452 - светло-желтый кристаллический продукт, мол.м. 260, т.пл. 192-193°С. Структурная формула

/° Ч

N-S-S-N |

-Ч У

Способ получения добавки ДИД: горячий раствор сукцинимида (ТУ-6-09-08-98975) в этаноле прикапывали к охлажденному до 0°С раствору едкого кали в этаноле в соотношении сукцинимида к едкому кали 2 мас.ч. к 1 мас.ч. Температуру реакции поддерживали в пределах 0-5°С. Выпавший в

осадок дисукцинимидат калия отфильтровывали, промывали ацетоном, сушили в вакууме. Затем к перемешиваемой суспензии прибавляли монохлорид серы (ТУ-6-09-14- 1866-76). Полученный продукт ДИД упаривали под вакуумом и после промывки водой и гексаном перекристаллизовывали из метанола. Выход сухого ДИД 75%.

Добавка ДИД вводится в полировочный раствор в качестве блескообразующей. Небольшое содержание ДИД в растворе

(0,65 г/л) обеспечивает повышение отражательной способности сплава АбН вдвое (с 35 до 56-90%) (см.таблицу, примеры 4-6.8).

Совместное присутствие обеих добавок в растворе приводит к усилению эффекта полирования, что связано с явлением синергизма-взаимного усиливающего действия двух орагэнических веществ.

Таким образом, дополнительное введение добавок ТАТ и ДИД в щелочной раствор электрополирования позволяет повысить отражательную способность и относительное сглаживание поверхности алюминиевых сплавов разных марок.

Как показали исследования, вводимые в предлагаемый раствор органические вещества ТАТ и ДИД не относятся к биологически активным, не было замечено какого-либо вредного воздействия на организм человека. Предельно допустимые концентрации (ПДК) в водоемах добавки ТАТ составляет 10 мг/л, ПДК добавки ДИД 2,5 мг/л (Материалы по обоснованию величин ПДК. - Л.: ЛСГ НИ. - 1983 Ns гос.регистра- ции 01.83.00034232).

Электролит готовится следующим образом. В дистиллированной воде растворяют тринатрийфосфат, кальцинированную соду и алюмокалиевые квасцы заданных концентраций при нагревании раствора до рабочих температур, затем вводят добавки ТАТ и ДИД.

Нижний предел концентрации тринат- рийфосфата 250 г/л обеспечивает возможность проведения процесса полировки алюминиевых сплавов. Повышение его концентрации выше 300 г/л нежелательно, так как раствор быстро кристаллизуется, что затрудняет его эксплуатацию, При концентрации кальцинированной соды меньше 200 г/л процесс протекает крайне медленно, увеличение концентрации выше 250 г/л не оказывает влияние на качество обработки. Содержание алюмокалиевых квасцов в растворе ниже 5 г/л вызывает образование белесых полос на обработанной поверхности деталей, повышение концентрации выше 15 г/л не сказывается на качество полировки,

Введение добавки ТАТ в раствор в количестве меньше 5 г/л не обеспечивает достаточного сглаживания микронеровностей поверхности деталей. Повышение концентрации выше 15 г/л не сказывается на эффекте полирования. Нижний предел - концентрации добавки ДИД в растворе (0,3 г/л) достаточен для повышения отражательной способности поверхности, повышение содержания ДИД выше 1 г/л приводит к удорожанию раствора, а улучшения характеристик полируемых деталей не наблюдается.

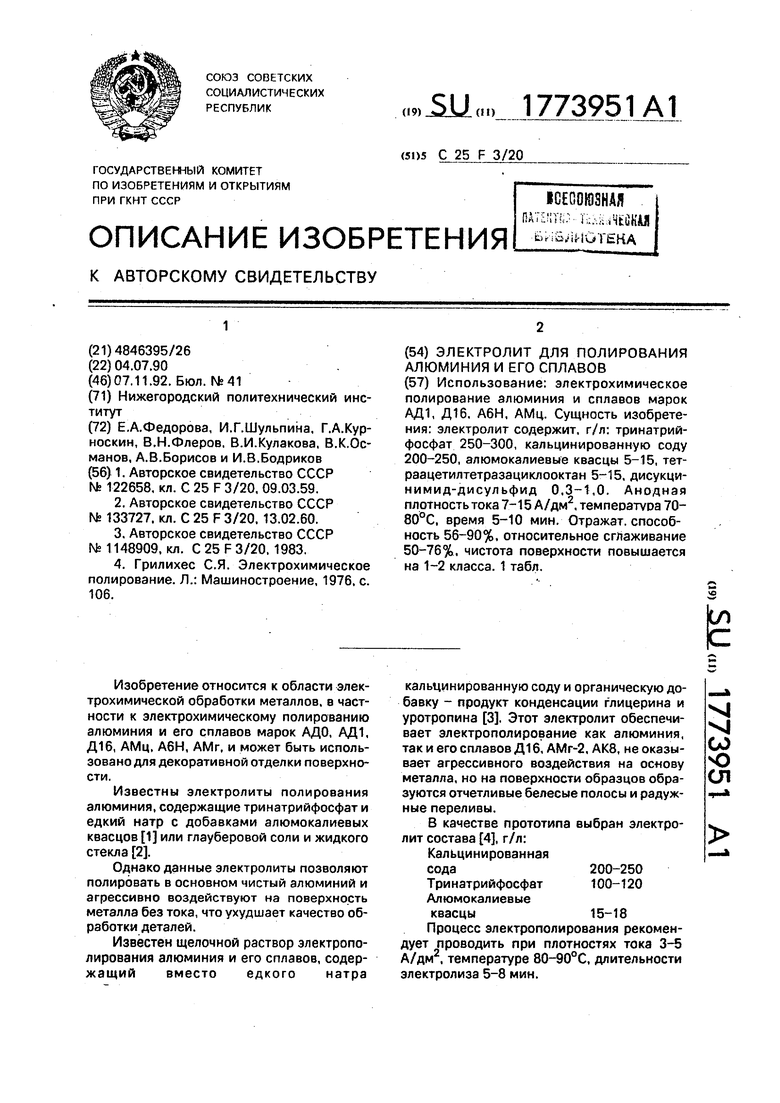

Поверхность отполированных образцов испытывалась на шероховатость и отража- тельную способность. Класс шероховатости поверхности определяли на профилометре- профилографе М-201 в соответствии с ГОСТ 2789-73. Отражательную способность поверхности измеряли на универсальном фо- тометре модели ФМ в сравнении с зеркальной поверхностью.

Пример. Образцы из алюминиевого

сплава АД1 площадью 0,06 дм2 с исходной

поверхностью 7 класса шероховатости полировали в термостатированнй ячейке обьемом 100 мл в растворе состава, г/л:

Тринатрийфосфат250

Кальцинированная

сода200

Алюмокалиевые квасцы 5

ТАТ5

ДИД0,3

Раствор доводили дистиллированной водой до 100 мл. Плотность тока 7 А/дм2, темпе- ратура 75°С, продолжительность процесса 10 мин. Катоды из нержавеющей стали. Экспериментальные данные приведены в таблице.

Для сравнения проведено полирование образцов из сплава А6Н в растворе-прототипе (пример 8). Результаты приведены в таблице.

Предложенный раствор имеет следующие технико-экономические преимущества по сравнению с раствором-прототипом: позволяет полировать кроме чистого алюминия ряд его сплавов АДО, АД1, Д16, АМц, А6Н, АМг; увеличивается относительное сглаживание поверхности полируемых об- разцов в 1,8 раза (с 37 до 66-71%) с повышением чистоты поверхности на 1-2 класса; возрастает отражательная способность поверхности полируемых образцов в 1,7-2,0 раза (с 35 до 56-90%). Формула изобретения

Электролит для полирования алюминия и его сплавов, содержащий тринатрийфосфат, кальцинированную соду, аяюмокалие- вые квасцы, отличающийся тем, что, с целью повышения отражательной способности и относительного сглаживания повер- хнасти, он дополнительно содержит тетраа- цетилтетразациклооктан и дисукцинимид- дисульфид1 при следующем соотношении компонентов, г/л: тринатрийфосфат 250- 300; кальцинированная сода 200-250; алюмокалиевыеквасцы5-15;тетраацетилтетразациклооктан 5-15; дисук- цинимид-дисульфид 0,3-1,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для полирования алюминия и его сплавов | 1983 |

|

SU1148909A1 |

| РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ | 1990 |

|

RU2023767C1 |

| Способ сухого электрополирования детали из алюминиевого сплава | 2023 |

|

RU2820090C1 |

| Раствор для электрохимического полирования алюминиевых сплавов | 1983 |

|

SU1154382A1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ СПЛАВОВ АЛЮМИНИЯ | 2013 |

|

RU2528285C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОПОЛИРОВАНИЯ СЕРЕБРА | 2005 |

|

RU2288301C1 |

| ПРИМЕНЕНИЕ HSO В КАЧЕСТВЕ ЭЛЕКТРОЛИТА В ПРОЦЕССАХ СГЛАЖИВАНИЯ И ПОЛИРОВАНИЯ МЕТАЛЛОВ ПУТЕМ ПЕРЕНОСА ИОНОВ С ПОМОЩЬЮ СВОБОДНЫХ ТВЕРДЫХ ТЕЛ | 2019 |

|

RU2750390C1 |

| Ванна для электрополирования алюминия | 1959 |

|

SU122658A1 |

| Электролит для анодирования алюминия и его сплавов | 1990 |

|

SU1819916A1 |

| Раствор для электрохимического полирования латуни | 1988 |

|

SU1694715A1 |

Использование: электрохимическое полирование алюминия и сплавов марок АД1, Д16, А6Н, АМц. Сущность изобретения: электролит содержит, г/л: тринатрий- фосфат 250-300, кальцинированную соду 200-250, алюмокалиевые квасцы 5-15, тет- раацетилтетразациклооктан 5-15, дисукци- нимид-дисульфид 0,3-1,0. Анодная плотность тока 7-15 А/дм2, температура 70- 80°С, время 5-10 мин. Отражат. способность 56-90%, относительное сглаживание 50-76%, чистота поверхности повышается на 1-2 класса. 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ванна для электрополирования алюминия | 1959 |

|

SU122658A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Электрохимическое полирование | |||

| Л.: Машиностроение, 1976, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1992-11-07—Публикация

1990-07-04—Подача