Изобретение относится к оборудованию электродуговой резки труб и может быть использовано в серийном и массовом производствах.

Известны устройства для резки труб, в том числе для воздушно-плазменной резки, содержащие смонтированные на раме узлы вращения и осей подачи трубы, плазмотрон, узлы подвижного упора в виде приводной опорной пяты с ограничителем перемещения, скат для перемещения заготовок, воздушно-водяной инжектор, установленный в канале опорной пяты, узел снятия грата с цилиндром-пульсатором и цилиндром-амортизатором.

Основной недостаток данного устройства низкая стойкость плазмотрона вследствие зажигания и гашения дуги при каждом резе.

Известна также линия для плазменной резки труб, содержащая основание, смонтированные на нем стеллаж, рабочие позиции с узлами вращения и подачи труб, узлами упоров, заглушками, токосъемными устройствами и плазмотроны.

Однако эта линия имеет ряд недостатков: большой удельный процент непроизводительного расхода электроэнергии, воздуха и воды, так как все вспомогательное время, необходимое для удаления отрезанных заготовок, зажим, разжим и подачу труб до упоров, срабатывание упоров, плазмотроны работают, находясь над вращающимся вспомогательным анодом, выделяя большое количество тепла, которое затем отбирается проточной водой; наличие ручных работ при загрузке труб, удаление заглушек из остатков разрезаемых труб и установка их во вновь поданные на разрезку трубы.

Целью настоящего изобретения является повышение производительности путем автоматизации процесса.

Поставленная цель достигается тем, что в линии воздушно-плазменной резки труб, содержащей основание, смонтированные на нем стеллаж, плазмотрон и рабочие позиции с узлами вращения и подачи труб, узлами упоров, заглушками и токосъемными устройствами, узел упоров выполнен в виде толкателей и пневмоцилиндров, штоки которых кинематически связаны с толкателями, установленными с возможностью взаимодействия с заглушками.

Заглушки для труб выполнены в виде шайб с уплотнительными элементами и упругими направляющими.

Токосъемное устройство снабжено контактами с токопроводящей смазкой.

Линия снабжена узлом переноса плазмотрона с одной рабочей позиции на другую со вспомогательным анодом для исключения гашения дуги.

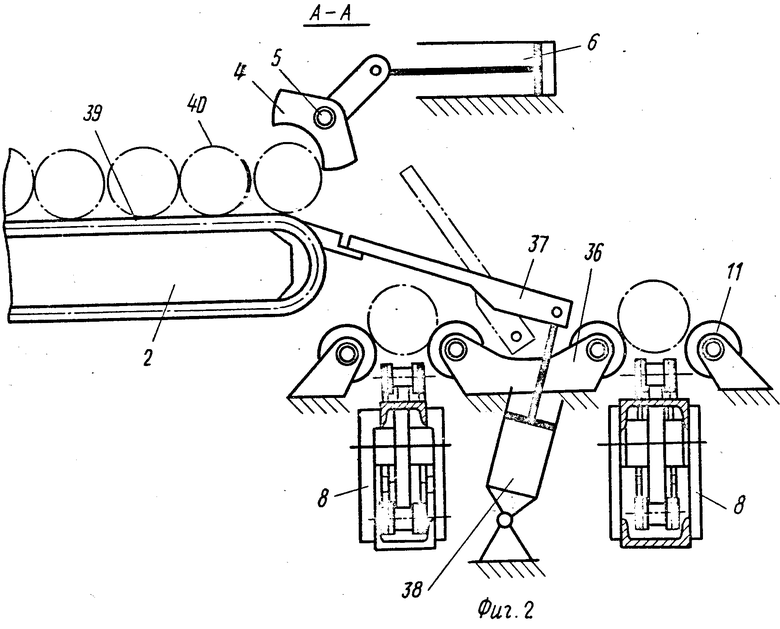

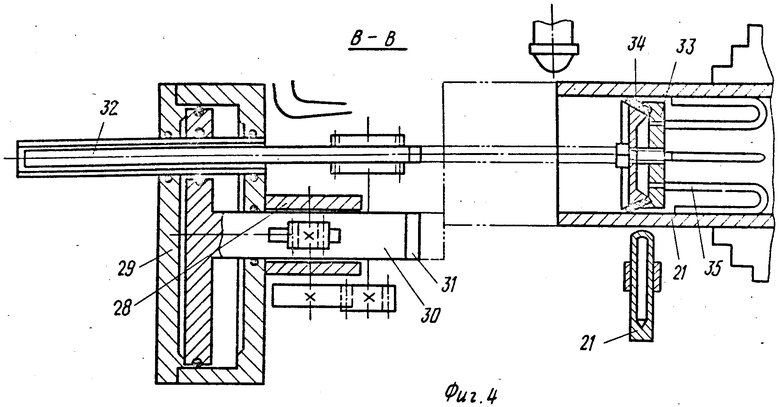

На фиг. 1 изображен общий вид линии; на фиг. 2 разрез по А-А на фиг. 1; на фиг. 3 разрез по Б-Б на фиг. 1; на фиг. 4 разрез В-В на фиг. 3.

Линия воздушно-плазменной резки труб состоит из основания 1, на котором смонтирован механизированный стеллаж 2, стойки 3 с двумя отсекателями 4, сидящими на валу 5 и имеющими пневмопривод 6, шарнирные опоры 7, на которых установлены параллельно два транспортера 8 с цепными приводами 9 и пневмоцилиндры 10 для перемещения транспортеров в рабочее положение. Каждая из двух позиций имеет роликовые опоры 11, приемные ролики 12, параллельно расположенные узлы вращения 13 с пневоцилиндрами зажима 14. На поддоне 15, жестко связанном с основанием 1, установлена рабочая камера 16, в которой на кронштейне, закрепленном на вращателях, смонтирован узел переноса плазмотрона с регулируемым по длине держателем 18, устанавливающим плазмотрон 19 в одно из двух рабочих положений. Между трубами правой и левой позиций под линией переноса плазмотрона расположен вспомогательный анод 20, выполняющий роль своеобразного места для перевода электрической дуги с одной позиции на другую без гашения. Обе позиции снабжены токосъемными устройствами, состоящими из контактов 21, удерживаемых рычагами 22, закрепленными на буксах 23, через которые пружины 24 прижимают контакты к трубам, а пневмотолкатели 25 в нужный момент противодействуют пружинам, отрывая контакты от труб.

Корпуса 26 токосъемных устройств с помощью клеммных зажимов монтируются на штангах 27, на концах которых закреплены кронштейны 28, являющиеся основанием узлов упоров, состоящих из двух пневмоцилиндров 29, штоки 30 которых имеют сменную пяту 31, являющуюся упором. Штоки 30 кинематически связаны с дополнительными толкателями 32, воздействующими на заглушки 33, состоящие из двух шайб с сопряженными конусами, между которыми располагается уплотняющий элемент 34. Заглушки снабжены упругими направляющими 35.

Между транспортерами 8 для осевой подачи труб смонтированы двухсторонние роликовые опоры 36 и два поворотных ската 37 с пневмоцилиндрами 38, синхронно работающими. Стеллаж 2 имеет три ветви транспортных цепей 39, синхронно движущихся и на которых уложены в один ряд обрабатываемые трубы 40.

Линии воздушно-плазменной резки труб работают следующим образом.

При работе линии в автоматическом режиме после нажатия кнопки "пуск" обрабатываемые трубы 40 с помощью транспортных цепей 39 подаются к рабочим позициям. Распределение труб по позициям осуществляется отсекателем 4 и скатом 37. При наличии трубы на роликах опор 11 и 36 подается сигнал на срабатывание цилиндра 10, который поднимает транспортер в рабочее положение, включая привод 9 транспортерной цепи, одновременно шток 30 и дополнительный толкатель перемещаются навстречу трубе, устанавливая трубу и заглушку в положение, обеспечивающее необходимый размер детали после резки. С помощью цилиндра 14 труба зажимается в узле вращения 13, после чего транспортер 8 занимает исходное положение, оставляя трубу на роликах опор 11 и 36.

Пята 31 с дополнительным толкателем 32 также занимает исходное положение. Включается привод вращения трубы. Одновременно с зажимом трубы происходит поджим контакта 21 к трубе и перевод плазмотрона 19 на подготовленную позицию. Во время перевода происходит зажигание плазменной дуги.

За время резки трубы на одной рабочей позиции происходит подготовка трубы под разрезку на другой позиции. Таким образом плазмотроны 19, отрезав трубу на одной позиции, быстро переводится на другую, при этом дуга не гаснет, так как используется промежуточный анод 20.

Отрезанная заготовка подается на межоперационный транспортер, труба в патроне вращателя освобождается, контакт 21 отходит от трубы и происходит следующий цикл.

Линия позволяет полностью автоматизировать процесс загрузки труб, резки, выгрузки отрезанных заготовок и перемещения заглушек. Применение одного плазмотрона и его непрерывная работа без гашения дуги значительно снижает себестоимость резки и продляет срок службы плазмотрона.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ АВТОМАТИЗИРОВАННОГО ИЗГОТОВЛЕНИЯ СВАРНОГО КОНУСА НА ТРУБЕ | 2016 |

|

RU2648600C2 |

| Карусельный манипулятор | 1980 |

|

SU903050A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ РЕЗКИ ЗАГОТОВОК ИЗ ТРУБ | 1991 |

|

RU2071399C1 |

| Автомат для порезки толстостенных труб | 1976 |

|

SU554091A1 |

| АГРЕГАТ ДЛЯ ЗАКАТКИ КОНЦОВ ТРУБНЫХ ИЗДЕЛИЙ | 1989 |

|

SU1783677A1 |

| Установка для воздушно-плазменной резки труб на заготовки | 1980 |

|

SU941108A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ПЛАЗМЕННОЙ ГОЛОВКИ | 1991 |

|

RU2083337C1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

| УСТРОЙСТВО ДЛЯ ЭКРАНИРОВАНИЯ РЕЖУЩЕЙ ДУГИ И ЗАЩИТЫ ПЛАЗМОТРОНА | 1996 |

|

RU2106945C1 |

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

Авторы

Даты

1995-07-25—Публикация

1983-07-13—Подача