Изобретение относится к области термической резки и сварки, предназначено для изготовления сварного конуса на трубе и может применяться, в частности, при производстве винтовых свай.

Известно устройство для резки труб, содержащее основание, смонтированные на нем стеллаж, плазмотрон и рабочие позиции с узлами вращения и подачи труб, узлами упоров, заглушками и токосъемными устройствами, где узлы упоров выполнены в виде толкателей и пневмоцилиндров, штоки которых кинематически связаны с толкателями, установленными с возможностью взаимодействия с заглушками (SU 1150846 А1, 25.07.1995).

Известен также стенд для воздушно-плазменной резки труб, содержащий раму с приводными и холостыми роликоопорами, каретку, оснащенную стойкой с инструментами для резки и установленную на балке, закрепленной с возможностью перемещения вдоль оси стенда, торцевой упор и опорный элемент для установки на трубе с возможностью взаимодействия с торцевым упором при осевом смещении трубы, причем торцевой упор смонтирован на балке, а стойка с инструментом для резки установлена на каретке с возможностью фиксированного перемещения вдоль оси стенда (RU 2089366 С1, 10.09.1997).

Общим недостатком описанных устройств является то, что они позволяют выполнять только операцию раскроя заготовки, не предусматривая возможности формирования конуса и его сварки в автоматизированном режиме, что влечет за собой необходимость ручных работ при загибе секторов конуса и сварке швов.

Изобретение позволяет осуществлять раскрой заготовки, формирование конуса путем загиба его секторов и сварку швов между секторами конуса в автоматическом режиме без переустановки заготовки, снижая тем самым количество ручных операций, за счет чего повышаются точность изготовления и повторяемость готового изделия, увеличивается производительность.

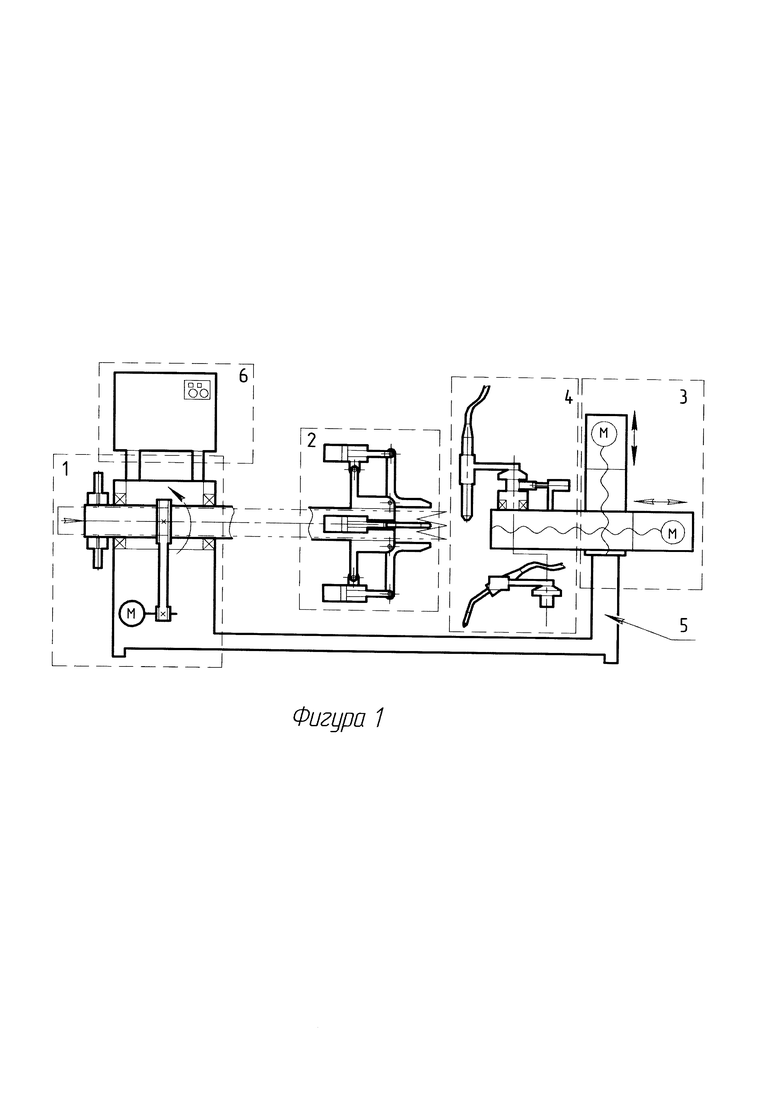

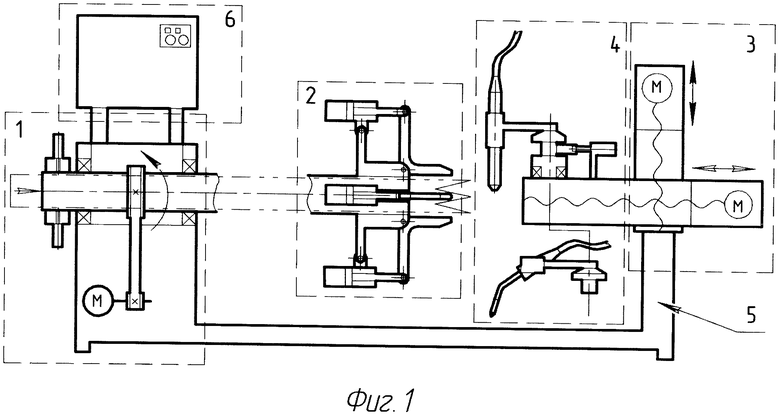

Установка включает в себя станину или корпус (фиг. 1, поз. 5), на которой установлен шпиндель (фиг. 1, поз. 1) с возможностью вращения посредством привода и возможностью размещения в нем трубной заготовки, оснащенный механизмом загиба секторов (фиг. 1, поз. 2), сварочный и режущий инструмент (фиг. 1, поз. 4), механизмы перемещения упомянутых инструментов (фиг. 1, поз. 3) и электронный блок управления (фиг. 1, поз 6).

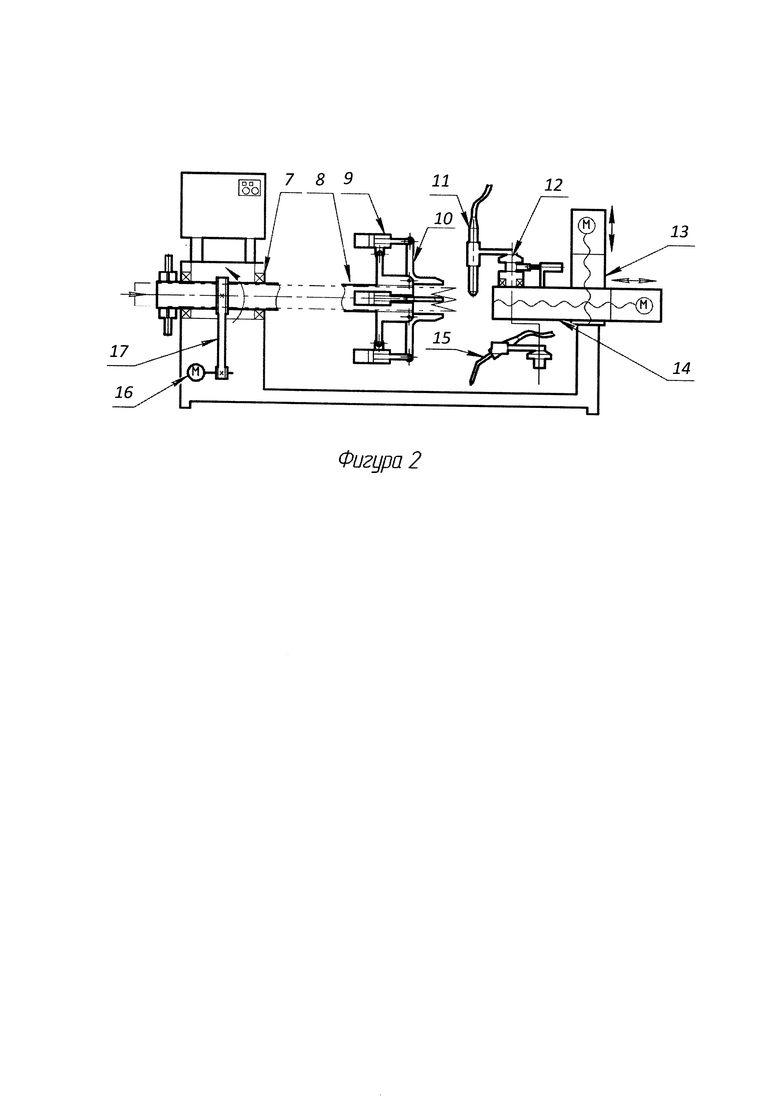

Шпиндель установлен на станине (фиг. 1, поз. 5) через опоры с подшипниками (фиг. 2, поз. 7) и приводится в движение при помощи электродвигателя (фиг. 2, поз. 16) через зубчатую, цепную, или ременную передачу (фиг. 2, поз. 17).

Механизм загиба секторов установлен на шпинделе, оснащен отверстием под трубную заготовку (фиг. 2, поз. 8) и содержит подвижные зажимы (фиг. 2, поз. 10) по числу загибаемых секторов и силовые приводы (фиг. 2, поз. 9), каждый из которых одним концом закреплен на корпусе, а другим - на подвижном зажиме. В качестве силовых приводов могут использоваться гидроцилиндры, пневмоцилиндры либо электрические актураторы.

Горелка для воздушно-плазменной резки (фиг. 2, поз. 11) и горелка автоматической сварки в среде защитного газа (фиг. 2, поз. 15) закреплены на одной или нескольких каретках (фиг. 2, поз. 12), перемещающихся относительно шпинделя и расположенной в нем заготовки, по направляющим (фиг. 2, поз. 13, 14).

Установка оснащена электронным блоком управления (фиг. 1, поз. 6), представляющим из себя программно-аппаратный комплекс, обеспечивающий управление двигателями и механизмами по заданной программе.

Устройство работает следующим образом. В шпиндель устанавливается заготовка и фиксируется. В рабочее положение автоматически устанавливается инструмент воздушно-плазменной резки, которым производится раскрой секторов конуса согласно программе. Раскрой заготовки осуществляется таким образом, чтобы над каждым сектором конуса находился соответствующий зажим. Далее приводятся в действие приводы зажимов, обеспечивающих загиб и удержание секторов конуса в загнутом положении. Затем производится автоматическая смена инструмента - вместо горелки воздушно-плазменной резки в рабочее положение устанавливается сварочная горелка, с помощью которой осуществляется сварка швов конуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНУСА ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ В ФОРМЕ ТРУБЫ, КОНЕЦ КОТОРОЙ РАСКРОЕН НА СЕКТОРА, ПРИ ЗАГИБАНИИ ОБРАЗУЮЩИЕ КОНУС | 2016 |

|

RU2630141C1 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ РЕЗКИ ЗАГОТОВОК ИЗ ТРУБ | 1991 |

|

RU2071399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2022 |

|

RU2791999C1 |

| КОМПЛЕКС ПО ПРОИЗВОДСТВУ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ И СПЛАВОВ ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПЕРЕДЕЛОВ | 2018 |

|

RU2708709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2015 |

|

RU2611462C1 |

| Устройство для термообработки сварных швов | 1975 |

|

SU544692A1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

| Поточная линия изготовления узлов трубопроводов | 1982 |

|

SU1057248A1 |

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

Изобретение относится к области термической обработки и может быть использовано для изготовления сварного конуса на трубе, например, при производстве винтовых свай. Установка включает станину, на которой установлен с возможностью вращения посредством привода шпиндель, выполненный с возможностью размещения и фиксации внутри него трубной заготовки, механизм загиба секторов, установленный на шпинделе, режущий инструмент для раскроя секторов на конце трубной заготовки, сварочный инструмент для сварки секторов между собой с образованием конуса и механизм перемещений упомянутых инструментов. Использование изобретения позволяет упростить процесс изготовления конуса на трубе. 2 ил.

Установка для изготовления сварного конуса на трубе путем загиба и сварки выполняемых на конце трубной заготовки секторов, включающая станину, на которой установлен с возможностью вращения посредством привода шпиндель, выполненный с возможностью размещения и фиксации внутри него трубной заготовки, механизм загиба секторов, установленный на шпинделе, режущий инструмент для раскроя секторов на конце трубной заготовки, сварочный инструмент для сварки секторов между собой с образованием конуса и механизм перемещений упомянутых инструментов.

| СТЕНД ДЛЯ ВОЗДУШНО-ПЛАЗМЕННОЙ РЕЗКИ ТРУБ | 1994 |

|

RU2089366C1 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ВЫРЕЗКИ ОТВЕРСТИЙ В СТЕНКАХ ТРУБ | 1997 |

|

RU2141393C1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| Инструмент для формования концов труб | 1978 |

|

SU771997A1 |

| Способ изготовления двуслойных трубчатых деталей с фланцем | 1972 |

|

SU438475A1 |

| JP 2010142865 A, 01.07.2010 | |||

| US 4480821 A, 06.11.1984. | |||

Авторы

Даты

2018-03-26—Публикация

2016-04-29—Подача