4

О)

Ак«

Изобретение относится к машиностроению, в частности к зубошлифо- ванию. (Тарельчатыми кругами.

Цель изобретения - повышение про- изводительности и точности обрабртки за счет компенсации упругих деформаций системы СПИД в каждой фазе обкат

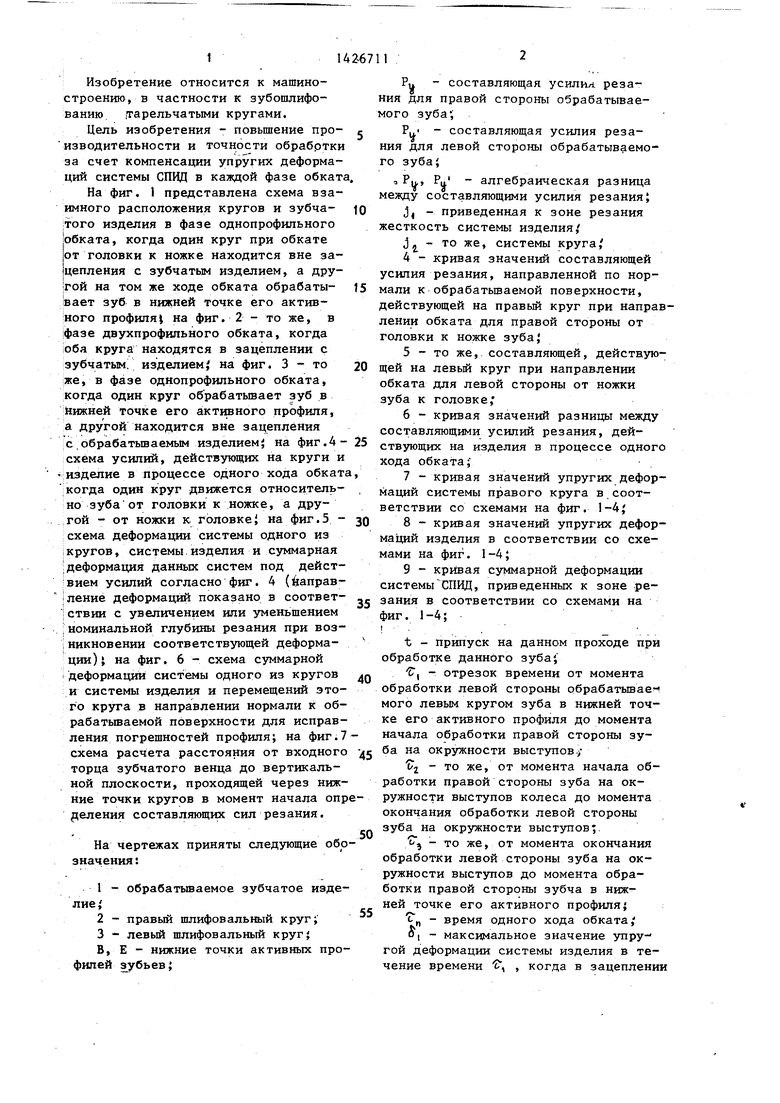

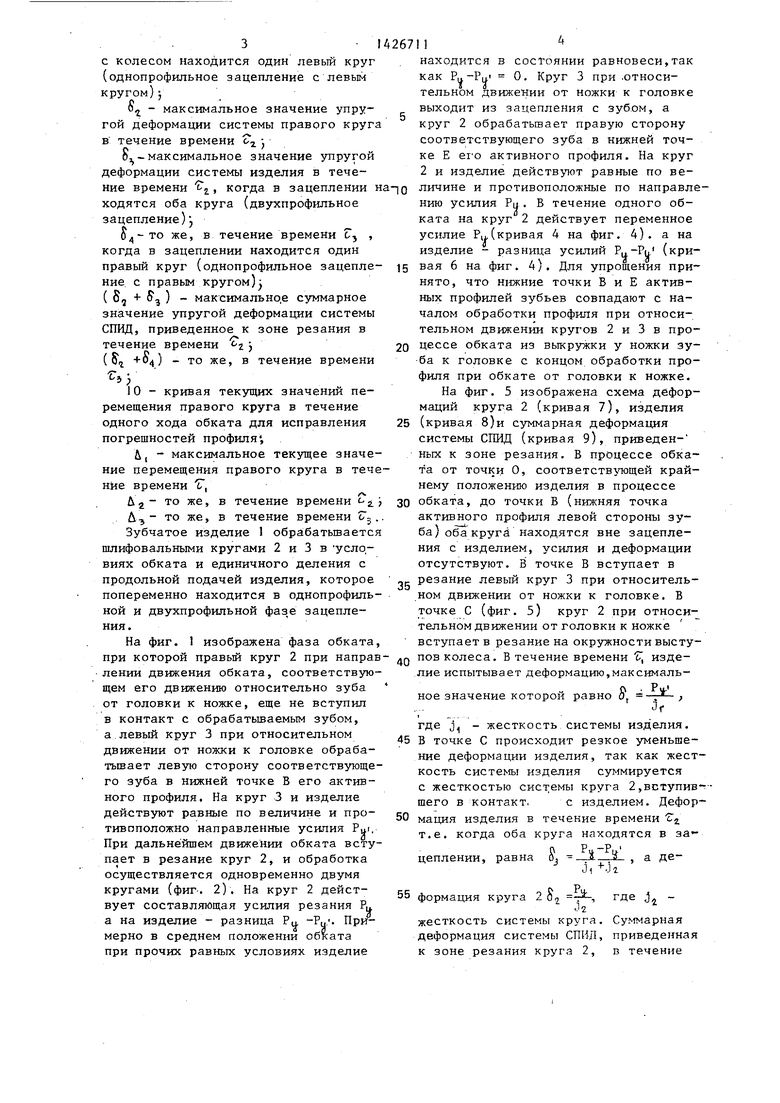

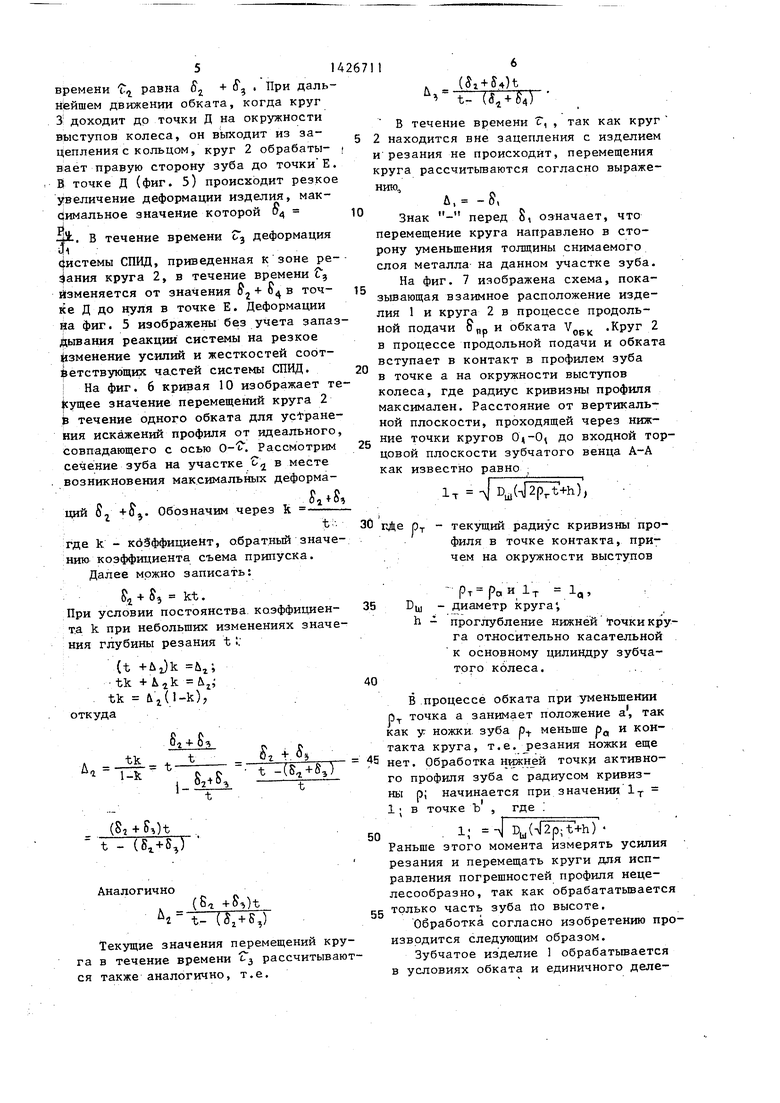

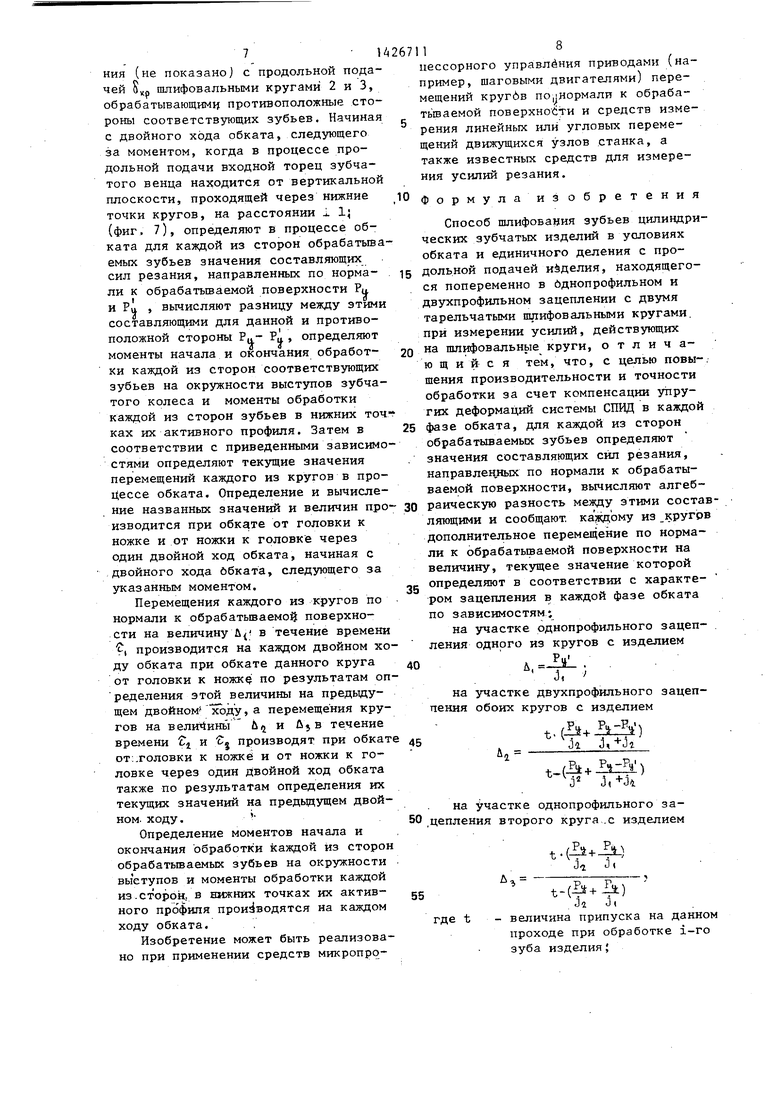

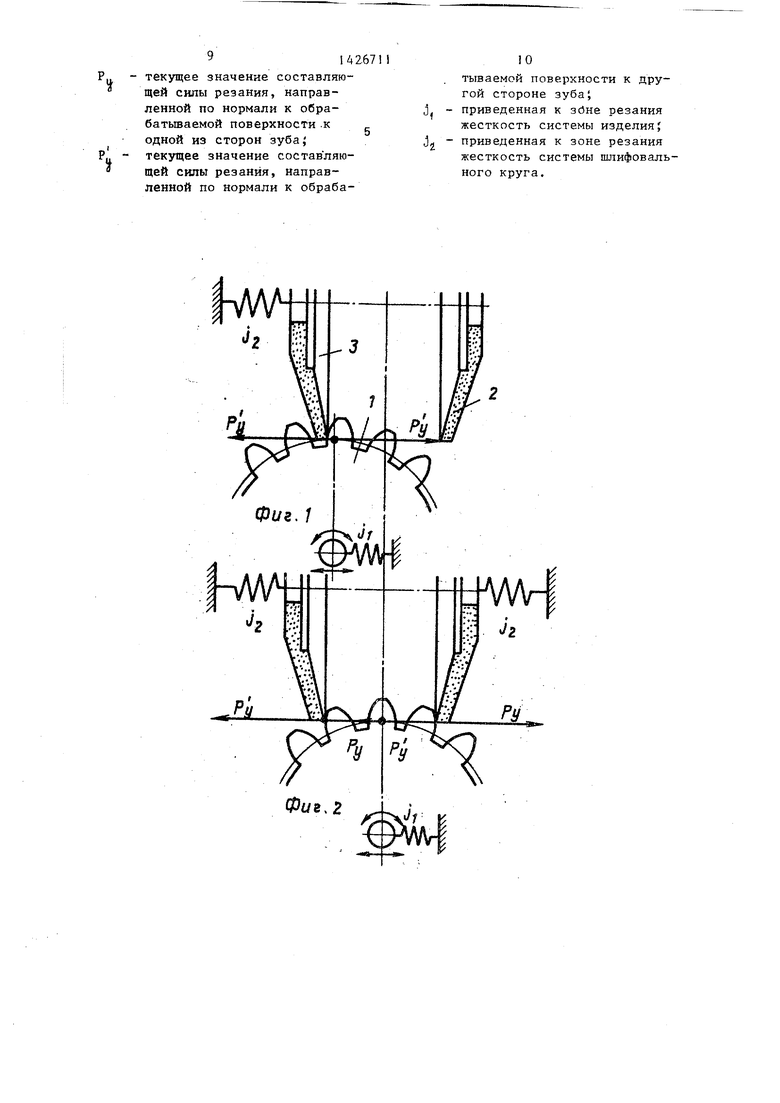

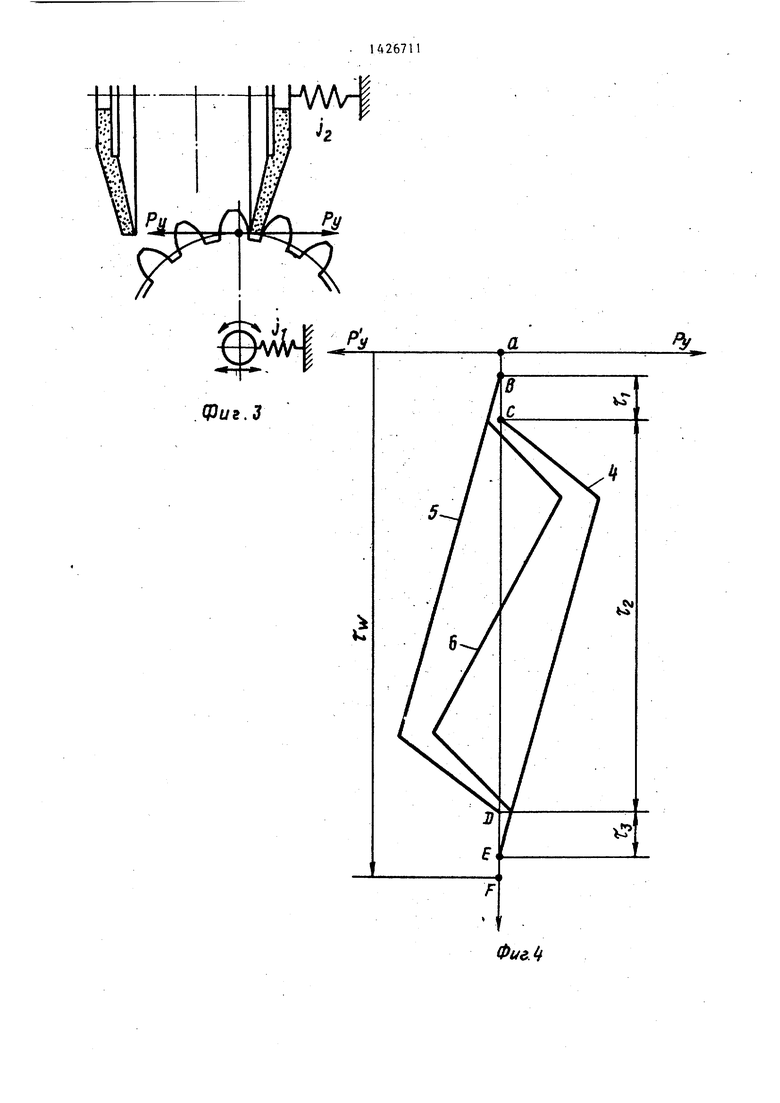

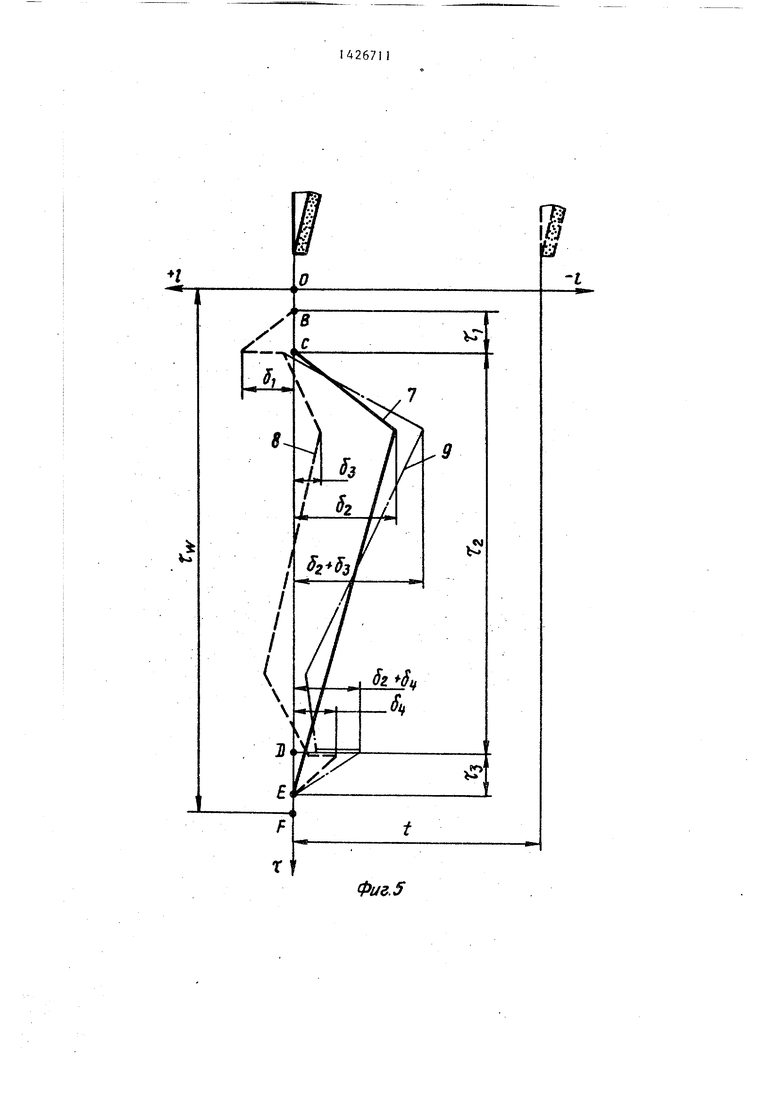

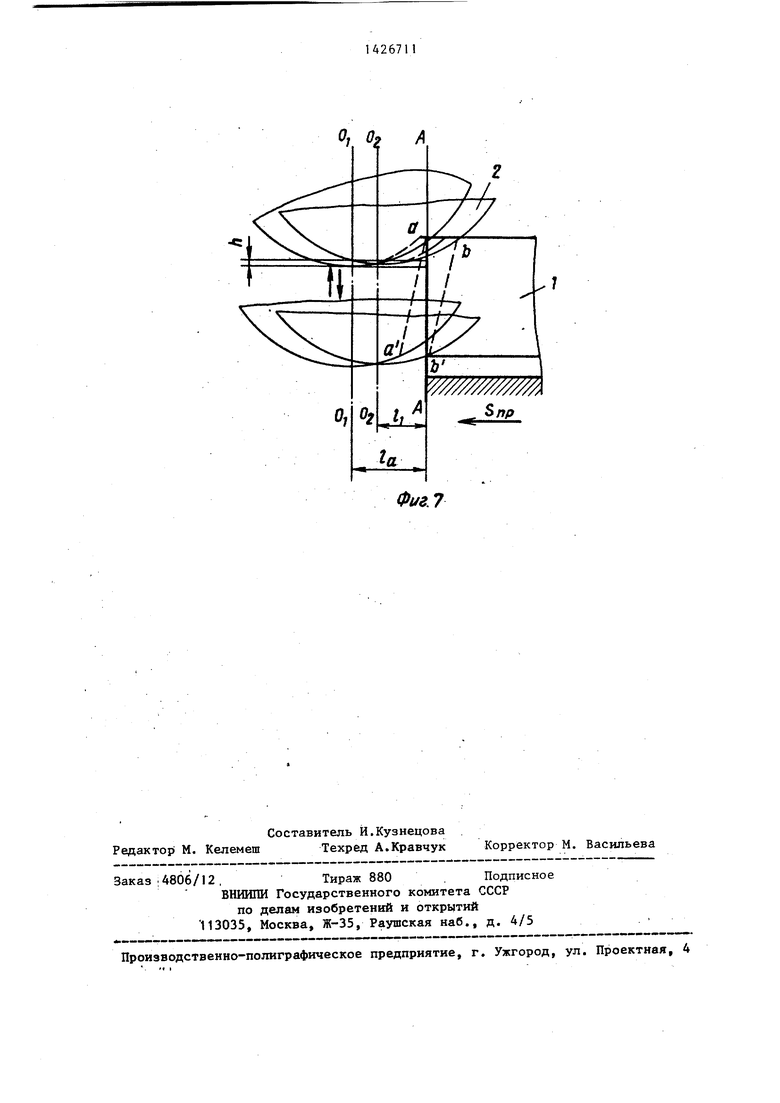

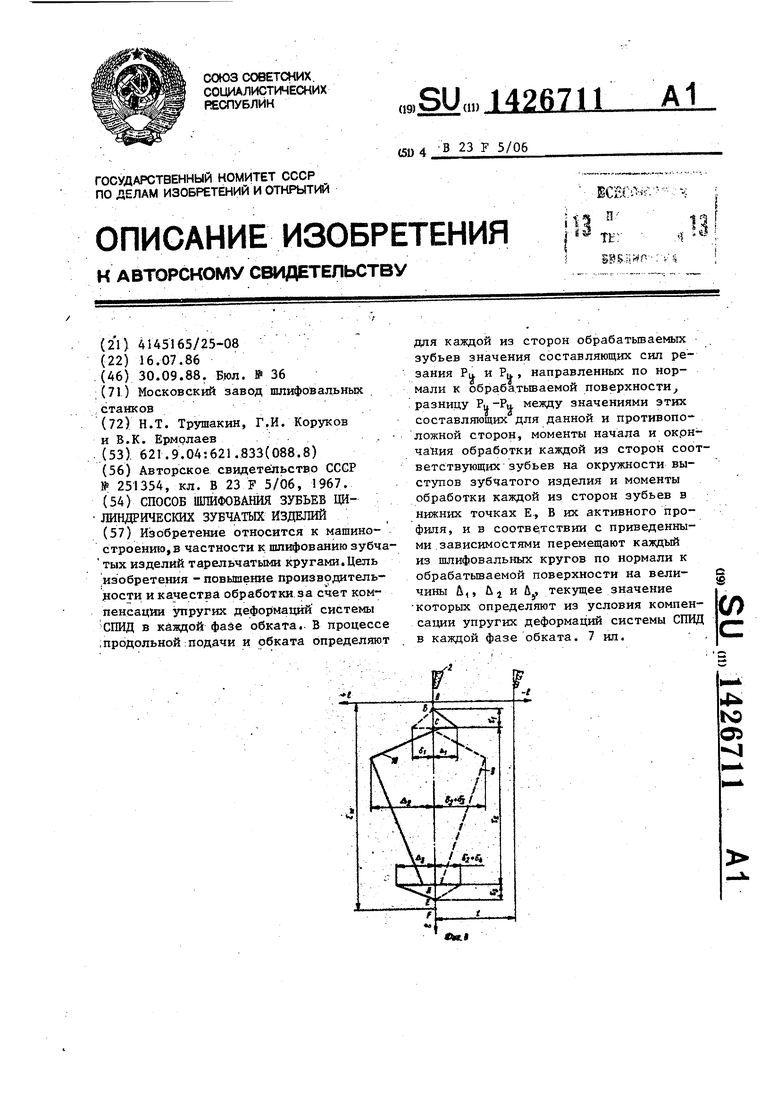

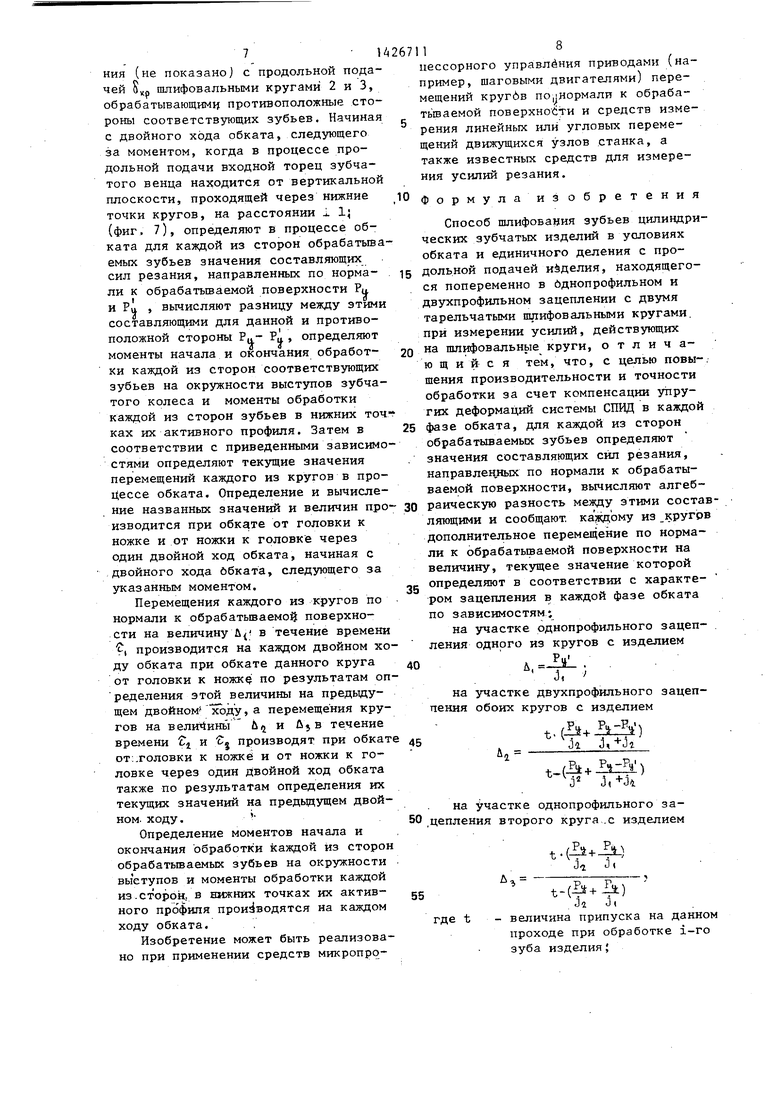

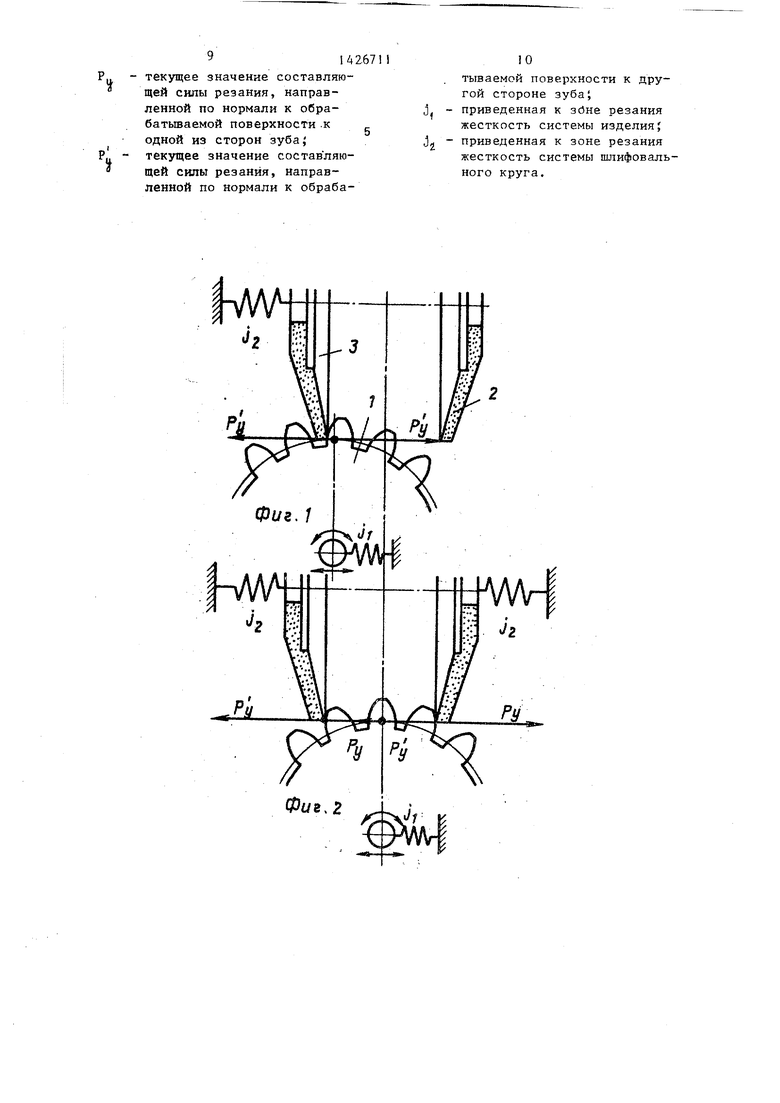

На фиг, 1 представлена схема взаимного расположения кругов и зубча- того изделия в фазе однопрофильного Ьбката, когда один круг при обкате JOT головки к ножке находится вне за- }цепления с зубчатым изделием, а дру- {гой на том же ходе обката обрабаты- вает зуб в нижней точке его активного профиляi на фиг. 2 - то же, в :фазе двухпрофнльного обката, когда оба круга находятся в зацеплении с зубчатым изделием на фиг. 3 - то же, в фазе однопрофильного обката, когда один круг обрабатывает зуб в нижней точке его активного профиля, а другой находится вне зацепления с обрабатьшаемым изделием на фиг.4- схема усилий, действующих на круги и -изделие в процессе одного хода обкат когда один круг движется относитепь- но зуба от головки к ножке, а другой - от ножки к головке{ на фиг.5 - схема деформации системы одного из кругов, системы изделия и суммарная 1 деформация данных систем под действием усилий согласно фиг. 4 (йаправ- (ление деформаций показано в соответ- 1ствии с увеличением или уменьшением I номинальной глубины резания при воз- никновении соответствующей деформации); на фиг. 6 - схема суммарной . деформации системы одного из кругов и системы изделия и перемещений этого круга в направлении нормали к об- рабатьшаемой поверхности для исправления погрешностей профиля; на фиг.7 схема расчета расстояния от входного торца зубчатого венца до вертикальной плоскости, проходящей через нижние точки кругов в момент начала опрделения составляющих сил резания.

«

На чертежах приняты следующие обр значения :

1- обрабатьшаемое зубчатое изделие

2- правый шлифовальный круг;

3- левый шлифовальный круг;

В, Е - нижние точки активных профилей зубьев;

д д 0

5

Р.. - составляющая усилил резания для правой стороны обрабатываемого зуба;

Р,. - составляющая усилия резания для левой стороны обрабатываемого 3y6aj

, Рд.,, Р,, - алгебраическая разница между составляющими усилия резания;

J, - приведенная к зоне резания жесткость системы изделия/

j, - то же, системы круга,

4- кривая значений составляющей усилия резания, направленной по нормали к обрабатьшаемой поверхности, действующей на правьй круг при направлении обката для правой стороны от головки к ножке зуба;

5- то же,- составляющей, действующей на левьй круг при направлении обката для левой стороны от ножки зуба к головке;

6- кривая значений разницы между составляющими усилий резания, действующих на изделия в процессе одного хода обката;

7- кривая значений упругих деформаций системы правого круга в соответствии со схемами на фиг. 1-4;

8- кривая значений упругих деформаций изделия в соответствии со схемами на фиг. 1-4;

9- кривая суммарной деформации системы СПИД, приведенных к зоне резания в соответствии со схемами на

фиг. 1-4;

I .

t - припуск на данном проходе при обработке данного зуба;

Г, - отрезок времени от момента обработки левой стороны обрабатываем мого левым кругом зуба в нижней точке его активного профиля до момента начала обработки правой стороны зуба на окружности выступов./

г - то же, от момента начала обработки правой стороны зуба на окружности выступов колеса до момента окончания обработки левой стороны зуба на окружности выступов;.

- то же, от момента окончания обработки левой стороны зуба на окружности выступов до момента обработки правой стороны зубча в нижней точке его активного профиля;

с - время одного хода обката,

1 - максимальное значение упругой деформации системы изделия в течение времени € , , когда в зацеплении

с колесом находится один левый круг (однопрофильное зацепление с левым кругом);

0 - максимальное значение упругой деформации системы правого круга в течение времени с j

8 -максимальное значение упругой

находится в состоянии равновеси,так как Р,.-Р|, - О, Круг 3 при .относительном движении от ножки к головке выходит из зацепления с зубом, а круг 2 обрабатьшает правую сторону соответствующего зуба в нижней точке Е ei o активного профиля. На круг 2 и изделие действуют равные по ведеформации системы изделия в течение времени , когда в зацеплении на-|д личине и противоположные по направле- ходятся оба круга (двухпрофильное нию усилия Рп . В течение одного об- зацепление)jката на круг 2 действует переменное

же, в течение времени Г, , усилие Р1,,(кривая 4 на фиг. 4). а на когда в зацеплении находится один изделие - разница усилий (кри- правый круг (однопрофильное зацепле- 15 вая 6 на фиг. 4). Для упрощения при- ние с правьм кругом) ( 5, + 5, ) - максимальное суммарное значение упругой деформации системы СПИД, приведенное к зоне резания в

нято, что нижние точки Б и Е активных профилей зубьев совпадают с началом обработки профиля при относительном движении кругов 2 и 3 в протечение времени г j

в течение времени

( 5 ) - то же,

О

10 - кривая текущих значений перемещения правого круга в течение одного хода обката для исправления погрешностей профиля ,

Д, - максимальное текущее значение перемещения правого круга в течение времени IT.

U2 то же, в течение времени t-ij 30 обката, до точки В (нижняя точка

находится в состоянии равновеси,так как Р,.-Р|, - О, Круг 3 при .относительном движении от ножки к головке выходит из зацепления с зубом, а круг 2 обрабатьшает правую сторону соответствующего зуба в нижней точке Е ei o активного профиля. На круг 2 и изделие действуют равные по величине и противоположные по направл нию усилия Рп . В течение одного об- ката на круг 2 действует переменное

усилие Р1,,(кривая 4 на фиг. 4). а на изделие - разница усилий (кри- вая 6 на фиг. 4). Для упрощения при-

нято, что нижние точки Б и Е активных профилей зубьев совпадают с началом обработки профиля при относительном движении кругов 2 и 3 в процессе обката из выкружки у ножки зуба к головке с концом обработки профиля при обкате от головки к ножке.

На фиг. 5 изображена схема деформаций круга 2 (кривая 7), изделия

(кривая 8)и суммарная деформация системы СПИД (кривая 9), приведен- ных к зоне резания. В процессе обката от точки О, соответств тощей крайнему положению изделия в процессе

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования зубчатых колес | 1985 |

|

SU1289632A1 |

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

| Червячная фреза | 1979 |

|

SU814610A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

| Инструмент для обкатки зубчатых колес | 1989 |

|

SU1616749A1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Способ шлифования эвольвентных профилей цилиндрических зубчатых колес и станок для его осуществления | 1985 |

|

SU1574163A3 |

| Способ активного контроля процесса обработки зубчатых колес | 1981 |

|

SU984811A1 |

Изобретение относится к машиностроению, в частности к шлифованию зубча тых изделий тарельчатыми кругами.Цель изобретения - повышение производитель- рости и качества обработки за счет компенсации упругих деформаций системы СПИД в каждой файе обката. В процессе ;продольной:подачи и обката определяют для каждой из сторон обрабатьшаемых зубьев значения составляющих сил резания Ри. и Рц,, направленных по нормали к обрабатьгоаемой поверхности разницу Ри -PU, между значениями этих составляющих для данной и противоположной сторон, моменты начала и окрн- чаНия обработки каждой из сторон соответствующих зубьев на окружности выступов зубчатого изделия и моменты обработки каждой из сторон зубьев в нижних точках Е., В их активного профиля, и в соответствии с приведенными зависимостями перемещают каждый из шлифовальных кругов по нормали к обрабатьшаемой поверхности на вели- i чины U,, U J и Л,, текущее значение которых определяют из условия компенсации упругих деформаций системы СПИД в каждой фазе обката. 7 ил. . (Л с

то же, в течение времени cTj ..

Зубчатое изделие 1 обрабатьшается щлифовальнымн кругами 2 и 3 в условиях обката и единичного деления с продольной подачей изделия, которое попеременно находится в однопрофильной и двухпрофильной фаз,е зацепления .

На фиг. 1 изображена фаза обката.

при которой правый круг 2 при направ- Q пов колеса. В течение времени Г, изделении движения обката, соответствующем его движению относительно зуба от головки к ножке, еще не вступил в контакт с обрабатьшаемым зубом, а левый круг 3 при относительном движении от ножки к головке обрабатьшает левую сторону соответствующего зуба в Нижней точке В его активного профиля. На круг 3 и изделие действуют равные по величине и противоположно направленные усилия Pui. При дальнейшем движении обката вступает в резание круг 2, и обработка осуществляется одновременно двумя кругами (фиг-. 2). На круг 2 действует составляющая усилия резания Р. а на изделие - разница Ру. -Ру. - Примерно в среднем положении обката при прочих равньпс условиях изделие

ное значение которой равно о,

лие испытывает деформацию,максимальРо.

3, где j - жесткость системы изделия.

45 В точке С происходит резкое уменьшение деформации изделия, так как жест кость системы изделия суммируется с жесткостью системы круга 2,вступив шего в контакт. с изделием. Дефор

50 мация изделия в течение времени Tj. т.е. когда оба круга находятся в запцеплении, равна о, - - ;Д , а деJi+Ji55 формация круга 2 0 -г, где j J2

жесткость системы круга. Суммарная деформация системы СИНД, приведенная к зоне резания круга 2, в течение

5

активного профиля левой стороны зуба) оба круга находятся вне зацепления с изделием, усилия и деформации отсутствуют. В точке В вступает в резание левый круг 3 при относительном движении от ножки к головке. В точке С (фиг. 5) круг 2 при относительном движении от головки к ножке вступает в резание на окружности выстуное значение которой равно о,

лие испытывает деформацию,максимальРо.

3, где j - жесткость системы изделия.

5 В точке С происходит резкое уменьшение деформации изделия, так как жесткость системы изделия суммируется с жесткостью системы круга 2,вступившего в контакт. с изделием. Дефор0 мация изделия в течение времени Tj. т.е. когда оба круга находятся в запцеплении, равна о, - - ;Д , а деJi+Ji5 формация круга 2 0 -г, где j J2

жесткость системы круга. Суммарная деформация системы СИНД, приведенная к зоне резания круга 2, в течение

5

времени Т, равна S + При дальнейшем движении обката, когда круг 3 доходит до точки Д на окружности выступов колеса, он вьтходит из зацепления с кольцом, круг 2 обрабатывает правую сторону зуба до точки Е В точке Д (фиг. 5) происходит резко увеличение деформации изделия, мак- сзимальное значение которой 04

Ji. В течение времени Tj деформация

4истемы СПИД, приведенная к зоне ре 4ания круга 2, в течение времени С изменяется от значения в точке Д до нуля в точке Е. Деформации ipia фиг. 5 изображены без учета западывания реакции системы на резкое Изменение усилий и жесткостей соответствующих частей системы СПИД. I На фиг. 6 кривая 10 изображает т ущее значение перемещений круга 2 В течение одного обката для устранения искажений профиля от идеального совпадающего с осью О-. Рассмотрим сечение зуба на участке с в месте возникновения максимальных деформал РЧ оа ций о, +0. Обозначим через к

у

где k - коэффициент, обратный значению коэффициента съема припуска. Далее можно записать:

j + Sj kt.

При условии постоянства коэффициента k при небольших изменениях значения глубины резания t ;

(t +ui)k u.ii tk + k &jj tk bj(l-k), откуда

До

tk 1-k

(S. + Ot t - (,)

Аналогично

А„

(S-x +S0t

г t- (5, +5,

Текущие значения перемещений круга в течение времени рассчитываются также аналогично, т.е.

-, , так как круг

л - lli±Mt

t- ()

в течение времени Т,

2 находится вне зацепления с изделием и резания не происходит, перемещения круга рассчитьгоаются согласно выражению,

Л, - §1

Знак - перед 8, означает, что перемещение круга направлено в сторону уменьшения толщины снимаемого слоя металла на данном участке зуба.

На фиг. 7 изображена схема, пока- зьшающая взаимное расположение изделия 1 и круга 2 в процессе продольной подачи &ПР и обката У .Круг 2 в процессе продольной подачи и обката вступает в контакт в профилем зуба в точке а на окружности выступов колеса, где радиус кривизны профиля максимален. Расстояние от вертикальной плоскости, проходящей через ниж- ние точки кругов до входной торцовой плоскости зубчатого венца А-А как известно равно ;

IT ( i2prt+h),

РГ текущий радиус кривизны профиля в точке контакта, причем на окружности выступов

- .И IT

а

Сц) - диаметр круга , h - проглубление нижней Точки круга относительно касательной к основному цилиндру зубчатого колеса.

В процессе обката при уменьшении р точка а занимает положение а , так как у ножки, зуба р меньше рд и контакта круга, т.е.резания ножки еще 45 нет. Обработка нижней точки активного профиля зуба с радиусом кривизны р; начин ается при значении 1-

1: в точке Ъ

где

50

55

.1; л| Б(л|2р; - Раньше этого момента измерять усилия резания и перемещать круги для исправления погрешностей профиля нецелесообразно, так как обрабататьюается только часть зуба йо высоте.

Обработка согласно изобретению производится следующим образом.

Зубчатое изделие 1 обрабатьшается в условиях обката и единичного деле7 1

ния (не показано) с продольной подачей шлифовальными кругами 2 и 3, обрабатывающими противоположные стороны соответствующих зубьев. Начиная с двойного хода обката, следующего за моментом, когда в процессе продольной подачи входной торец зубчатого венца находится от вертикальной плоскости, проходящей через нижние точки кругов, на расстоянии i Ij (фиг. 7), определяют в процессе обката для каждой из сторон обрабатьша емых зубьев значения составляющих сил резания, направленных по норма- ли к обрабатъгоаемой поверхности Ра и PVI , вычисляют разницу между этими составляющими для данной и противоположной стороны Р„- Р,, , определяют моменты начала и окончания обработ- ки каждой из сторон соответствующих зубьев на окружности выступов зубчатого колеса и моменты обработки каждой из сторон зубьев в нижних точ ках их активного профиля. Затем в соответствии с приведенными зависимостями определяют текзпдие значения перемещений каждого из кругов в процессе обката. Определение и вычисление названных значений и величин про изводится при обкате от головки к ножке и от ножки к головке через один двойной ход обката, начиная с двойного хода ббката, следующего за указанным моментом.

Перемещения каждого из кругов по нормали к обрабатьшаемой поверхности на величину в течение времени , производится на каждом двойном ходу обката при обкате данного круга от головки к ножк по результатам оп ределения этой величины на предьщу- щем двойном ход.у, а перемещения кругов на велиЧинь и й}В течение времени t и Cj производят при обкат от;,головки к ножке и от ножки к головке через один двойной ход обката также по результатам определения их текущих значений на предыдущем двойном, ходу.

Определение моментов начала и окончания обработки каждой из сторон обрабатьгоаемых зубьев на окружности вы ступов и моменты обработки каждой из.сторон., в нижних точках их актив- ного профкпя производятся На каждом ходу обката.

Изобретение может быть реализовано при применении средств микропро11«

иессорного управления приводами (например, шаговыми двигателями) перемещений кругбв поднормали к обраба- тьшаемой поверхности и средств измерения линейных или угловых перемещений движущихся узлов станка, а также известных средств для измерения усилий резания.

Формулаиз обретения

Способ шлифования зубьев цилиндрических зубчатых изделий в условиях обката и единичного деления с продольной подачей изделия, находящегося попеременно в бднопрофильном и двухпрофильном зацеплении с двумя тарельчатыми шлифовальными кругами, при измерении усилий, действующих на щлифовальные круги, о т л и ч а- ю щ и и с я тем, что, с целью повыщения производительности и точности обработки за счет компенсации упругих деформаций системы СПИД в каждой фазе обката, для каждой из сторон обрабатываемых зубьев определяют значения составляющих сил резания, направленных по нормали к обрабатываемой поверхности, вычисляют алгебраическую разность между зтнми состаляющими и сообщают, ка ждому из круго дополнительное перемещение по нормали к обрабатываемой поверхности на величину, текущее значение которой определяют в соответствии с характером зацепления в каждой фазе обката по зависимостям;

на участке однопрофильного зацеп- ления одного из кругов с изделием Р„

на участке двухпрофильного зацепления обоих кругов с изделием

t-() Jt

t-(4.Ii:iV)

0 ,+J4

на участке однопрофильного зацепления второго круга..с изделием

t.() Ji J

Л, t-(+) Зг j I

где t

- величина припуска на данном проходе при обработке i-ro зуба изделия;

. 9142.67

текущее значение составляющей силы резания, направленной по нормали к обра- батьтаемой поверхности .к одной из сторон 3y6aJ текущее значение составляющей силы резания, направленной по нормали к обрабаФиг. 1

0Ш

10

тываемой пове.рхности к другой стороне зуба; приведенная к збне резания жесткость системы изделия; приведенная к зоне резания жесткость системы шлифовального круга.

||A|-u

Фиг.З

ФигЛ

Фие.5

; 02 А

ФА/г. 7

| СПОСОБ ШЛИФОВАНИЯ ЗУБЬЕВ | 0 |

|

SU251354A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-30—Публикация

1986-07-16—Подача