сл

М

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления резинотканевых мембран | 1987 |

|

SU1497042A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОМЕТАЛЛИЧЕСКОГО АМОРТИЗАТОРА | 2015 |

|

RU2607119C1 |

| Пресс-форма для сращивания отрезков кабеля и присоединения их к арматуре | 1982 |

|

SU1125686A1 |

| Устройство для изготовления резиновых полусферических оболочек | 1987 |

|

SU1481078A1 |

| Способ изготовления многогнездных пресс-форм для резиновых изделий | 1984 |

|

SU1260232A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ РЕЗИНОТКАНЕВЫХ МЕМБРАН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037423C1 |

| Устройство для формования полимерных изделий в вакууме | 1988 |

|

SU1593965A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕХЛОВ | 2005 |

|

RU2300656C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВАННЫХ РЕЗИНОВЫХ СМЕСЕЙ | 2012 |

|

RU2478476C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОК СФЕРИЧЕСКОЙ ФОРМЫ | 2003 |

|

RU2261770C1 |

t, СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ ПЛАСТИН, при котором предваритетшно изготовленйую листовую заготовку из сырой резины помещают в пресс-форму и осуществляют в последней формование и вулканизацию, о тличающийся тем, что, с целью повьшення качества изготавливаемых пластин, перед закладкой в прессформу в заготовке выполняют надрезы от периферии к ее центру по меньшей мере в двух взаимно перпендикулярных направлениях. 2.Способ по П.1, отличающийся тем, что длину каждого из надрезов выбиршот равной 2/3 соответствукщего каждому надрезу расстояния от периферии заготовки до ее центра. 3.Способ по П.1, отличающийся тем, что площадь заготовки (/) выбирают равной 0,9 площади готовой пластины, а высоту заготовки - равной 1,4 высоты готовой пластины.

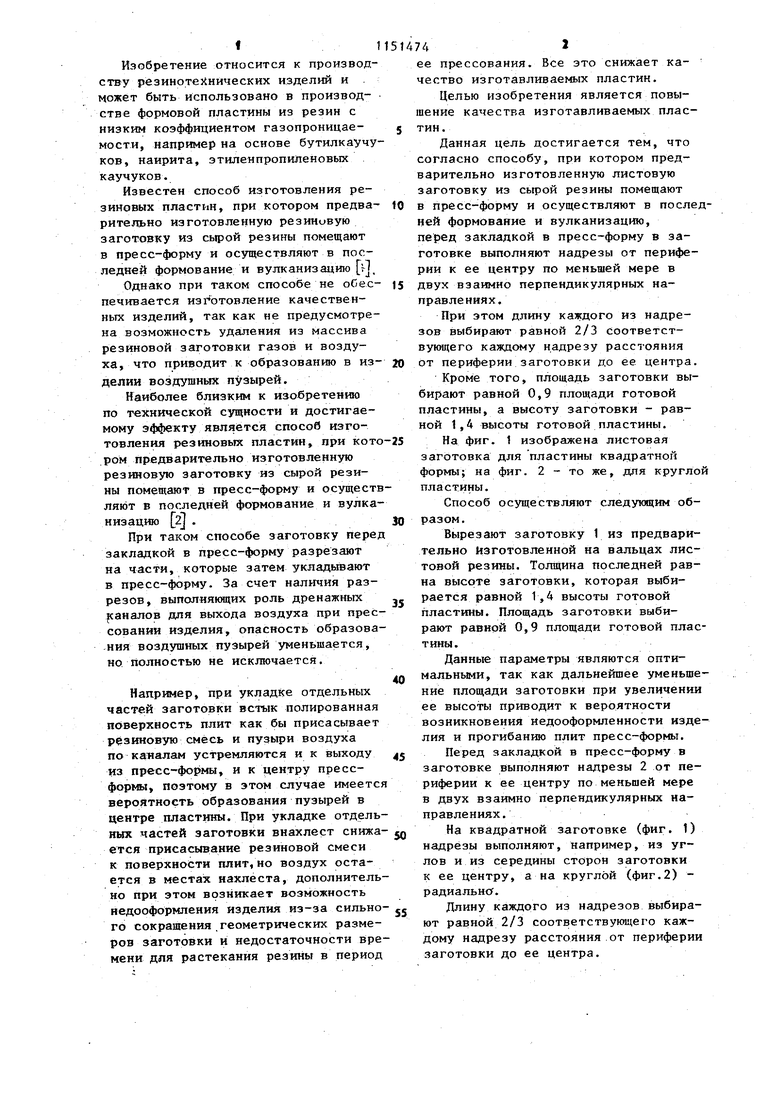

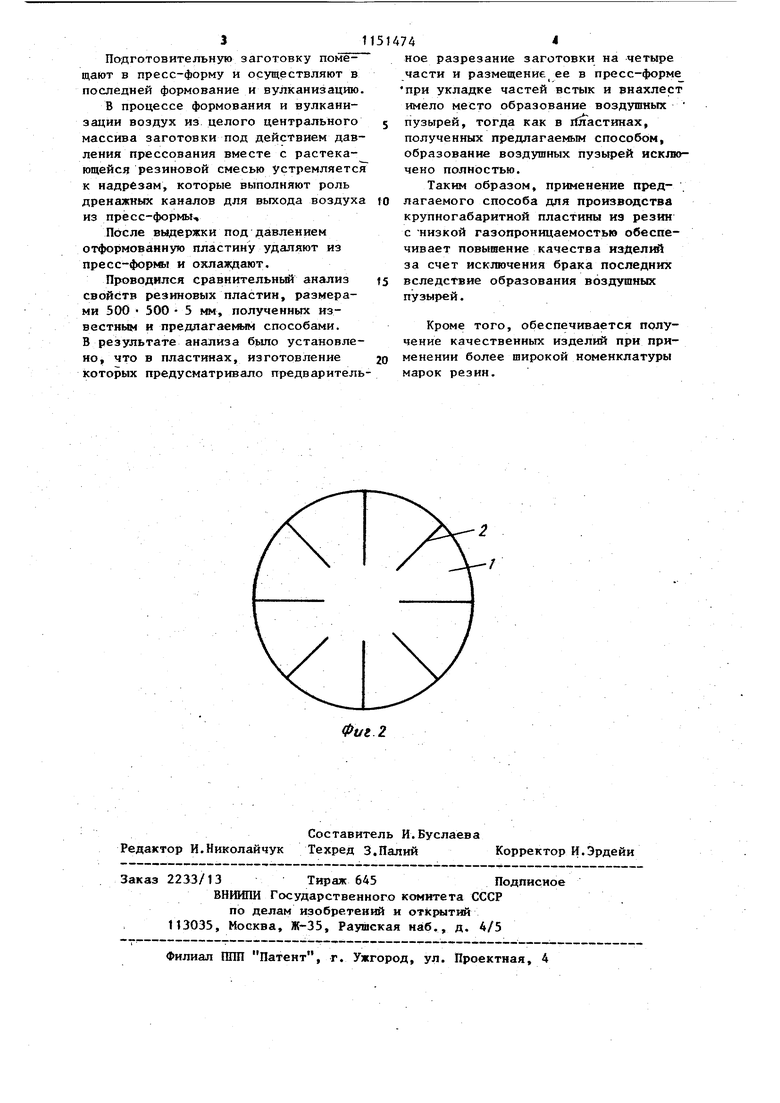

f Изобретение относится к производству резинотехнических изделий и может быть использовано в производстве формовой пластины из резин с низким коэффициентом газопроницаемости, например на основе бутилкаучу ков, наирита, этиленпропиленовых каучуков. Известен способ изготовления резиновых пластин, при котором предварительно изготовленную резиновую заготовку из сырой резины помещают в пресс-форму и осуществляют в последней формование и вулканизацию 5-J, Однако при таком способе не обеспечивается изготовление качественных изделий, так как не предусмотрена возможность удаления из Массива резиновой заготовки газов и воздуха, что приводит к образованию в изделии воздушных пузырей. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ изготовления резиновых пластин, при кот ром предварительно изготовленную резиновую заготовку из сырой резины помещают в пресс-форму и осущест ляют в последней формование и вулка низацию 2 . При таком способе з аготовку пере закладкой в пресс-форму разрезают на части, которые затем укладывают в пресс-форму. За счет наличия разрезов, выполнякицих роль дренажных «анапов для выхода воздуха при прес совании изделия, опасность образова ния воздушных пузырей уменьшается, но полностью не исключается. Например, при укладке отдельных частей заготовки встык полированная поверхность плит как бы присасывает резиновую смесь и пузьфи воздуха по каналам устремляются и к выходу из пресс-формы, и к центру прессформы, поэтому в этом случае имеетс вероятность образования пузырей в центре пластины. При укладке отдель ных частей заготовки внахлест снижа ется присасывание резиновой смеси к поверхности плит,но воздух остается в местах нахлеста, дополнитель но при этом возникает возможность недооформления изделия иэ-за сильно го сокращения.геометрических размеров заготовки и недостаточности вре мени для растекания резины в период 741 ее прессования. Все это снижает качество изгoтaвливae в Ix пластин. Целью изобретения является повышение качества изготавливаемых пластин. Данная цель достигается тем, что согласно способу, при котором предварительно изготовленную листовую заготовку из сырой резины помещают в пресс-форму и осуществляют в последней формование и вулканизацию, перед закладкой в пресс-форму в заготовке выполняют надрезы от периферии к ее центру по меньшей мере в двух взаимно перпендикулярных направлениях. При этом длину каждого из надрезов выбирают равной 2/3 соответствующего каждому надрезу расстояния от периферии заготовки до ее центра. Кроме того, площадь заготовки выбирают равной 0,9 площади готовой пластины, а высоту заготовки - равной 1,4 высоты готовой пластины. На фиг. 1 изображена листовая заготовка для пластины квадратной формы; на фиг. 2 - то же, для круглой пластины. Способ осуществляют следующим образом. Вырезают заготовку 1 из предварительно Изготовленной на вальцах листовой резины. Толщина последней равна высоте заготовки, которая выбирается равной 1,4 высоты готовой пластины. Площадь заготовки выбирают равной 0,9 площади готовой пластины. Данные параметры являются оптимальными, так как дальнейшее уменьшение площади заготовки при увеличении ее высоты приводит к вероятности возникновения недооформленности изделия и прогибанию плит пресс-формы. Перед закладкой в пресс-форму в заготовке выполняют надрезы 2 от периферии к ее центру по меньшей мере в двух взаимно перпендикулярных направлениях. На квадратной заготовке (фиг. 1) надрезы выполняют, например, из углов и из середины сторон заготовки к ее центру, а на круглой (фиг.2) радиальнсг. Длину каждого из надрезов выбирают равной 2/3 соответствующего каждому надрезу расстояния от периферии заготовки до ее центра. Подготовительную заготовку помещают в пресс-форму и осуществляют в последней формование и вулканизацию В процессе формования и вулканизации воздух из целого центрального массива заготовки под действием дав ления прессования вместе с растекающейся резиновой смесью устремляетс к надрезам, которые выполняют роль дренажных каналов для выхода воздух из пресс-формы. После выдержки под давлением отформованную пластину удаляют из пресс-формы и охлаждают. Проводился сравнительный анализ свойств резиновых пластин, размерами 500 500 5 мм, полученных известным и предлагаеьялм способами. В результате анализа бьшо установлено, что в пластинах, изготовление которых предусматривало предваритель 744 нов разрезание заготовки на четыре части и размещение ее в пресс-форме при укладке частей встык и внахлест имело место образование воздушных пузырей, тогда как в йЭтастинах, полученных предлагаемым способом, образование воздушных пузырей исключено полностью. Такга образом, применение предлагаемого способа для производства крупногабаритной пластины из резин с НИЗКОЙ газопроницаемостью обеспечивает повышение качества изделий за счет исключения брака последних вследствие образования воздушных пузырей. Кроме того, обеспечивается получение качественных изделий при применении более широкой номенклатуры марок резин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гаузер Э | |||

| Технология резины | |||

| М., ОНТИ, Главная редакция химической литературы, 1936, с | |||

| Прибор для нанесения на чертеж точек при вычерчивании углов и треугольников | 1922 |

|

SU392A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Производство резинотехническик деталей и изделий спецназначения | |||

| Устройство для автоматической блокировки восьми телефонных аппаратов, включенных в одну общую линию | 1924 |

|

SU2048A1 |

| Ленинградское объединение Красньй треугояьяюс, 1974, разд | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

1985-04-23—Публикация

1983-12-22—Подача