Изобретение относится к обработке металлов давлением, а именно к способам изготовления полых изделий из листового металла преимущественно сферической формы.

Известен способ изготовления изделий из листовых заготовок, при котором штамповку заготовки осуществляют в жестком штампе, содержащем матрицу и эквидистантно выполненный пуансон (1).

Недостатком этого известного технического решения заключается в том, что для штамповки изделий сложных форм, в виде сферического сегмента с гофрами, уменьшающимися по высоте и ширине от периферии заготовки к ее центру, требуются значительные дополнительные материальные и временные затраты для подгонки поверхности матрицы по поверхности пуансона.

Наиболее близким техническим решением является выбранный нами в качестве прототипа способ изготовления полых изделий из листовой заготовки, в котором воздействие усилием на заготовку через резиновую подушку, находящуюся в контейнере, вдавливая заготовку в формообразующий инструмент, форма рабочей поверхности которого соответствует форме наружной поверхности детали (2).

Недостатком этого технического решения является то, что при штамповке относительно толстого материала в процессе образования гофров требуется создание высоких давлений в контейнере с резиной, что приводит к ее интенсивному износу и утонению материала заготовки в процессе формообразования.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение качества изготовления деталей, уменьшение утонения.

Для решения поставленной задачи в известном способе изготовления оболочек из листовых заготовок воздействуют усилием на заготовку через резиновую подушку, находящуюся в контейнере, вдавливая заготовку в формообразующий инструмент, форма рабочей поверхности которого соответствует форме наружной поверхности детали с гофрами, направленными наружу оболочки и уменьшающимися по высоте и ширине от периферии к центру, причем воздействие на резиновую подушку осуществляют сферическим пуансоном, диаметр сферической поверхности которого равен диаметру штампуемой заготовки, при этом толщина подушки равна четырем - шести толщинам штампуемого материала.

Применение предложенного технического решения позволяет:

- уменьшить утонение в купольной части детали;

- использовать для освоения способа существующий парк гидропрессов одинарного действия, что сокращает сроки подготовки производства.

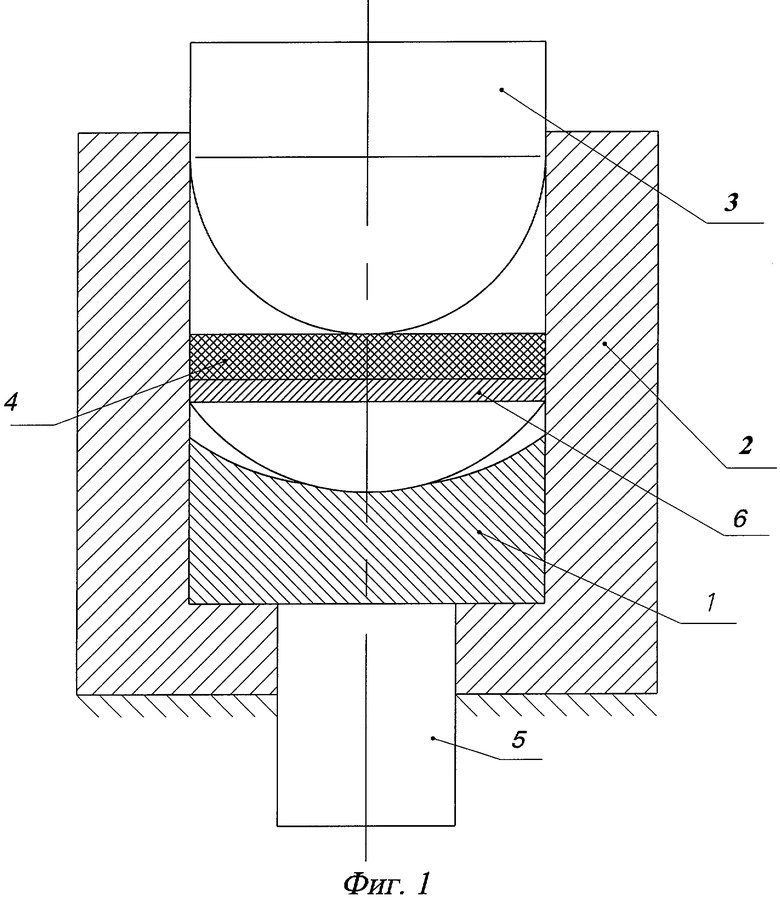

Сущность предложенного технического решения поясняется чертежами, где изображено:

на фиг.1 - исходное положение листовой заготовки в устройстве;

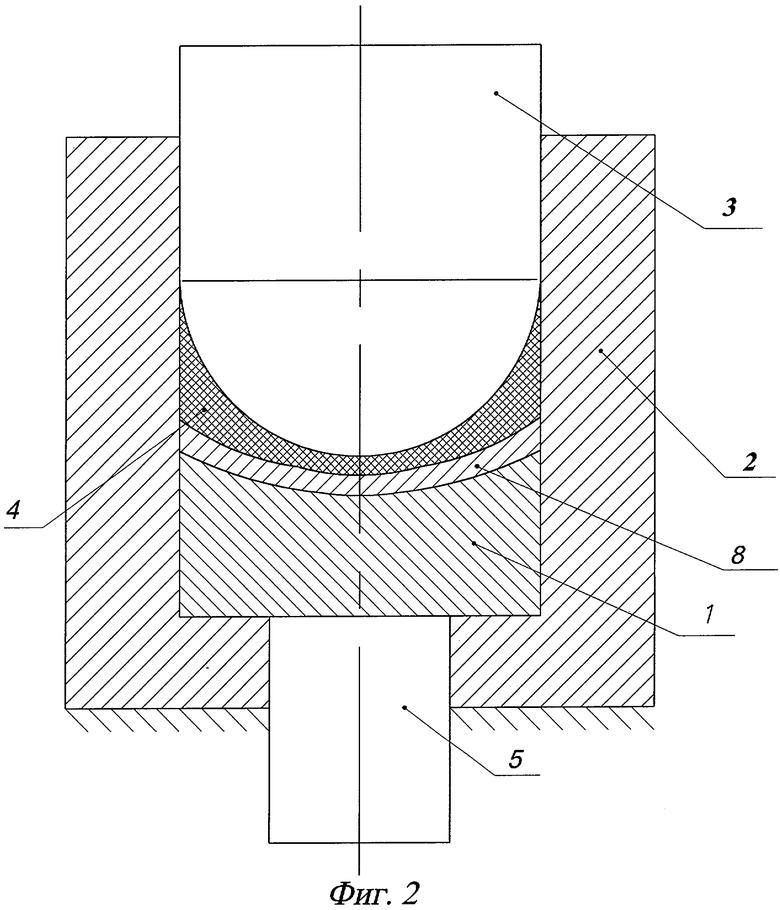

на фиг.2 - положение отштампованной оболочки перед удалением ее из рабочей зоны устройства;

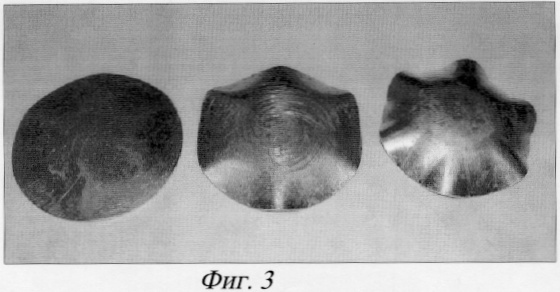

на фиг.3 - фото - начальный, промежуточный и окончательный момент штамповки заготовки;

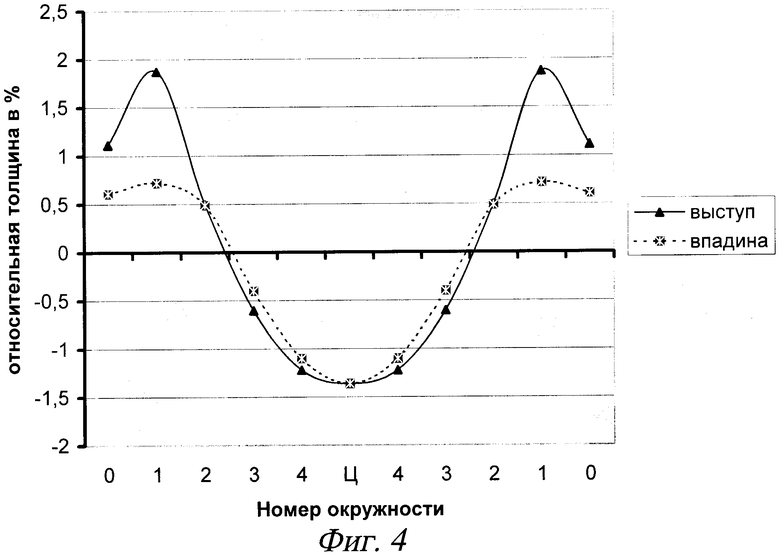

на фиг.4 - график изменения относительной толщины по гофрам и по сферической поверхности в отштампованной заготовке.

Предлагаемый способ изготовления оболочек из листового металла реализуется в устройстве, которое включает в себя следующие основные детали:

- матрицу 1, рабочая поверхность которой является носителем формы детали;

- контейнер 2, прикрепленный к рабочему столу пресса;

- толкатель 3 сферической формы;

- резиновую подушку 4;

- выталкиватель 5.

Заготовке присвоена позиция 6, а отштампованной детали - 7.

Согласно предлагаемому способу заготовку 6 устанавливают на матрицу 1. Матрица устанавливается в контейнер 2 по посадке скольжения. Рабочая поверхность матрицы 1 является носителем формы детали 7 и соответствует наружной поверхности детали 7. На заготовку 6 укладывают резиновую подушку 4. Включение рабочего хода приводит к перемещению ползуна пресса вниз, при этом толкатель 3, прикрепленный к ползуну пресса, надавливает на резиновую подушку 4, которая начинает деформировать заготовку 6 с одновременным образованием на заготовке 6 гофров, уменьшающихся по высоте и ширине от периферии заготовки 6 к ее центру. Надавливание подушки 4 происходит сначала на центральную часть заготовки 6, которое постепенно распространяется на всю поверхность заготовки 6. После того, как заготовка 6 будет полностью отштампована по рабочей поверхности матрицы 1, подается команда на обратный ход пресса, толкатель 3 поднимается в верхнее положение, выталкиватель 5 поднимается в крайнее верхнее положение и отштампованная деталь 7 вместе с подушкой 4 удаляется из рабочего пространства штампа. На рабочей поверхности матрицы 1 выполнены впадины, уменьшающиеся по высоте и ширине от периферии к ее центру. Боковая цилиндрическая поверхность матрицы 1 соответствует внутренней поверхности контейнера 2 и выполнена по посадке скольжения, что обеспечивает ее возможность перемещения вдоль оси контейнера 2. Рабочая поверхность толкателя 3 выполнена сферической формы, радиус которой соответствует радиусу рабочей сферической поверхности матрицы 1. Диаметр боковой цилиндрической поверхности толкателя 3 равен внутреннему диаметру контейнера 2 и выполнен по посадке скольжения, что исключает затекание резины в зазор между толкателем 3 и контейнером 2. Рабочая поверхность толкателя 3 выполнена сферической формы, диаметр основания сферической поверхности которого равен диаметру штампуемой заготовке, а радиус сферической поверхности толкателя равен наружному радиусу сферической поверхности штампуемой детали. Сферическая форма толкателя 3 обеспечивает передачу нагрузки нормально поверхности штампуемой заготовки, а также исключает возможность затекания резины под заготовку 6 в процессе ее штамповки.

Осуществление предложенного способа изготовления оболочки с гофрами, уменьшающимися по высоте и ширине от периферии к ее центру, рассмотрим на примере изготовления оболочки толщиной 3 мм, сталь 08кп. Радиус наружной сферической поверхности оболочки равен 60 мм. Гофры, уменьшающиеся по высоте и ширине, направлены от периферии к ее центру и по высоте направлены наружу. Максимальная высота гофров на периферии заготовки равна 10 мм. Устанавливаем диаметр заготовки 6 исходя из равенства площади наружной поверхности детали 7 площади заготовки 6, который равен 100 мм. Относительная толщина заготовки

В соответствии с этими параметрами (см. фиг.1) листовую заготовку 6, диаметром 100 мм устанавливают на матрицу 1, рабочая поверхность которой соответствует наружному контуру детали 7. Диаметр боковой цилиндрической поверхности матрицы 1 равен 100-0,1 мм. Матрица 1 установлена в контейнере 2, который имеет внутренний диаметр, равный 100+0,05 мм. На заготовку 6 устанавливают резиновую подушку 4 толщиной, равной 3×6=18 мм. Выбор толщины резиновой подушки 6 в пределах 4-6 толщин штампуемого материала обусловлен тем, что при меньших толщинах подушки 6 будет происходить интенсивный ее износ, а при больших толщинах возникает возможность начала формирования периферийных участков гофров в начале процесса штамповки, что приведет к интенсивному утонению материала.

Включение рабочего хода приводит к перемещению ползуна пресса вниз вместе с толкателем 3, который надавливает на резиновую подушку 4 и деформирует заготовку 6 с одновременным образованием на заготовке 6 гофров, уменьшающихся по высоте и ширине от периферии заготовки 6 к ее центру. Рабочая поверхность толкателя 4 выполнена сферической формы радиусом, равным 50 мм. При достижении конечного давления, порядка 4 кг/мм2, процесс формирования гофров прекращается, подается команда на обратный ход пресса, толкатель 3 поднимается в верхнее положение, а выталкиватель 5 поднимается в верхнее положение и отштампованная деталь 7 вместе с подушкой 4 удаляется из рабочего пространства штампа. Полученная облицовка передается на последующую обработку для окончательного изготовления изделия. На фиг.3 показана заготовка в промежуточные и окончательные этапы штамповки. На фиг.4 показан график изменения относительной толщины отштампованной детали по гофрам и по сферической поверхности "впадинам". По оси абсцисс графика на фиг.4 отложены номера окружностей от периферии заготовки к центру "Ц", по которым осуществлялось измерение толщины детали. По оси ординат отложена относительная толщина стенки детали в процентах, определяемая как отношение разности исходной и фактической толщины заготовки к исходной толщине в процентах. Из анализа графика видно, что минимальное утонение в купольной части не превосходит 1,5%, а утолщение по гофрам в зоне максимальной высоты гофров на периферии заготовки, равной 10 мм, не превосходит 2%, и утолщение по "впадинам" 0,8%.

Источники информации

1. Е.А.Бутузов. Специальные виды штамповки. Москва. Государственное издательство "Высшая школа", 1963 г., стр.82.

2. Патент РФ № 2138355, кл. 6 B 21 D 26/14 "Способ изготовления деталей методом штамповки материалов", опубл. 1999 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ОБОЛОЧЕЧНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ ПЛАСТИЧНОЙ СРЕДОЙ | 2019 |

|

RU2710616C1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ОБОЛОЧЕЧНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ ПЛАСТИЧНЫМ МЕТАЛЛОМ | 2016 |

|

RU2623510C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ДНИЩЕМ СФЕРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2157739C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУСФЕР ИЗ ЛИСТОВОГО МЕТАЛЛА | 2001 |

|

RU2212970C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОЛИСТОВЫХ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ И ПУАНСОН ПЛУНЖЕРНОГО ПРЕССА | 1993 |

|

RU2042452C1 |

| Способ изготовления сегментных оболочек для шаровых емкостей | 2019 |

|

RU2710619C1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2118219C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2001 |

|

RU2242318C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1970 |

|

SU259035A1 |

Изобретение относится к обработке металлов давлением. Способ изготовления оболочек из листовых заготовок включает воздействие усилием на заготовку через резиновую подушку, находящуюся в контейнере, вдавливающим ее в формообразующий инструмент, форма рабочей поверхности которого соответствует форме наружной поверхности детали. При изготовлении оболочек с гофрами, направленными наружу оболочки и уменьшающимися по высоте и ширине от периферии к центру воздействие, на резиновую подушку осуществляют сферическим пуансоном, диаметр сферической поверхности которого равен диаметру штампуемой заготовки. Толщина подушки равна 4-6 толщинам штампуемого материала. Достигается повышение качества изготовления деталей, уменьшение утонения. 4 ил.

Способ изготовления оболочек из листовых заготовок, включающий воздействие усилием на заготовку через резиновую подушку, находящуюся в контейнере, вдавливающем ее в формообразующий инструмент, форма рабочей поверхности которого соответствует форме наружной поверхности детали, отличающийся тем, что при изготовлении оболочек с гофрами, направленными наружу оболочки и уменьшающимися по высоте и ширине от периферии к центру, воздействие на резиновую подушку осуществляют сферическим пуансоном, диаметр сферической поверхности которого равен диаметру штампуемой заготовки, при этом толщина подушки равна 4-6 толщинам штампуемого материала.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ШТАМПОВКИ МАТЕРИАЛОВ | 1998 |

|

RU2138355C1 |

| Способ вытяжки полых деталей с фланцем | 1985 |

|

SU1266605A1 |

| Устройство для штамповки эластичной средой | 1986 |

|

SU1371739A1 |

| БЛОК ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ЭЛАСТИЧНОЙ СРЕДОЙ | 1992 |

|

RU2033875C1 |

| US 4111024 А, 29.02.2000 | |||

| US 6029486 A, 05.09.1978. | |||

Авторы

Даты

2005-10-10—Публикация

2003-12-19—Подача