Изобретение относится к способам изготовления технологической оснастки для резины.

Цель изобретения - упрощение изготовления пресс-форм.

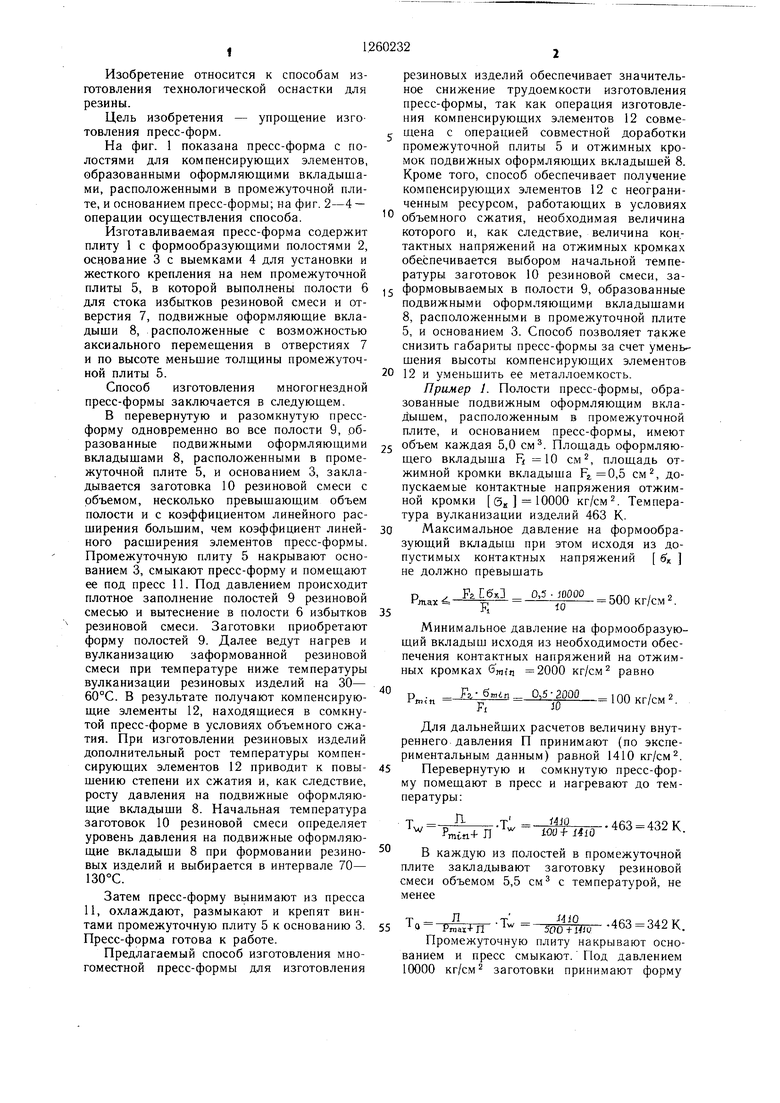

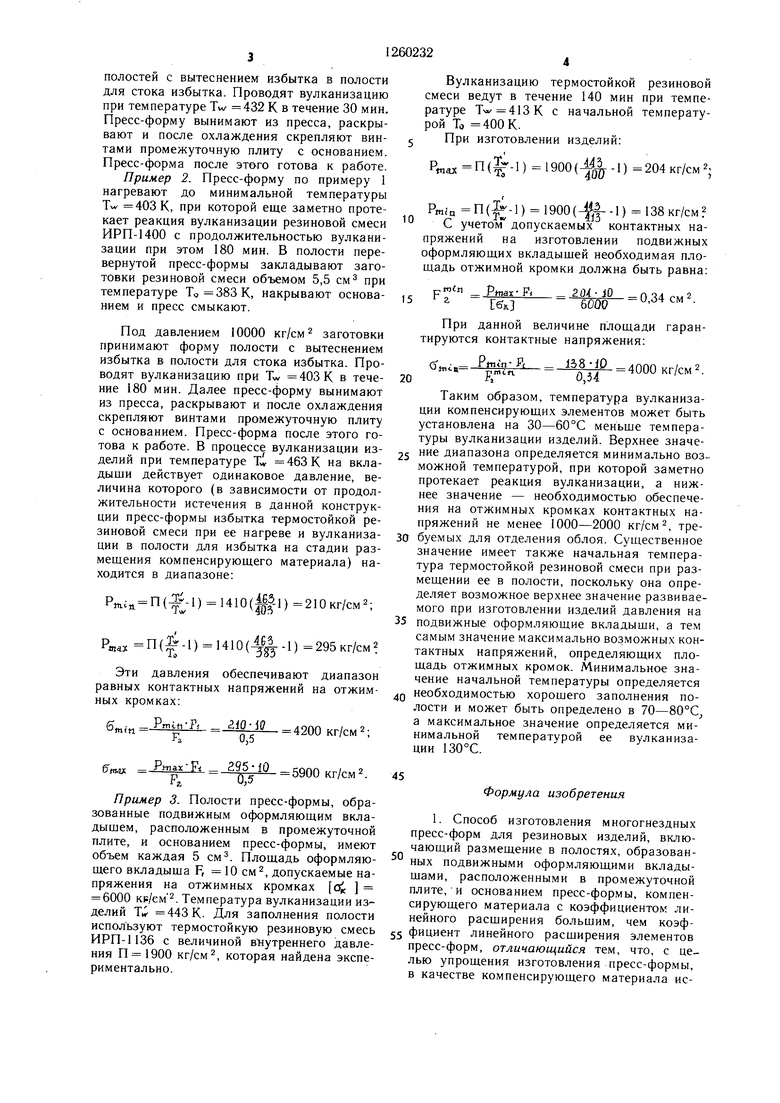

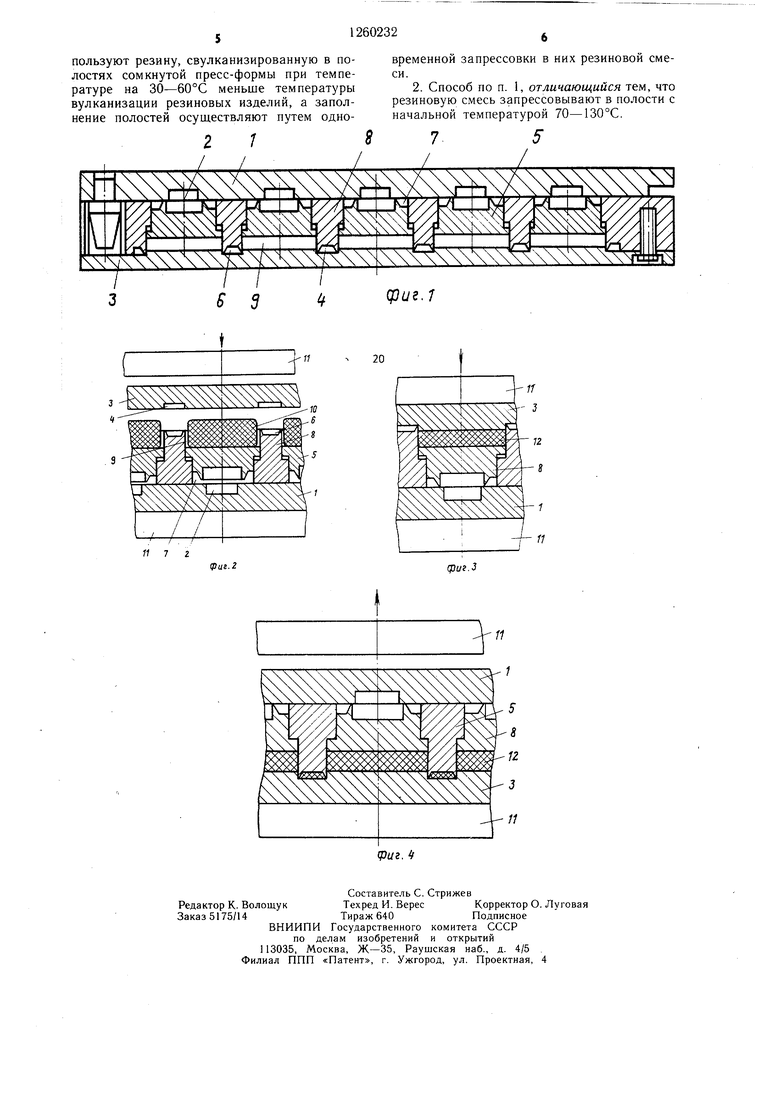

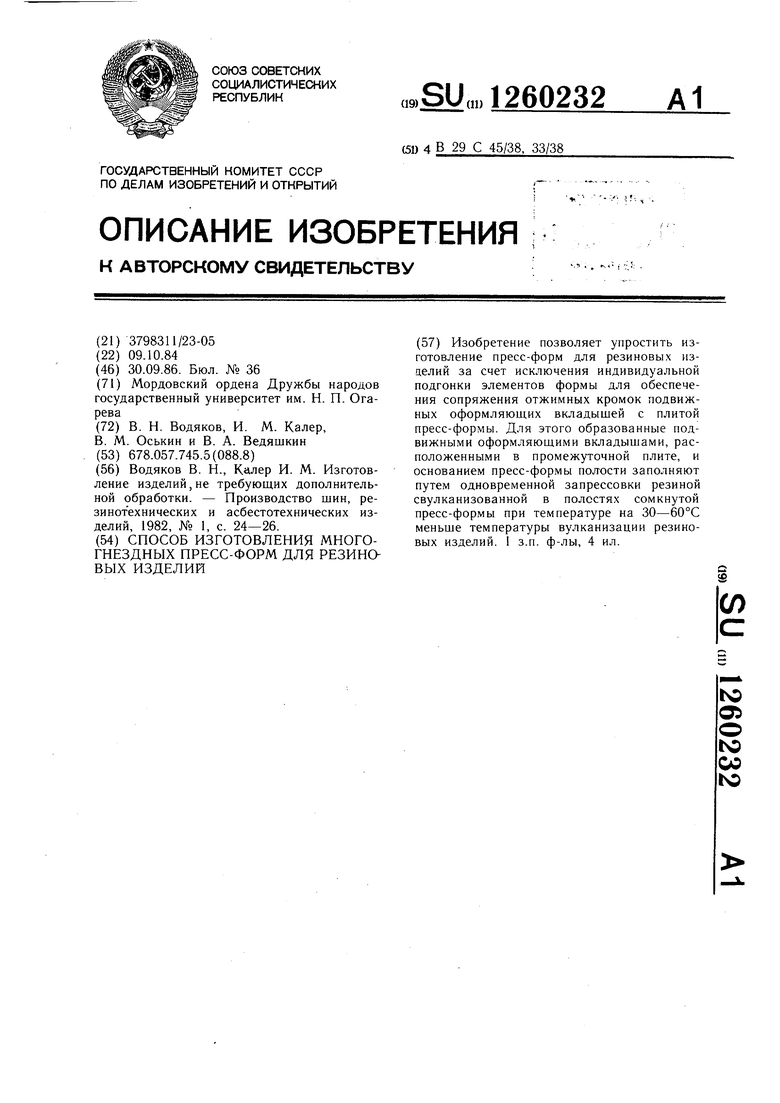

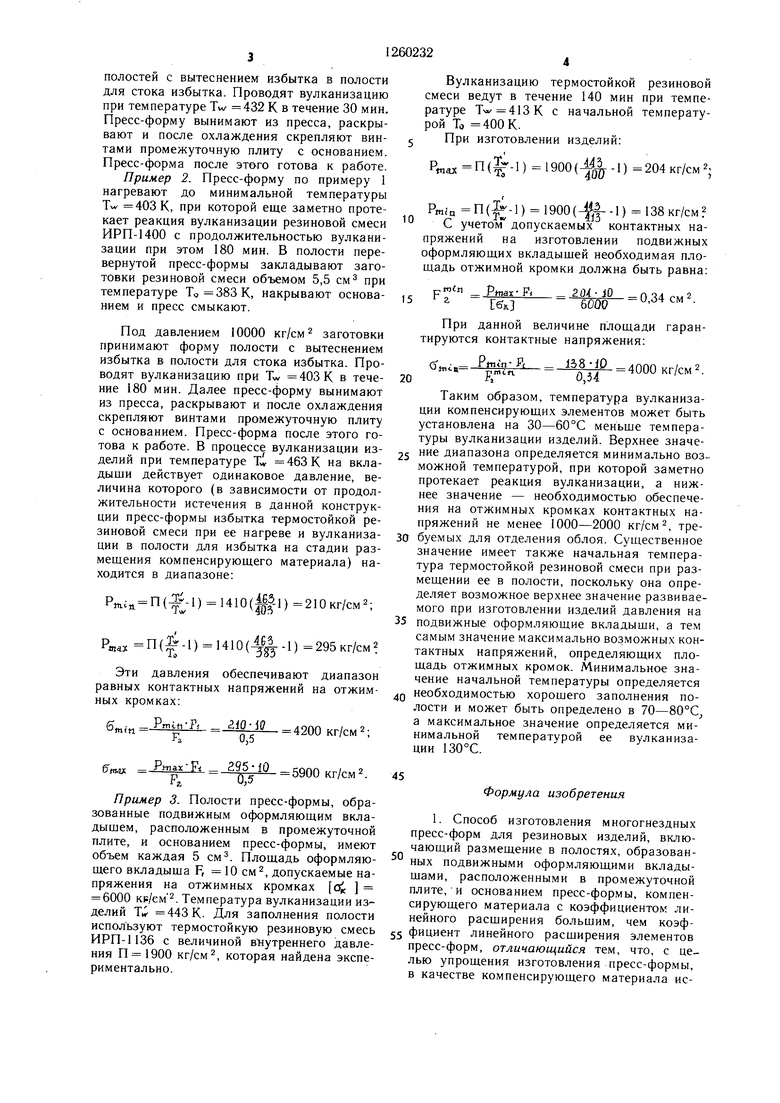

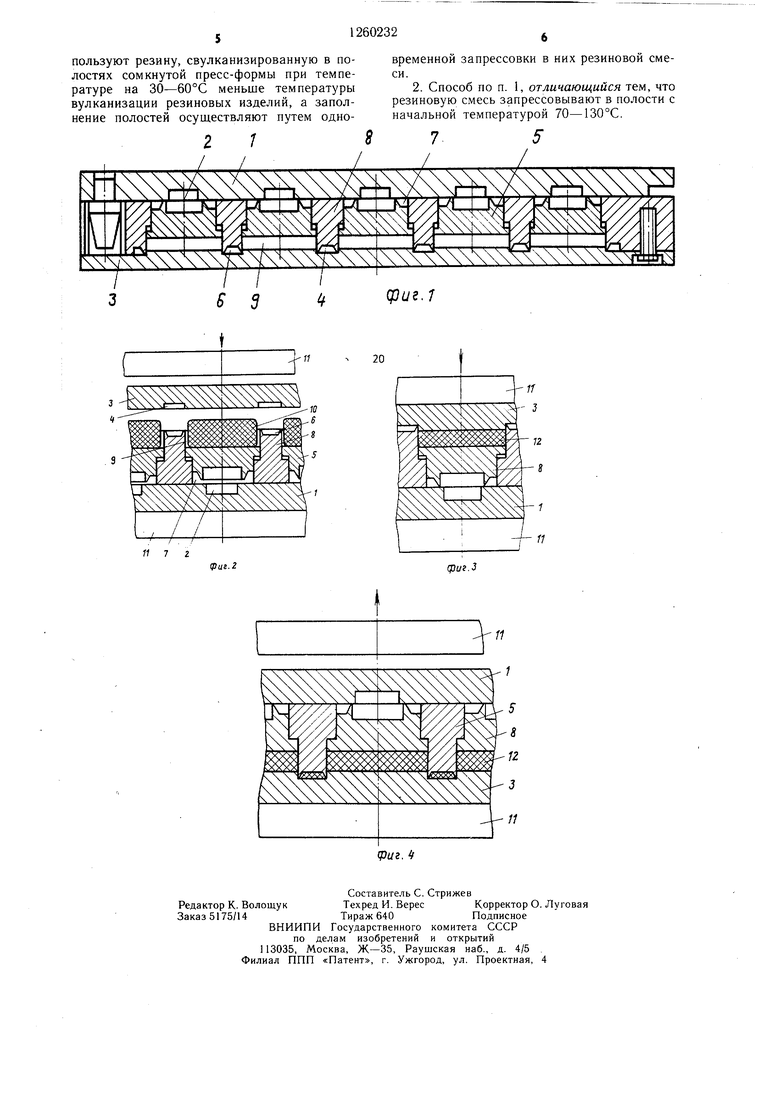

На фиг. 1 показана пресс-форма с полостями для компенсирующих элементов, образованными оформляющими вкладыща- ми, расположенными в промежуточной плите, и основанием пресс-формы; на фиг. 2-4 - операции осуществления способа.

Изготавливаемая пресс-форма содержит плиту 1 с формообразующими полостями 2, основание 3 с выемками 4 для установки и жесткого крепления на нем промежуточной плиты 5, в которой выполнены полости 6 для стока избытков резиновой смеси и отверстия 7, подвижные оформляющие вкла- дыщи 8, расположенные с возможностью аксиального перемещения в отверстиях 7 и по высоте меньщие толщины промежуточной плиты 5.

Способ изготовления многогнездной пресс-формы заключается в следующем.

В перевернутую и разомкнутую пресс- форму одновременно во все полости 9, .образованные подвижными оформляющими вкладышами 8, расположенными в промежуточной плите 5, и основанием 3, закладывается заготовка 10 резиновой смеси с объемом, несколько превыщающим объем полости и с коэффициентом линейного рас- щирения больщим, чем коэффициент линейного расширения элементов пресс-формы. Промежуточную плиту 5 накрывают основанием 3, смыкают пресс-форму и помещают ее под пресс 11. Под давлением происходит плотное заполнение полостей 9 резиновой смесью и вытеснение в полости 6 избытков резиновой смеси. Заготовки приобретают форму полостей 9. Далее ведут нагрев и вулканизацию заформованной резиновой смеси при температуре ниже температуры вулканизации резиновых изделий на 30- 60°С. В результате получают компенсирующие элементы 12, находящиеся в сомкнутой пресс-форме в условиях объемного сжатия. При изготовлении резиновых изделий дополнительный рост температуры компенсирующих элементов 12 приводит к повышению степени их сжатия и, как следствие, росту давления на подвижные оформляющие вкладыши 8. Начальная температура заготовок 10 резиновой смеси определяет уровень давления на подвижные оформляющие вкладыщи 8 при формовании резиновых изделий и выбирается в интервале 70- 130°С.

Затем пресс-форму вьшимают из пресса 11, охлаждают, размыкают и крепят винтами промежуточную плиту 5 к основанию 3. Пресс-форма готова к работе.

Предлагаемый способ изготовления многоместной пресс-формы для изготовления

резиновых изделий обеспечивает значительное снижение трудоемкости изготовления пресс-формы, так как операция изготовления компенсирующих элементов 12 совмеJ щена с операцией совместной доработки промежуточной плиты 5 и отжимных кромок подвижных оформляющих вкладышей 8. Кроме того, способ обеспечивает получение компенсирующих элементов 12 с неограниченным ресурсом, работающих в условиях

объемного сжатия, необходимая величина которого и, как следствие, величина контактных напряжений на отжимных кромках обеспечивается выбором начальной температуры заготовок 10 резиновой смеси, за5 формовываемых в полости 9, образованные подвижными оформляющими вкладышами 8, расположенными в промежуточной плите 5, и основанием 3. Способ позволяет также снизить габариты пресс-формы за счет уменьшения высоты компенсирующих элементов

0 12 и уменьшить ее металлоемкость.

Пример 1. Полости пресс-формы, образованные подвижным оформляющим вкладышем, расположенным в промежуточной плите, и основанием пресс-формы, имеют

5 объем каждая 5,0 см. Площадь оформляющего вкладыша R 10 с.м, площадь отжимной кромки вкладыша Fj,0,5 см, допускаемые контактные напряжения отжимной кромки б„ 10000 кг/см. Те.мпера- тура вулканизации изделий 463 К.

0 Максимальное давление на формообразующий вкладыш при этом исходя из допустимых контактных напряжений бх не должно превышать

p,-JkC6.J.,l.JOOOO 5QQ ,

PJ1U

Минимальное давление на формообразующий вкладыш исходя из необходимости обеспечения контактных напряжений на отжимных кромках 2000 кг/см равно

р . - 0,5-2000 1 00 .,г/рг., 2

- ;-глiuuK /i M .

J-Iди

Для дальнейших расчетов величину внутреннего давления П принимают (по экспериментальным данным) равной 1410 кг/см. 5 Перевернутую и сомкнутую пресс-форму помещают в пресс и нагревают до температуры:

- -р : - -15 7Жо-463 432 К.

o п

в каждую из полостей в промежуточной

плите закладывают заготовку резиновой смеси объемом 5,5 см с температурой, не менее

5

0

Та

Л

Tw

HiO

Prnai-f-ir SOO+i iO 63 - К.

Промежуточную плиту накрывают основанием и пресс смыкают. Под давлением 10000 кг/см заготовки принимают форму

полостей с вытеснением избытка в полости для стока избытка. Проводят вулканизацию при температуре Tw 432 К в течение 30 мин. Пресс-форму вынимают из пресса, раскрывают и после охлаждения скрепляют винтами промежуточную плиту с основанием. Пресс-форма после этого готова к работе. Пример 2. Пресс-форму по примеру 1 нагревают до минимальной температуры Tw 403 К, при которой еще заметно протекает реакция вулканизации резиновой смеси ИРП-1400 с продолжительностью вулканизации при этом 180 мин. В полости перевернутой пресс-формы закладывают заготовки резиновой смеси объемом 5,5 см при температуре К, накрывают основанием и пресс смыкают.

Под давлением 10000 кг/см заготовки принимают форму полости с вытеснением избытка в полости для стока избытка. Проводят вулканизацию при Tw 403 К в течение 180 мин. Далее пресс-форму вынимают из пресса, раскрывают и после охлаждения скрепляют винтами промежуточную плиту с основанием. Пресс-форма после этого готова к работе. В процессе вулканизации изделий при температуре Tw 463 К на вкладыши действует одинаковое давление, величина которого (в зависимости от продолжительности истечения в данной конструкции пресс-формы избытка термостойкой резиновой смеси при ее нагреве и вулканизации в полости для избытка на стадии размещения компенсирующего материала) находится в диапазоне:

(-l) 1410(gJl)210Kr/CM2;

(-1) 1410(-1) 295 кг/см2

Эти давления обеспечивают диапазон равных контактных напряжений на отжимных кромках:

б„;и 2Ш1:1 4200 кг/см 2;

J aU)5

б- Pniax-Fi 95 10 5900 кг/см . г,

Пример 3. Полости пресс-формы, образованные подвижным оформляющим вкладышем, расположенным в промежуточной плите, и основанием пресс-формы, имеют объем каждая 5 см. Площадь оформляющего вкладыша F, 10 см, допускаемые напряжения на отжимных кромках oj 6000 кр/см 2. Температура вулканизации изделий Т 443 К. Для заполнения полости используют термостойкую резиновую смесь ИРП-1136 с величиной в 1утреннего давления П 1900 кг/см , которая найдена экспериментально.

Вулканизацию термостойкой резиновой смеси ведут в течение 140 мин при температуре с начальной температурой То 400 К. При изготовлении изделий:

P,nas П(-1 ) 1900{ -1) 204 кг/см 2j

(Ь;-1) 1900() 138 кг/см С учетом допускаемых контактных напряжений на изготовлении подвижных оформляющих вкладышей необходимая площадь отжимной кромки должна быть равна:

р Pttiax-fi 20-f-jO аг -,сплп -и,о ем .

Гбл

6000

При данной величине площади гарантируются контактные напряжения:

( , 4000 кг/см 2. 0А -.

Таким образом, температура вулканизации компенсирующих элементов может быть установлена на 30-60°С меньше температуры вулканизации изделий. Верхнее значе5 ние диапазона определяется минимально возможной температурой, при которой заметно протекает реакция вулканизации, а нижнее значение - необходимостью обеспечения на отжимных кромках контактных напряжений не менее 1000-2000 кг/см 2, тре0 буемых для отделения облоя. Существенное значение имеет также начальная температура термостойкой резиновой смеси при размещении ее в полости, поскольку она определяет возможное верхнее значение развиваемого при изготовлении изделий давления на

5 подвижные оформляющие вкладыши, а тем самым значение максимально возможных контактных напряжений, определяющих площадь отжимных кромок. Минимальное значение начальной температуры определяется

0 необходимостью хорошего заполнения полости и может быть определено в 70-80°С а максимальное значение определяется минимальной температурой ее вулканизации 130°С.

45

Формула изобретения

50

1. Способ изготовления многогнездных пресс-форм для резиновых изделий, включающий размещение в полостях, образованных подвижными оформляющими вкладышами, расположенными в промежуточной плите, и основанием пресс-формы, компенсирующего материала с коэффициентом линейного расширения большим, чем коэф- 55 фициент линейного расширения элементов пресс-форм, отличающийся тем, что, с целью упрощения изготовления пресс-формы, в качестве компенсирующего материала используют резину, свулканизированную в полостях сомкнутой пресс-формы при температуре на 30-60°С меньше температуры вулканизации резиновых изделий, а заполнение полостей осуществляют путем одновременной запрессовки в них резиновой смеси.

2. Способ по п. 1, отличающийся тем, что резиновую смесь запрессовывают в полости с начальной температурой 70-130°С.

(piys. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоместная пресс-форма для изготовления резиновых изделий | 1977 |

|

SU1033357A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ РЕЗИНОВЫХ ДИАФРАГМ С НАРУЖНЫМ БУРТИКОМ НА ГОРЛОВИНЕ | 2006 |

|

RU2317890C1 |

| Устройство для изготовления резиновых изделий | 1983 |

|

SU1147581A1 |

| Многоместная пресс-форма для изготовления кольцевых резиновых изделий | 1987 |

|

SU1435458A1 |

| Пресс-форма для изготовления резиновых уплотнительных манжет | 1980 |

|

SU897560A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| Литьевая пресс-форма для изготовления резинотехнических изделий | 1983 |

|

SU1100121A1 |

| Пресс-форма для изготовления резиновых изделий | 1979 |

|

SU870176A1 |

| Устройство для изготовления кольцевых резиновых изделий | 1981 |

|

SU958123A1 |

| Пресс-форма для изготовления кольцевых уплотнительных манжет с @ -образной рабочей кромкой | 1986 |

|

SU1551555A1 |

Изобретение позволяет упростить изготовление пресс-форм для резиновых изделий за счет исключения индивидуальной подгонки элементов формы для обеспечения сопряжения отжимных кромок подвижных оформляющих вкладыщей с плитой пресс-формы. Для этого образованные подвижными оформляющими вкладышами, расположенными в промежуточной плите, и основанием пресс-формы полости заполняют путем одновременной запрессовки резиной свулканизованной в полостях сомкнутой пресс-фор.мы при температуре на 30-60°С меньше температуры вулканизации резиновых изделий. I з.п. ф-лы, 4 ил. ю О5 о ГС со 1с

г

11 7 2

риг.г

фиг.З

11

Составитель С. Стрижев

Редактор К. ВолощукТехред И. ВересКорректор О. Луговая

Заказ 5175/14Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Водяков В | |||

| Н., Калер И | |||

| М | |||

| Изготовление изделий, не требующих дополнительной обработки | |||

| - Производство шин, резинотехнических и асбестотехнических изделий, 1982, № 1, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-09-30—Публикация

1984-10-09—Подача