ел ел

О)

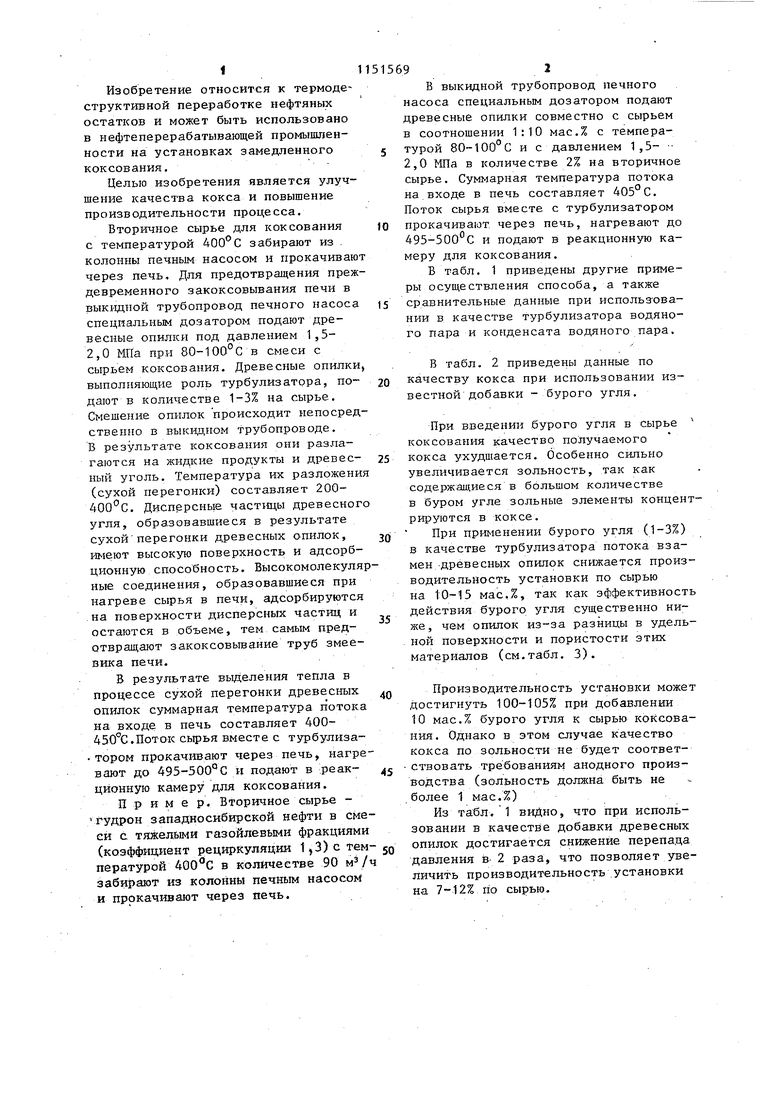

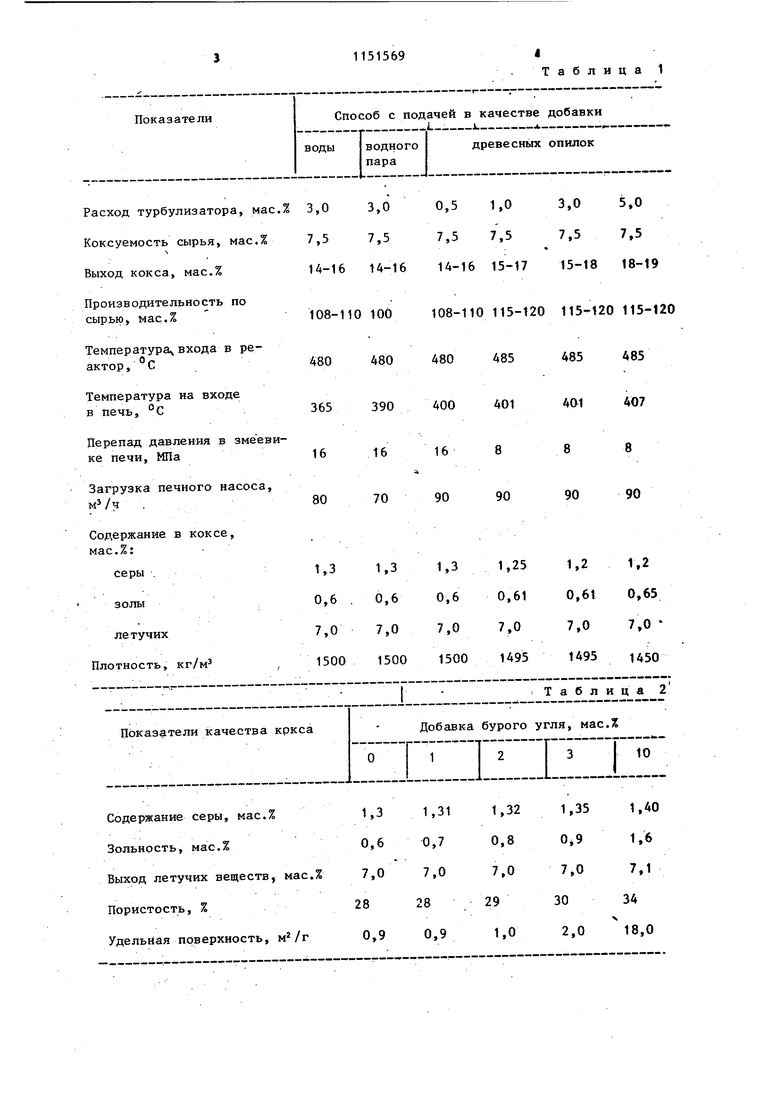

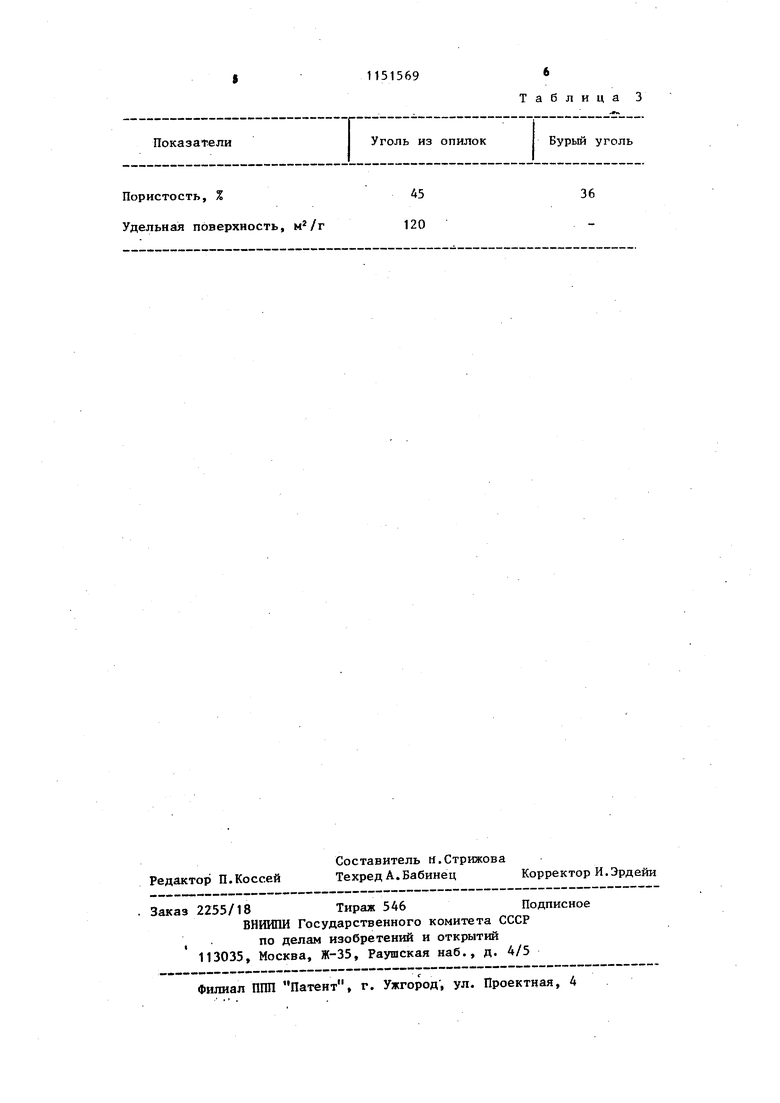

;о Изобретение относится к термодеструктивной переработке нефтяных остатков и может быть использовано в нефтеперерабатывающей промышленности на установках замедленного коксования. Целью изобретения является улучшение качества кокса и повышение производительности процесса. Вторичное сырье для коксования с температурой забирают из . колонны печным насосом и прокачиваю через печь. Для предотвращения преж девременного закоксовывания печи в выквдной трубопровод печного насоса специальным дозатором подают древесные опилки под давлением 1,52,0 МПа при 80-100°С в смеси с сырьем коксования. Древесные опилки выполняющие роль турбулизатрра, подают в количестве 1-3% на сырье. Смешение опилок происходит непосред ственно в выкидном трубопроводе. В результате коксования они разлагаются на жидкие продукты и древесный уголь. Температура их разложени (сухой перегонки) составляет 200400 0. Дисперсные частицы древесног угля, образовавшиеся в результате сухойперегонки древесных опилок, имеют высокую поверхность и адсорбционную способность. Высокомолекуля ные соединения, образовавшиеся при нагреве сырья в печи, адсорбируются на поверхности дисперсных частиц и остаются в объеме, тем самым предотвращают закоксовывание труб змеевика печи. В результате выделения тепла в процессе сухой перегонки древесных опилок суммарная температура поток на входе в печь составляет 400450°С.Поток сьфья вместе с турбулиза тором прокачивают через печь, нагре вают до 495-500°С и подают в реакционную камеру для коксования. П р и м е р. Вторичное сырье Гудрон западносибирской нефти в сме си с тяжелыми газойлевыми фракциям (коэффициент рециркуляции 1,3)с тем пературой в колйчеетве 90 из колонны печным насосом и прокачивают через печь. 92 В выкидной трубопровод печного насоса специальным дозатором подают древесные опилки совместно с сырьем в соотношении 1:10 мас.% с температурой 80-100° С и с давлением 1,5- 2,0 МПа в количестве 2% на вторичное сырье. Суммарная температура потока на входе в печь составляет 405°С. Поток сырья вместе с турбулизатором прокачивают через печь, нагревают до 495-500 С и подают в реакционную камеру для коксования. В табл. 1 приведены другие примеры осуществления способа, а также сравнительные данные при использовании в качестве турбулизатора водяного пара и конденсата водяного пара. В табл. 2 приведены данные по качеству кокса при использовании известной добавки - бурого угля. При введении бурого угля в сырье коксования качество получаемого кокса ухудшается. Особенно сильно увеличивается зольность, так как содержащиеся в большом количестве в буром угле зольные элементы концентрируются в коксе. При применении бурого угля (1-3%) в качестве турбулизатора потока взамен-древесных опилок Снижается производительность установки по сырью на 10-15 мас.%, так как эффективность действия бурого угля существенно ниже, чем опилок из-за разницы в удельной поверхности и пористости этих материалов (см.табл. 3). Производительность установки может достигнуть 100-105% при добавлении 10 мас.% бурого угля к сырью коксования. Однако в этом случае качество кокса по зольности не будет соответствовать требованиям анодного производства (зольность дохшна быть не более 1 мас.%) Из табл. 1 видно, что при использовании в качестве добавки древесных опилок достигается снижение перепада давления в- 2 раза, что позволяет увеличить производительность установки на 7-12% по сырью.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1970 |

|

SU258260A1 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2004 |

|

RU2277117C1 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2277118C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2008 |

|

RU2372373C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ В ТРУБЧАТОЙ ПЕЧИ | 2006 |

|

RU2318858C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2186824C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ В ТРУБЧАТОЙ ПЕЧИ | 2008 |

|

RU2367679C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ И РЕАКТОР КОКСОВАНИЯ | 2007 |

|

RU2339674C1 |

| СПОСОБ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2537859C1 |

СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ, включающий смешение нефтяных остатков с добавкой, нагрев смеси в трубчатой печи и последующую вьщеряжу, отличающийся тем, что, с целью улучшения качества кокса и повышения производительности процесса, в качестве добавки используют древесные опилки в количестве 1-3 мас.% на сырье.

Расход турбулизатора, мас.% 3,03,0 Коксуемость сырья, мас,% 7,57,5 14-16 U-16 Выход кокса, мас,% Производительность по 108-ИО 100 СЫРЬЮ) мас.% Температура входа в реактор, с 480480 Температура на входе в печь, °С . 365390 Перепад давления в змеевике печи, МПа Загрузка печного насоса, MV4. Содержание в коксе, мас.%:

Показатели качества кркса 70

Добавка бурого угля, мас.% 0,5 1,03,05.0 7,5 7,57,57,5 14-16 15-1715-18 18-19 108-110 115-120115-120 115-120 480485 485485 400401 4aiА07 168 90 Пористость, %45 Удельная поверхность, 120

1151569

Таблица 3 36

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 0 |

|

SU258260A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент США № 4096097,кл.252/510, опубл | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1985-04-23—Публикация

1983-07-05—Подача