(54) ПЛАСТИКАТОР ДЛЯ КОНДИТЕРСКОЙ МАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластикатор для кондитерской массы | 1982 |

|

SU1152558A1 |

| Пластикатор кондитерской массы | 1988 |

|

SU1606092A1 |

| Рабочий орган смесителя-пластикатора | 1985 |

|

SU1316636A1 |

| Устройство для измельчения при пластикации монолитных блоков продукта | 1985 |

|

SU1581259A1 |

| Устройство для смешивания кондитерских масс | 1986 |

|

SU1409202A2 |

| Пластикатор непрерывного действия | 1981 |

|

SU1006243A1 |

| Установка для получения аэрированного жира | 1984 |

|

SU1316631A1 |

| Установка для изготовления изделий из пластмасс | 1980 |

|

SU939221A1 |

| Бункер механизма пластикации | 1988 |

|

SU1599212A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАУЧУКОВ И РОТОРНЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193046C1 |

I

Изобретение относится к концятерско промышленности и может быть использовано для пластикации твердых жиров и высоковяэких кондитерских масс, например маргарина, сливочного масла, кондитерского жира, пралине, поверхностноактивных веществ и т.д.

Известен пластикатор для кондитерской массы, включающий горизонтальную емкость, установленные в ней параллельно расположенные винты со взаимным зацеплением, разгрузочный и загрузочный бункеры ||1 1

Недостатком устройства является то, что пластикация монолитного блока продукта не может быть осуществлена без предварительного его размельчения. Кроме того, процесс срезания стружки с по. верхности тфодукта осуществляться не .может, так как имеющиеся каналы серповидного профиля не являются режущими кромками, не участвуют в процессе срезания стружки.

Цель изобретения - интенсификация процесса и улучшение качества массы.

Поставленная цель достигается тем, что в пластикаторе для кондитерской массы, включающем горизонтальную емкость, установленные в ней параллельно расположенные винты со взаимным зацеплением, разгрузочный и загрузочный бункеры, винты выполнены с шагом, равным ОД-10 межцентрового расстояния

10 между двумя соседними винтами, выступы . винтов имеют заострен1ую кромку в направлении движения продукта, а под емкостью расположен патрубокдля регулирования давления в емкости, соединен15ный с загрузочным и разгрузочным бункерами.

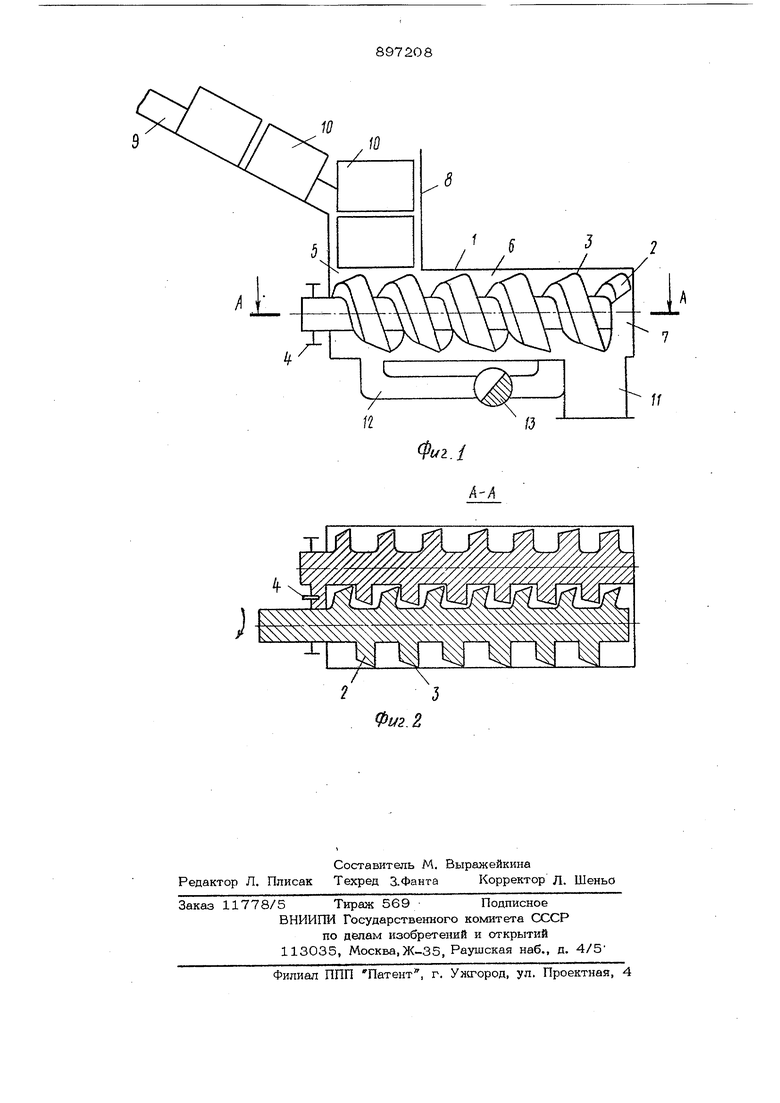

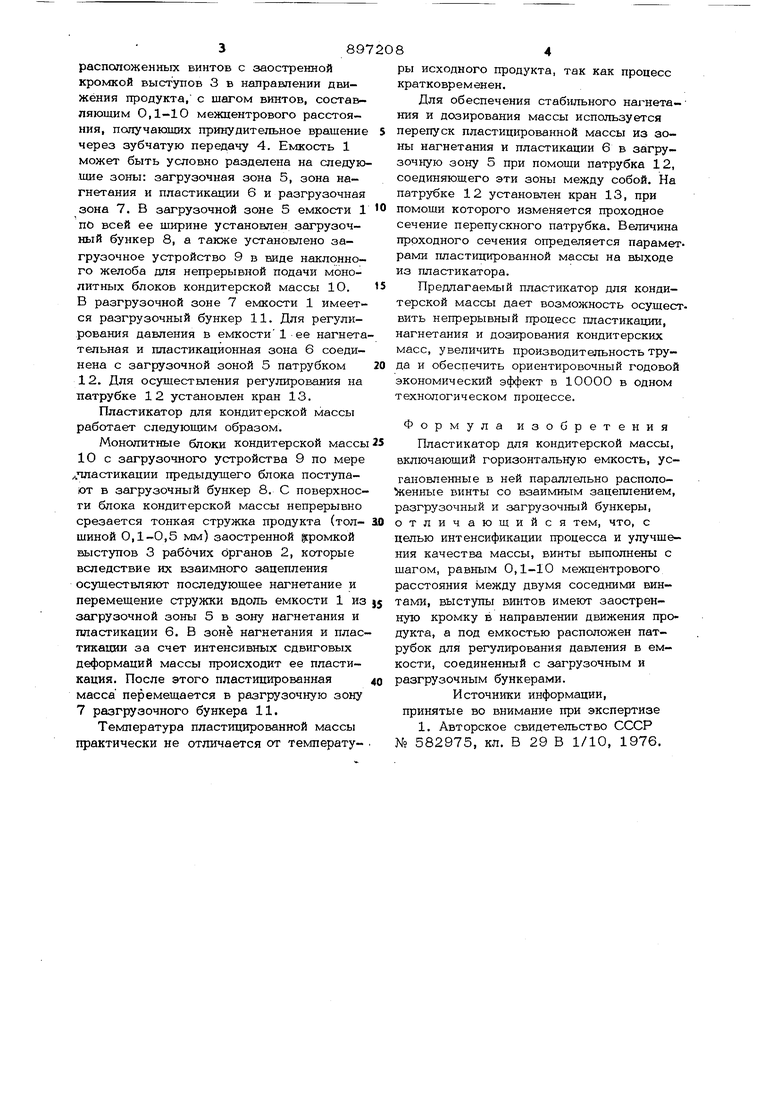

На фиг. 1 схематически изображен пластикатор, общий вид; на фиг. 2 - разрез на фиг. 1.

20

Пластикатор состоит из горизонтальной емкости 1 и установленных в ней рабочих органов 2 с возможностью взаимного зацепления в виде параллельно 389 расположенных винтов с заостренной кромкой выступов 3 в направлении движения продукта, с шагом винтов, составляющим 0,1-10 межцентрового расстояния, получающих принудительное вращение через зубчатую передачу 4. Емкость 1 может быть условно разделена на следую щие зоны: загрузочная зона 5, зона нагнетания и пластикации 6 и разгрузочная зона 7. В загрузочной зоне 5 емкости 1 по всей ее ширине установлен загрузочный бункер 8, а также установлено загрузочное устройство 9 в виде наклонного желоба для непрерывной подачи монолитных блоков кондитерской массы 10. В разгрузочной зоне 7 емкости 1 имеется разгрузочный бункер 11. Для регулирования давления в емкости1 ее нагнета тельная и пластикационная зона 6 соединена с загрузочной зоной 5 патрубком 12. Для осуществления регулирования на патрубке 12 установлен кран 13. Пластикатор для кондитерской массы работает следующим образом. Монолитные блоки кондитерской массы 10 с загрузочного устройства 9 по мере шастикации предыдущего блока поступают в загрузочный бункер 8. С поверхности блока кондитерской массы непрерывно срезается тонкая стружка продукта (толшиной 0,1-0,5 мм) заостренной йфомкой выступов 3 рабочих органов 2, которые вследствие их взаимного зацепления осуществляют последующее нагнетание и перемещение стружки вдоль емкости 1 из загрузочной зоны 5 в зону нагнетания и пластикации 6. В зон& нагнетания и плас тикации за счет интенсивных сдвиговых деформаций массы происходит ее пластикация. После этого пластицированная масса перемещается в разгрузочную зону 7 разгрузочного бункера 11. Температура пластицированной массы практически не отличается от температу8ры исходного продукта, так как процесс кратковременен. Для обеспечения стабильного нагнета- ния и дозирования массы используется перепуск пластищфованной массы из зоны нагнетания и пластикации 6 в загрузочную зону 5 при помощи патрубка 12, соединяющего эти зоны между собой. На патрубке 12 установлен кран 13, при помощи которого изменяется проходное сечение перепускного патрубка. Величина проходного сечения определяется параметрами пластицкрованной массы на выходе из пластикатора. Предлагаемый пластикатор для кондитерской массы дает возможность осуществить непрерывный процесс пластикации, нагнетания и дозирования кондитерских масс, увеличить производительность труда и обеспечить ориентировочный годовой экономический эффект в ЮООО в одном технологическом процессе. Формула изобретения Пластикатор для кондитерской массы, включающий горизонтальную емкость, установленные в ней параллельно располо женные винты со взаимным зацеплением, разгрузочный и загрузочный бункеры, отличающийся тем, что, с целью интенсификации процесса и улучшения качества массы, винты выполнены с шагом, равным 0,1-10 межцёнтрового расстояния между двумя соседними винтами, выступы винтов имеют заостренную кромку в направлении движения продукта, а под емкостью расположен патрубок для регулирования давления в емкости, соединенный с загрузочным и разгрузочным бункерами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 582975, кл. В 29 В 1/10, 1976.

%г.{

Авторы

Даты

1982-01-15—Публикация

1980-02-26—Подача