/

f s,

т

ел

ьо со 10

11

Изобретение относится к обработк резанием и может быть использовано в различных отраслях машиностроения при обработке резьбовых изделий на токарных, шлифовальных и других станках, не оснащенных коррекциониыми устройствами.

Известен способ многопроходного нарезания резьбы, при котором формообразование ее профиля осуществляют по методу копирования, для чего используют режущие инструменты (резцы шлифовальные круги и др.), спрофилированрше по форме впадины резьбы. Обработку осуществляют на станке, у которого шппндель, несущий заготоку, и суппорт с инструментом совершают взаимосвязанные винторезной цепью вращательное и поступательное движения. Обработку на всех проходах осуществляют при неизменно в продольном направлении относительно суппорта положении режущего инстмента lj .

Недостатком известного способа является то, что систематическая циклическая погрешность винторезной цепи станка полностью переносится в погрешность тага нарезаемой резьбы.

Известен способ многопроходного нарезания резьбы на станках с кинематически связанными между собой винторезной цепью шпинделем с заготовкой и суппортом с инструментом, включающим взаимосвязанные вращение и перемещение заготовки и инструмента. Причем, с целью уменьшения влияния циклической погрешности станка, заготовку перед каждым последую1цим проходом поворачивают на выбранный угол, а инструмент перемещают на величину, соответствую.шую закону заданной винтовой линии, при этом кинематическую цепь между заготовкой и инструментом размыкают 2J .

Недостатками зтого способа являются сложность осуществления с требуемой точностью поворота заготовки и измерения величины угла поворо та, необходимость размыкания винторезной цепи, определения расчетным путем смещения инструмента между проходами.

Цель изобретения - повьш ение точности резьбы.

Поставленная цель достигается тем, что согласно способу многопро2

ходкого нарезания резьбы на станках с кинематически связанными между собой шпинделем с заготовкой и суппортом с инструментом, включающему взаимосвязанные вращение заготовки и перемещение инструмента, перед чистовыми проходами суппорт смещают в продольном направлении, не разрывая винторезную цепь относительно неподвижной заготовки на расстояние, периода изменения циклической погрешности винторезной цепи, и одновременно инструмент перемещают относительно суппорта в противоположном направлении на такое же расстояние, причем эти операции повторяют соответствующее количество раз в пределах целого ггериода изменения погрешности.

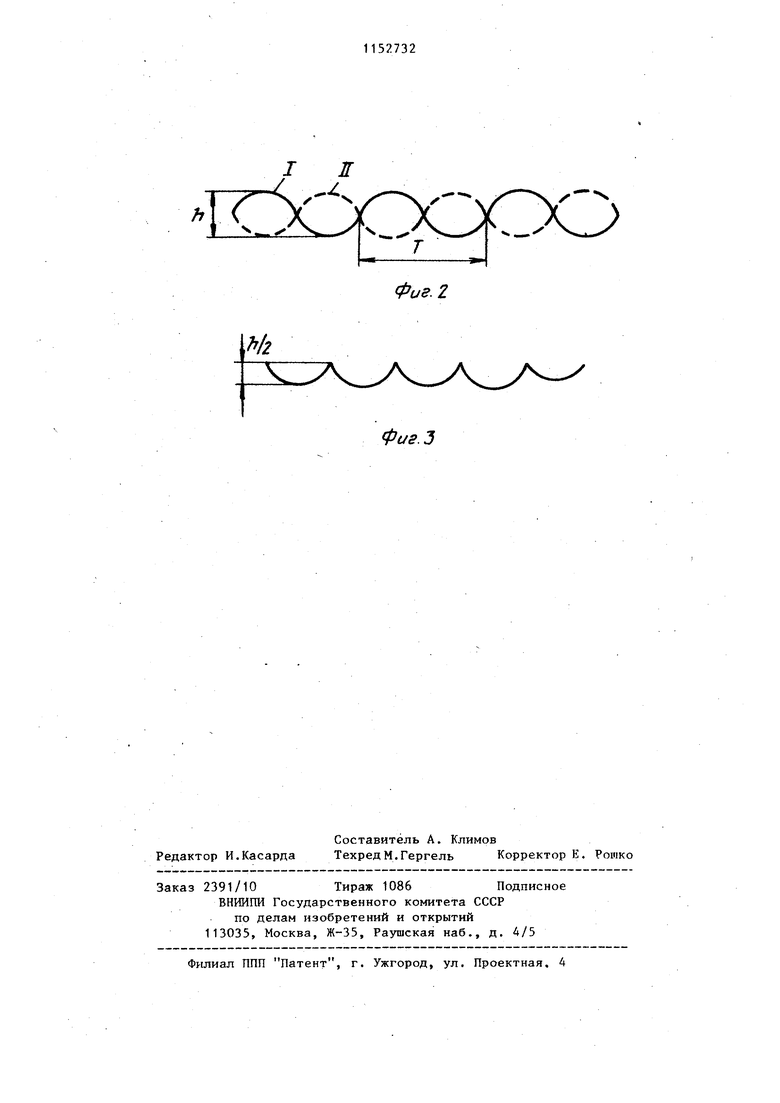

На фиг. 1 изображены соединенные винторезной цепью заготовка и режу1(ий инструмент и сообщаемые им в процессе обработки резьбы движения; на фиг. 2 - изменение погрешности шага резьбы при двух проходах; на фиг. 3 - изменение результирующей погрешности.

Способ многопроходного нарезания резьбы осуществляют следующим образом.

Заготовку 1 закрепляют в шпинделе 2, а режущий инструмент 3 - на каретке А суппорта 5. Настраивают винторезную цепь, соединяющую шпиндель и суппорт, на шаг нарезаемой резьбы с помощью органа 6 настройки. Установочные перемещения суппорта вдоль оси заготовки осуществляют вращением маточной гайки 7 винторезной цепи или вращением от привода 8 шпинделя 2. Устансвочные перемещения каретки 4 с инструментом 3 относительно суппорта осуществляют посредством винтовой пары 9, а инструмента- в радиальном направлении с помощью поперечного суппорта (не показан).

Резьбу нарезают методом многократных проходов, при выполнении каждого из которых заготовке 1 сообщают вращательное движение В( со скоростью резания, а инструменту 3 связанное с ним винторезной цепью перемещение П вдоль оси вращения заготовки. При этом шаг нарезанной на данном проходе резьбы имеет погрешность, амплитуда изменения которой равна амплитуде изменения систематической погрешности винторезной цепи. Для повышения точности шага окон чательно нарезанной резьбы, между чистовыми проходами суппорт 5 совместно с инструментом 3, не разрывая винторезную цепь,перемешают, вр щая гайку 7, вдоль оси заготовки 1 на расстояние, меньшее в несколько раз периода изменения погрешности винторезной цепи. Чтобы положение инструмента не изменилось относительно уже обработанной поверхности, его перемещаю совместно с кареткой 4 посредством винтовой пары 9 в направлении, противоположном смещению суппорта, но на такое же расстояние. Контроль перемещений осуществляют, например, микрометрическим индикаторным устройством. Операции по перемещению инструме та выполняют соответствующее количество раз- в пределах периода изменения погрещностп винторезной цепи. В результате выполнения указанны операций погрещность шага резьбы на каждом предыдутдем проходе смещена по фазе относительно погрешности пр дыдущего прохода, поэтому результирующая погрешность окончательно обработанной резьбы оказывается мен ше, чем погрешность на любом из про ходов. Пример. Нарезание резьбы осуществляют на токарном станке, имеющем систематическую погрешность винторезной цепи, которая изменяется периодически в соответствии с кривой 1 на фиг. 2. Период изменения этой погрешности Т 12 мм, амплиту да 0,01 мм. Допускается погрешность шага резьбы 0,006 мм. При выполнении по предлагаемому способу первого чистового прохода, нарезанная резьба будет иметь шаг с погрешностью, изменяющейся по кривой 1 при Т 12 мм и h 0,01 мм, что больше допустимого значения. Для уменьшения погрешности шага инструмент смещают вначале с суппортом, а затем в противоположном направлении с кареткой вдоль оси заготовки на половину периода изменения систематической погрешности, т.е. на 6 мм. Затем осуществляют следующий проход, после которого погрешность шага резьбы (кривая II) смещена относительно погрешности при предьщущем проходе .на половину ее периода, т.е. на 6 мм. Результирующая погрешность на- , резанной после двух чистовых проходов резьбы будет изменяться в соответствии с кривой (фиг. 3) с допустимой амплитудой .0,005 мм, т.е. в 2 раза меньшей амплитуды изменения погрешности на каждом отдельном проходе при нарезании резьбы по известному способу. Для того, чтобы еще больше повысить точность шага резьбы, необходимо уменьшить величину смещения инструмента между проходами, т.е. задавать ее равной не половине, а третьей и меньшей части периода. Предлагаемый способ повьш1ения точности нарезаемой резьбы прост и производителен.

I Ж

Ыг

Фие.2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нарезания резьбы (его варианты) | 1981 |

|

SU1016096A1 |

| Способ многопроходного нарезания резьбы асимметричного профиля | 1983 |

|

SU1135576A1 |

| СПОСОБ НАРЕЗАНИЯ ВНУТРЕННЕЙ МНОГОЗАХОДНОЙ РЕЗЬБЫ | 2003 |

|

RU2231429C1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| Станок для обработки разнонаправленных винтовых канавок | 1978 |

|

SU674833A1 |

| Устройство для нарезания резьбы на токарных станках | 1990 |

|

SU1818178A1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| ТОКАРНО-ЗАТЫЛОВОЧНЫЙ СТАНОК | 1992 |

|

RU2026160C1 |

| Гидрокопировальный резьботокарный станок | 1985 |

|

SU1313601A1 |

| Резьботокарный полуавтомат | 1986 |

|

SU1366330A1 |

СПОСОБ МНОГОПРОХОДНОГО НАРЕЗАНИЯ РЕЗЬБЫ на станках с кинематически связанными между собой винторезной цепью шпинделем с заготовкой и суппортом с инструментом, включающий взаимосвязанные вращение и перемещение заготовки и инструмента, отличающийся тем, что, с целью повышения точности резьбы, перед чистовыми проходами суппорт смещают в продольном направлении, не разрывая винторезную цепь, относительно неподвижной заготовки на расстояние, меньшее периода изменения циклической погрешности винторезной цепи, и одновременно инструмент перемещают относительно суппорта в противоположном направлении на такое же расстояние, причем эти операции повторяют соответствующее количество раз в пределах (Л целого периода изменения погрешности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металлорежущие станки | |||

| М,: Машгиз, 1960, с.521, фиг | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ОБРАБОТКИ ВИНТОВЫХ | 0 |

|

SU244067A1 |

Авторы

Даты

1985-04-30—Публикация

1983-06-27—Подача