Лта4

Voa

ta

М

в

сл

1C

4

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для слежения за расстоянием от горелки до изделия | 1987 |

|

SU1488152A1 |

| Способ управления перемещением сварочной горелки относительно стыка | 1980 |

|

SU975276A1 |

| Способ управления положением сварочной горелки и устройство для его осуществления | 1987 |

|

SU1544534A1 |

| Имитатор сварочной дуги для настройки и исследования дуговых датчиков | 1987 |

|

SU1599165A1 |

| Способ автоматического регулирования уровня сварочной ванны | 1988 |

|

SU1523286A1 |

| Устройство для слежения за линией стыка при электродуговой сварке плавящимся электродом | 1991 |

|

SU1834762A3 |

| Способ автоматического регулирования процесса дуговой сварки | 1988 |

|

SU1618544A1 |

| Система автоматического копирования линии сварного соединения | 1981 |

|

SU994174A1 |

| Способ управления сварочной горелки относительно стыка | 1988 |

|

SU1593823A1 |

| Способ управления положением электросварочной горелки относительно стыка и устройство для его осуществления (его варианты) | 1982 |

|

SU1087283A1 |

СПОСОБ СЛЕЖЕНИЯ ЗА СТЫКОМ ПРИ ДУГОЮЙ СВАРКЕ, при котором измеряют параметр сварочной цепи, сравнивают его с заданньм значением и по результату сравнения производят регулирование, отличаю щи йс я тем, что, с целью повьпиения качества сварного соединения, измерение параметра сварочной цепи осуществляют на фиксированном участке вьшета сварочного электрода.

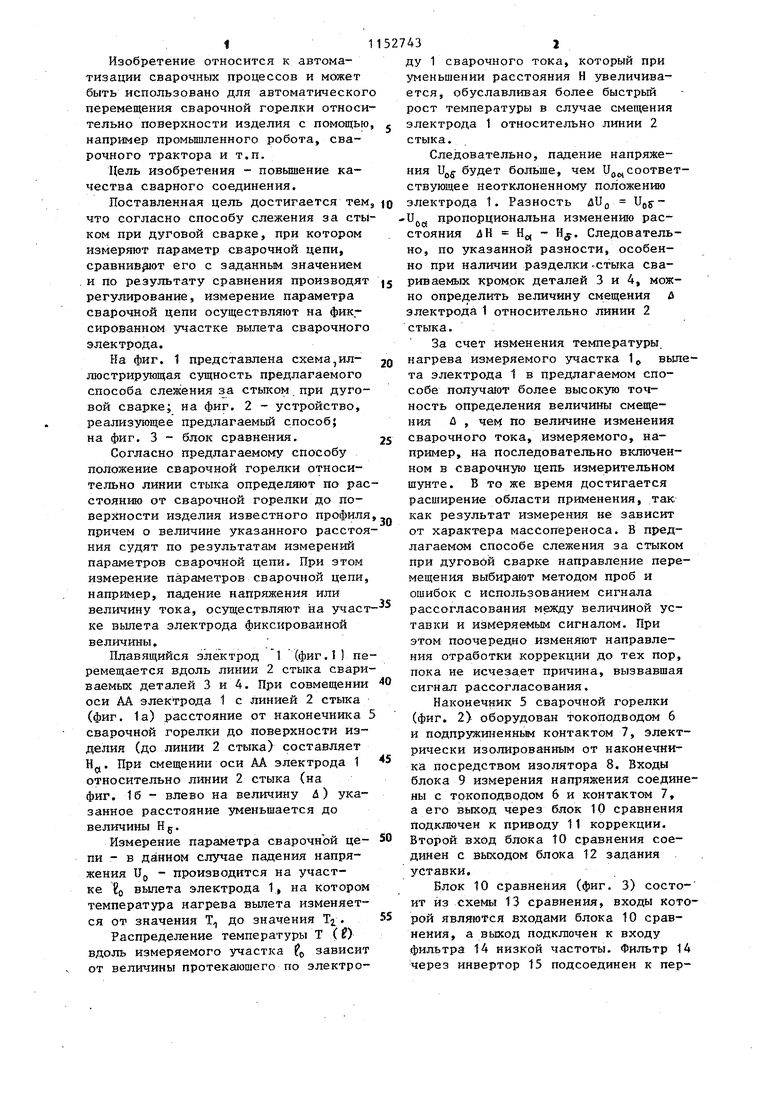

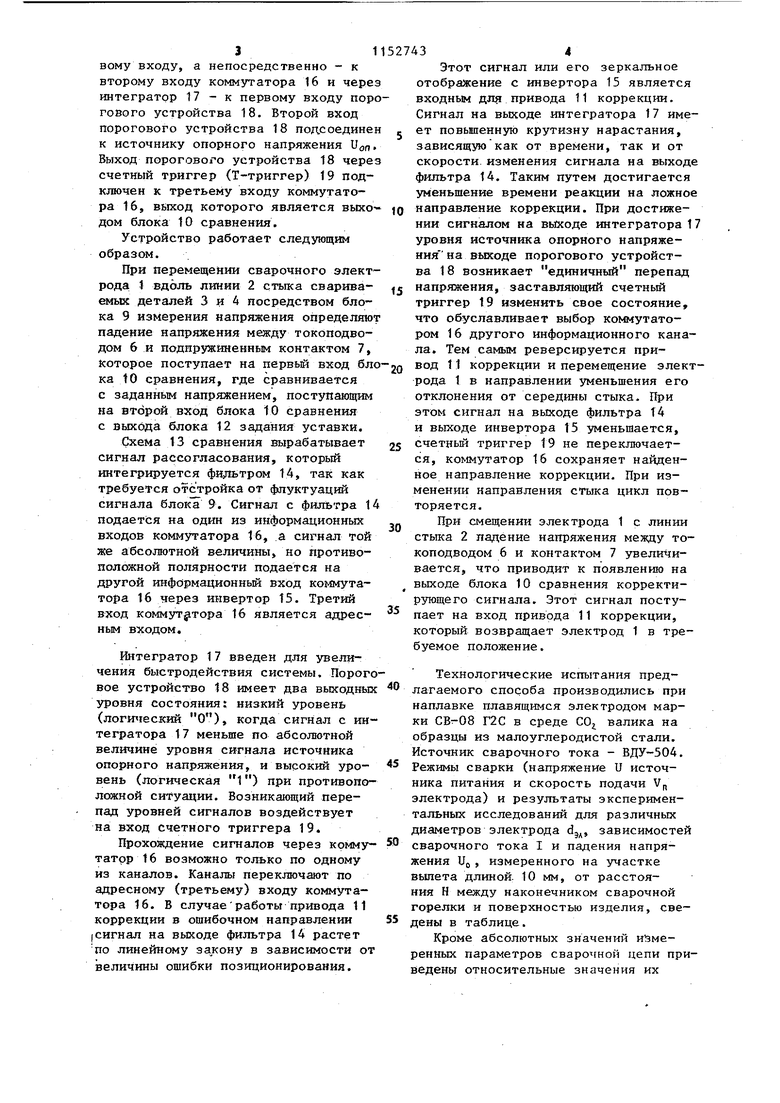

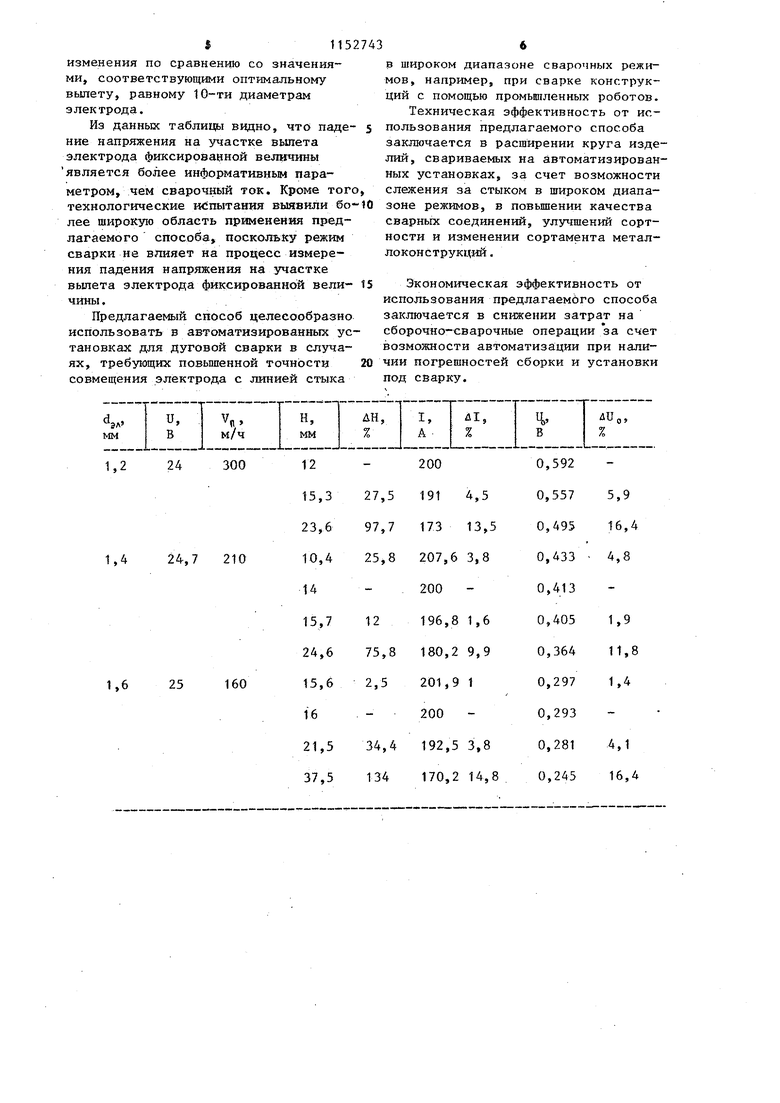

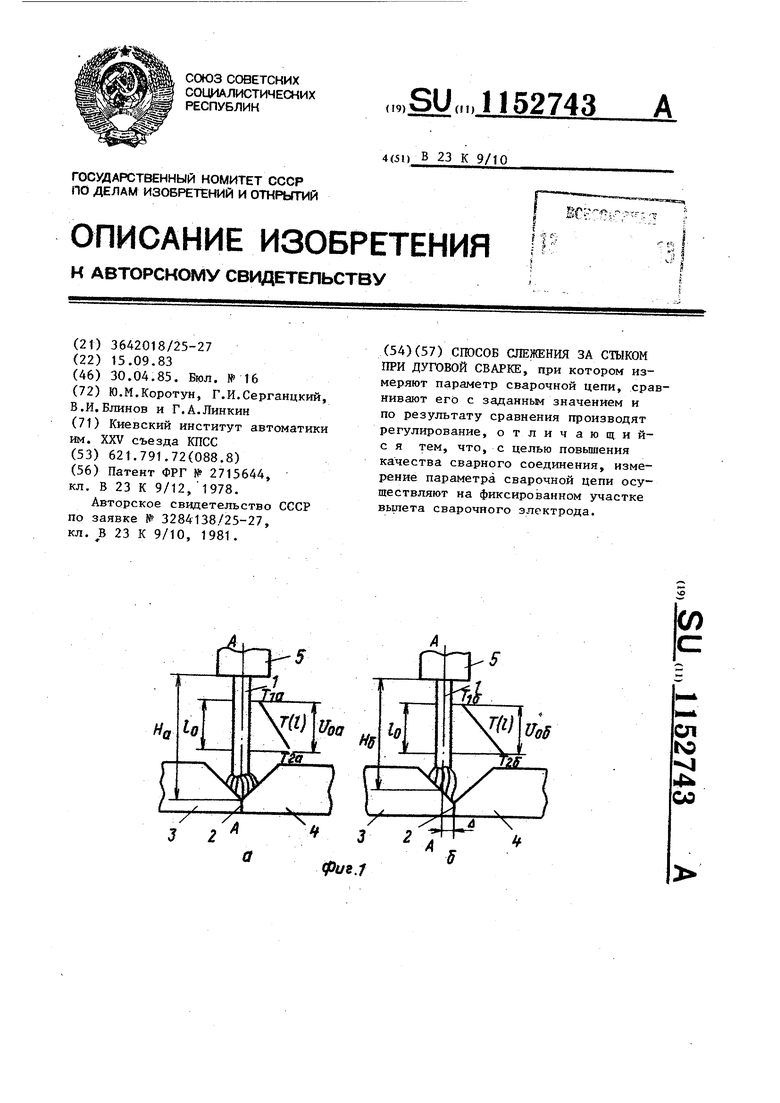

фиг,Г Изобретение относится к автоматизации сварочных процессов и может быть использовано для автоматическог перемещения сварочной горелки относи тельно поверхности изделия с помощью например промышленного робота, сварочного трактора и т.п. Цель изобретения - повышение качества сварного соединения. Поставленная цель достигается тем что согласно способу слежения за сты ком при дуговой сварке, при котором измеряют параметр сварочной цепи, сравнивают его с заданным значением и по результату сравнения производят регулирование, измерение параметра сварочной цепи осуществляют на фиксированном участке вылета сварочного электрода. На фиг. 1 представлена схема иллюстрирующая сущность предлагаемого способа слежения за стыком при дуговой сварке; на фиг. 2 - устройство, реализующее предлагаемый способ; на фиг. 3 - блок сравнения. Согласно предлагаемому способу положение сварочной горелки относительно линии стыка определяют по рас стоянио от сварочной горелки до поаерхтюсти изделия известного профиля причем о величине указанного расстоя ния судят по результатам измерений параметров сварочной цепи. При этом измерение параметров сварочной цепи, например, падение напряжения или величину тока, осуществляют на участ ке вылета электрода фиксированной величины. Плавящийся электрод I (фиг.1 ) пе ремещается вдоль линии 2 стыка свари ваемых деталей 3 и 4. При совмещении оси АА электрода 1 с линией 2 стыка (фиг. 1а) расстояние от наконечника сварочной горелки до поверхности изделия (до линии 2 стыка) составляет Нд. При смещении оси АА электрода 1 относительно линии 2 стыка (на фиг. 16 - влево на величину Д) указанное расстояние уменьшается до величины Hg. Измерение параметра сварочной цепи - в данном случае падения напряжения Ujj - производится на участке о вылета электрода 1, на котором температура нагрева вылета изменяется от значения Т до значения Tj. Распределение температуры Т () вдоль измеряемого участка fj, зависит от величины протекающего по электро431ду 1 сварочного тока, который при уменьшении расстояния Н увеличивается j обуславливая более быстрый рост температуры в случае смещения электрода 1 относительно линии 2 стыка. Следовательно, падение напряжения Ugj будет больше, чем U соответствующее неотклоненному положению электрода 1. Разность dUo U g-Uj y пропорциональна изменению расстояния dH Н. Следовательно, по указанной разности, особенно при наличии разделки -стыка сваривае№ х кромок деталей 3 и 4, можно определить величину смещения д электрода 1 относительно линии 2 стыка. За счет изменения температуры нагрева измеряемого з астка 1, вьшета электрода 1 в предлагаемом способе получают более высокзто точность определения величины смещения Л , чем по величине изменения сварочного тока, измеряемого, например, на последовательно включенном в сварочную цепь измерительном шунте. В то же время достигается расширение области применения, так как результат измерения не зависит от характера массопереноса. В предлагаемом способе слежения за стыком при дуговой сварке направление перемещения выбирают методом проб и ошибок с использованием сигнала рассогласования между величиной уставки и измеряемым сигналом. При этом поочередно изменяют направления отработки коррекции до тех пор, пока не исчезает причина, вызвавшая сигнал рассогласования. Наконечник 5 сварочной горелки (фиг, 2) оборудован токоподводом 6 и подпружиненньм контактом 7, электрически изолированным от наконечника посредством изолятора 8. Входы блока 9 измерения напряжения соединены с токоподводом 6 и контактом 7, а его выход через блок 10 сравнения Подключен к приводу 11 коррекции. Второй вход блока ТО сравнения соединен с выходом блока 12 задания уставки. Блок 10 сравнения (фиг. 3) состоит из схемы 13 сравнения, входы которой являются входами блока 10 сравнения, а выход подключен к входу фильтра 14 низкой частоты. Фильтр 14 через инвертор 15 подсоединен к первому входу, а непосредственно - к второму входу коммутатора 16 и через интегратор 17 - к первому входу порогового устройства 18. Второй вход порогового устройства 18 подсоединен к источнику опорного напряжения UOD. Выход порогового устройства 18 через счетный триггер (Т-триггер) 19 подключен к третьему входу коммутатора 16, выход которого является выхо дом блока 10 сравнения.

Устройство работает следующим образом.

При перемещении сварочного электрода 1 вдоль линии 2 стыка свар иваемых деталей 3 и посредством блока 9 измерения напряжения определяют падение напряжения между токоподводом 6 и подпружиненным контактом 7, которое поступает на первьй вход блока t О сравнения, где сравнивается с заданным напряжением, поступающим на второй вход блока tO сравнения с выхода блока 12 задания уставки.

Схема 13 сравнения вырабатывает сигнал рассогласования, который интегрируется фидатром 14, так как требуется отстройка от флуктуации сигнала блок 9. Сигнал с фильтра 14 подается на один из информационных входов коммутатора 16, а сигнал той же абсолютной величины, но противоположной полярности подается на другой информационный вход коммутатора 16 через инвертор 15. Третий вход коммутатора 16 является адресным входом.

Интегратор 17 введен для увеличения быстродействия системы. Пороговое устройство 18 имеет два выходных ЗФовня состояния: низкий уровень (логшгеский О), когда сигнал с интегратора 17 меньше по абсолютной величине уровня сигнала источника опорного напряжения, и высокий уровень (логическая 1) при противоположной ситуации. Возникающий перепад уровней сигналов воздействует на вход счетного триггера 19.

Прохождение сигналов через коммутатор 16 возможно только по одному из каналов. Каналы переключают по адресному (третьему) входу коммутатора 16. В случаеработы привода 11 коррекции в ошибочном направлении |Сигнал на выходе фильтра 14 растет по линейному закону в зависимости от величины ошибки позиционирования.

Этот сигнал или его зеркальное отображение с инвертора 15 является входным для привода 11 коррекции. Сигнал на вькоде интегратора 17 имее ет повьвпенную крутизну нарастания, зависящую как от времени, так и от скорости изменения сигнала на выходе фильтра 14. Таким путем достигается уменьшение времени реакции на ложное

Q направление коррекции. При достижении сигналом на выходе интегратора 17 уровня источника опорного напряжения на вькоде порогового устройства 18 возникает единичный перепад

5 напряжения, заставляющий счетный триггер 19 изменить свое состояние, что обуславливает выбор коммутатором 16 другого информационного канала. Тем самым реверсируется приQ вод 11 коррекции и перемещение электрода 1 в направлении уменьшения его отклонения от середины стыка. При этом сигнал на выходе фильтра Т4 и выходе инвертора 15 уменьшается,

5 счетньй триггер 19 не переключается, коммутатор 16 сохраняет найденное направление коррекции. При изменении направления стыка цикл повторяется.

При смещении электрода 1 с линии стыка 2 падение напряжения между токоподводом 6 и контактом 7 увеличивается, что приводит к появлению на выходе блока 10 сравнения корректирзтощего сигнала. Этот сигнал поступает на вход привода 11 коррекции, который возвращает электрод 1 в требуемое положение.

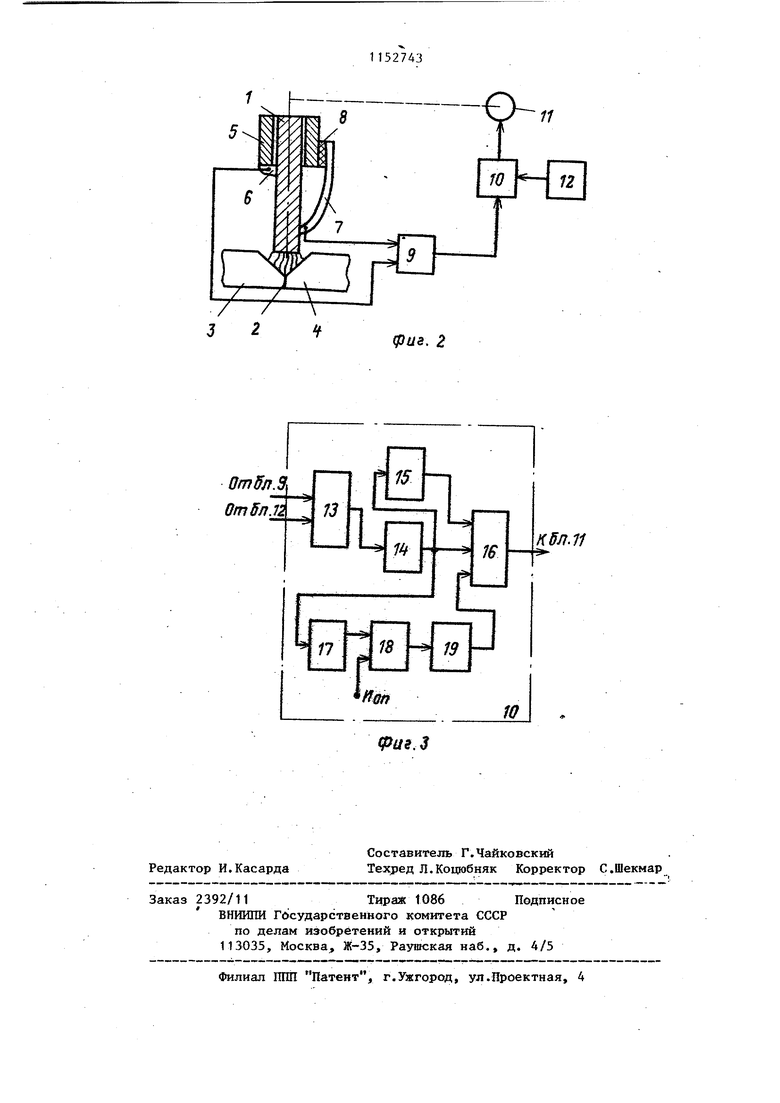

Технологические испытания предлагаемого способа производились при наплавке плавящимся электродом марки Г2С в среде СО валика на образцы из малоуглеродистой стали. Источник сварочного тока - ЕДУ-504.

Режимы сварки (напряжение U источника питания и скорость подачи V электрода) и результаты экспериментальных исследований для различных диаметров электрода d, зависимостей

сварочного тока I и падения напряжения UQ, измеренного на участке выпета длиной. 10 мм, от расстояния Н между наконечником сварочной горелки и поверхностью изделия, све-

даны в таблице.

Кроме абсолютных значений иЭмеренных параметров сварочной цепи приведены относительные значения их

$11527436

изменения по сравнению со значения-в широком диапазоне сварочных режими, соответствующими оптимальномумов, например, при сварке конструквьшету, равному 10-ти диаметрамций с помощью промьтленных роботов, электрода.Техническая эффективность от исИз данных таблищ 1 видно, что паде- 5пользования предлагаемого способа

ние напряжения на участке выпетазаключается в расширении круга издеэлектрода фиксированной величинылий, свариваемых на автоматизированявляется более информативным пара-ных установках, за счет возможности

метром, чем сварочный ток. Кроме того,слежения за стыком в широком диапатехнологические испытания выявили бо-10зоне режимов, в повьппении качества

лее широкзгю область применения пред-сварных соединений, улучшений сортлагаемого способа, поскольку режимности и изменении сортамента металсварки не влияет на процесс измере-локонструкций. ния падения напряжения на участке

вылета электрода фиксированной вели- 15 Экономическая эффективность от

чины.использования предлагаембго способа

Предлагаемый способ целесообразнозаключается в снижении затрат на

использовать в автоматизированных ус-сборочно-сварочные операции за счет

тановках для дуговой сварки в случа-возможности автоматизации при налиях, треб тощих повьш1енной точности 20чии погрешностей сборки и установки

совмещения электрода с линией стыкапод сварку.

КбЛ.Ц

tfm

ае.З

| Способ отбора материнских растений Betula pendula, продуцирующих семенное потомство с разной стабильностью генетического материала соматических клеток, по уровню флуктуирующей асимметрии листовой пластинки | 2019 |

|

RU2715644C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР по заявка № 3284138/25-27, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-04-30—Публикация

1983-09-15—Подача