Изобретение относится к автоматизации сварочных процессов и может быть использовано при разработке и исследованиях систем автоматического наведения электрода на линию стыка с использованием сварочной дуги в качестве информацион:юго параметра.

Цель изобретения - упрощение методики применения имитатора и повышение точности имитации сварочной дуги при настройке и исследованиях систем

автоматического наведения электрода на линию шва.

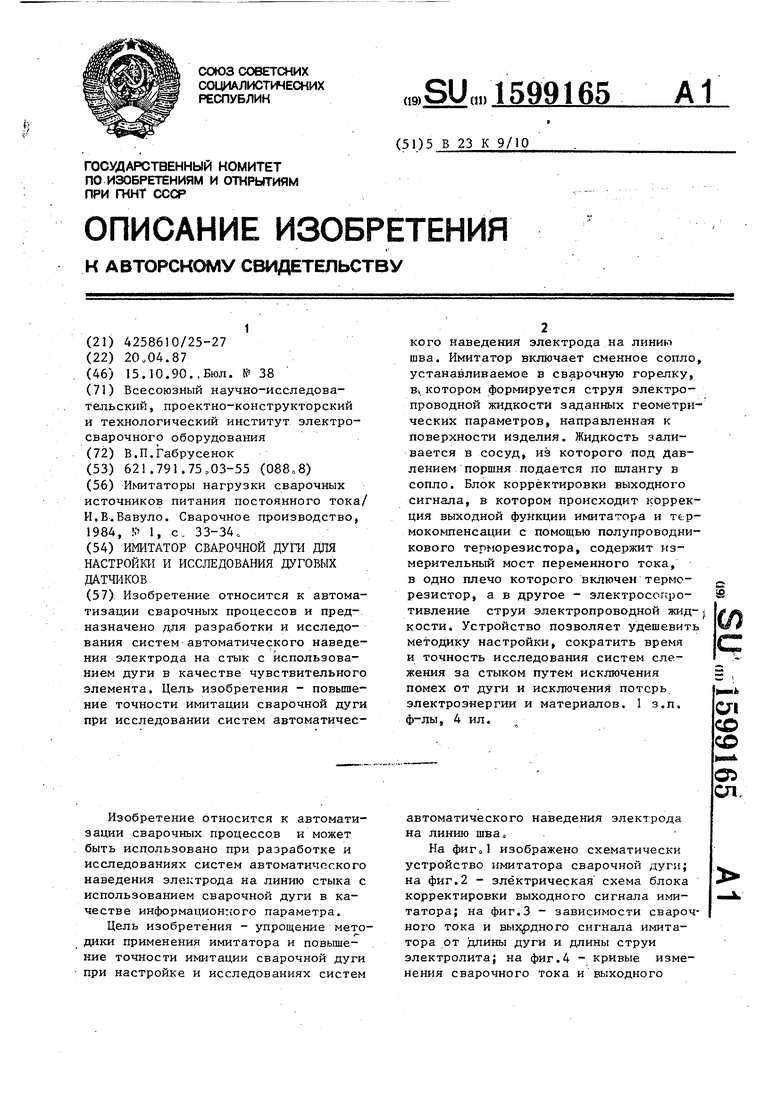

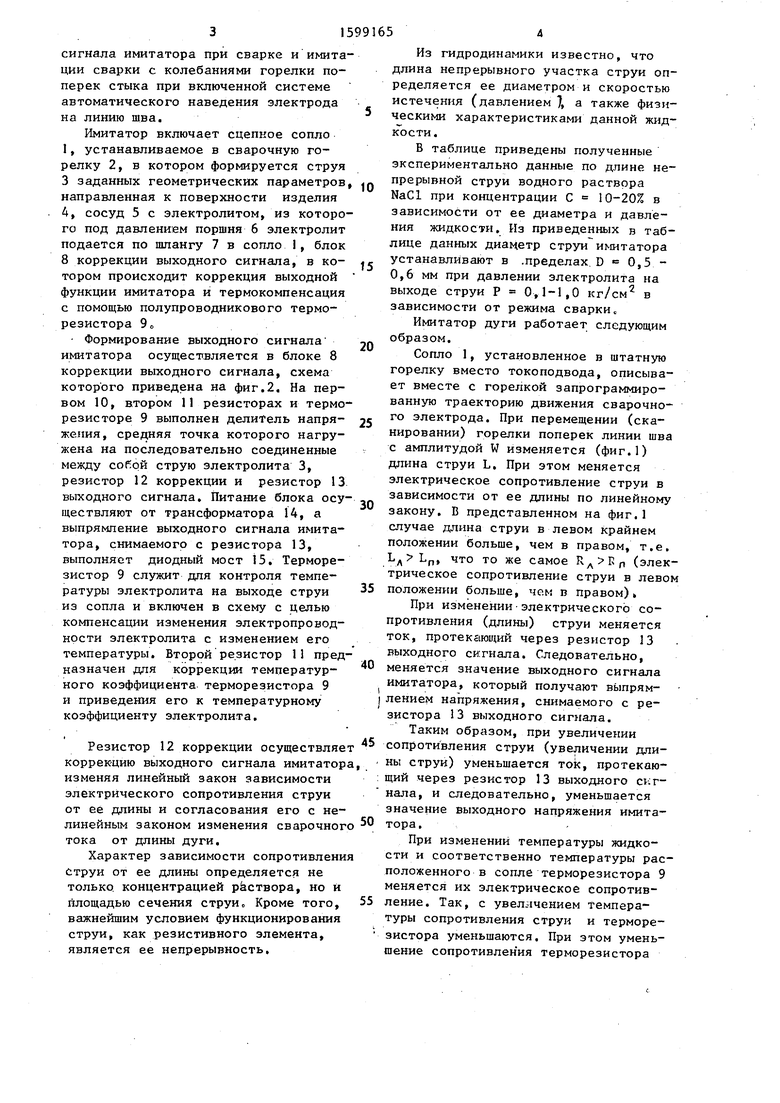

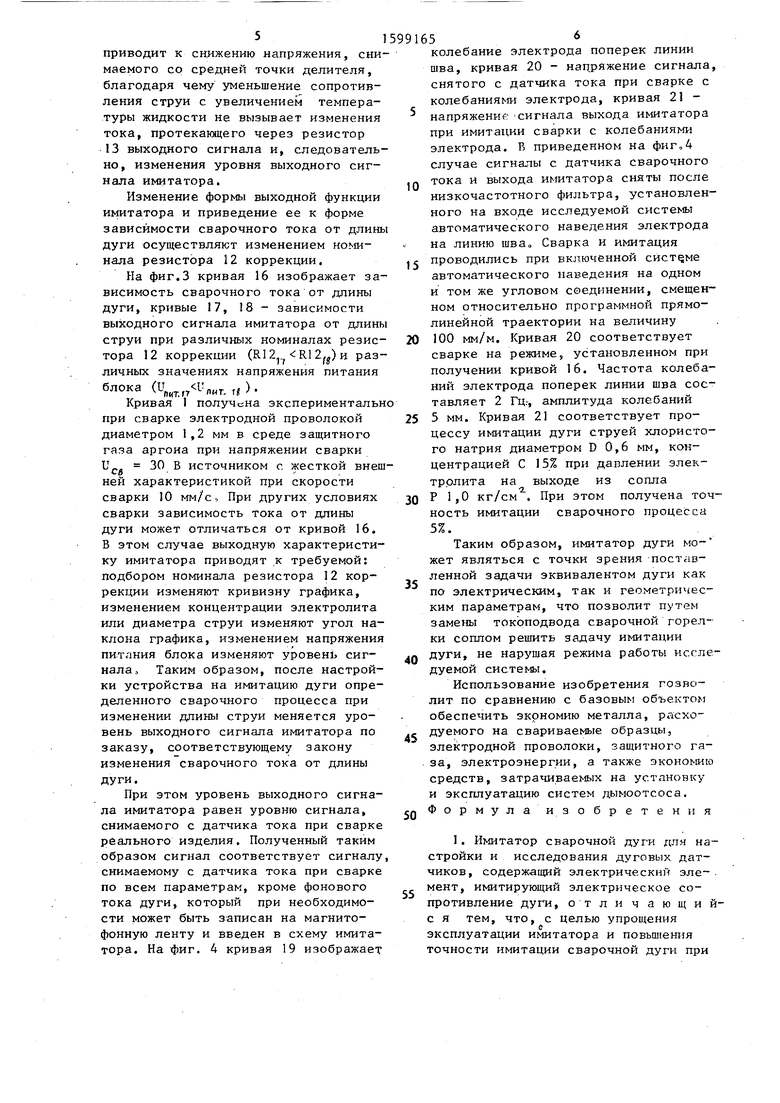

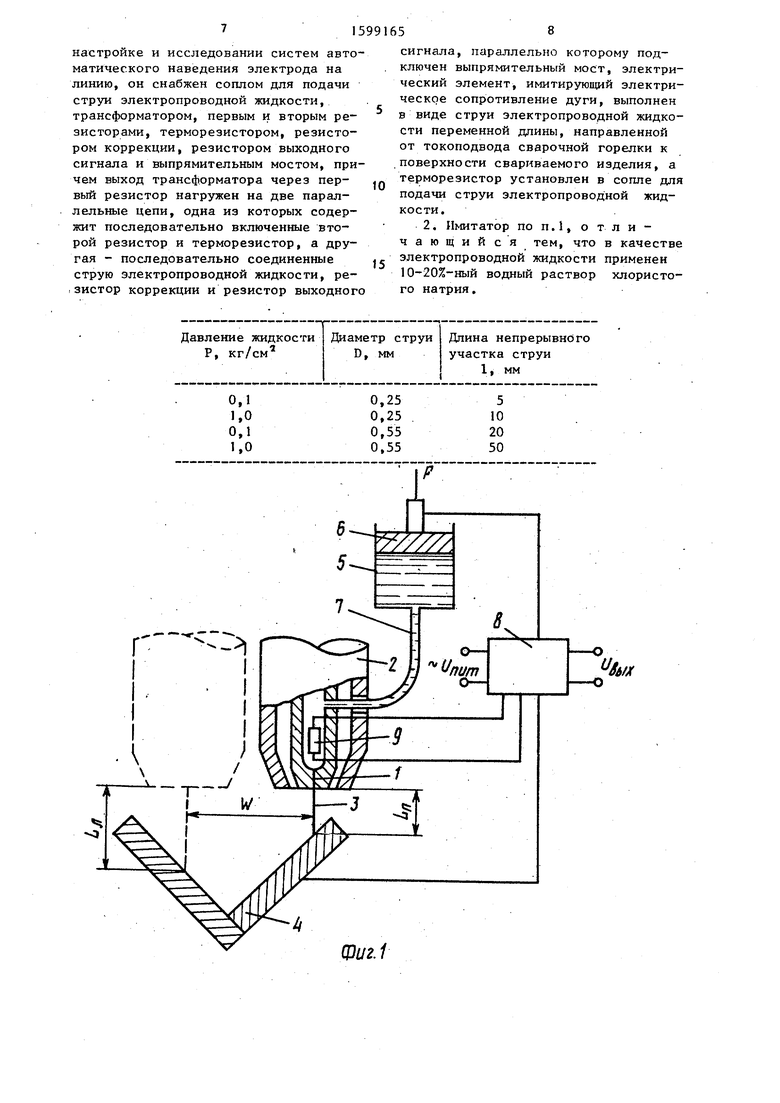

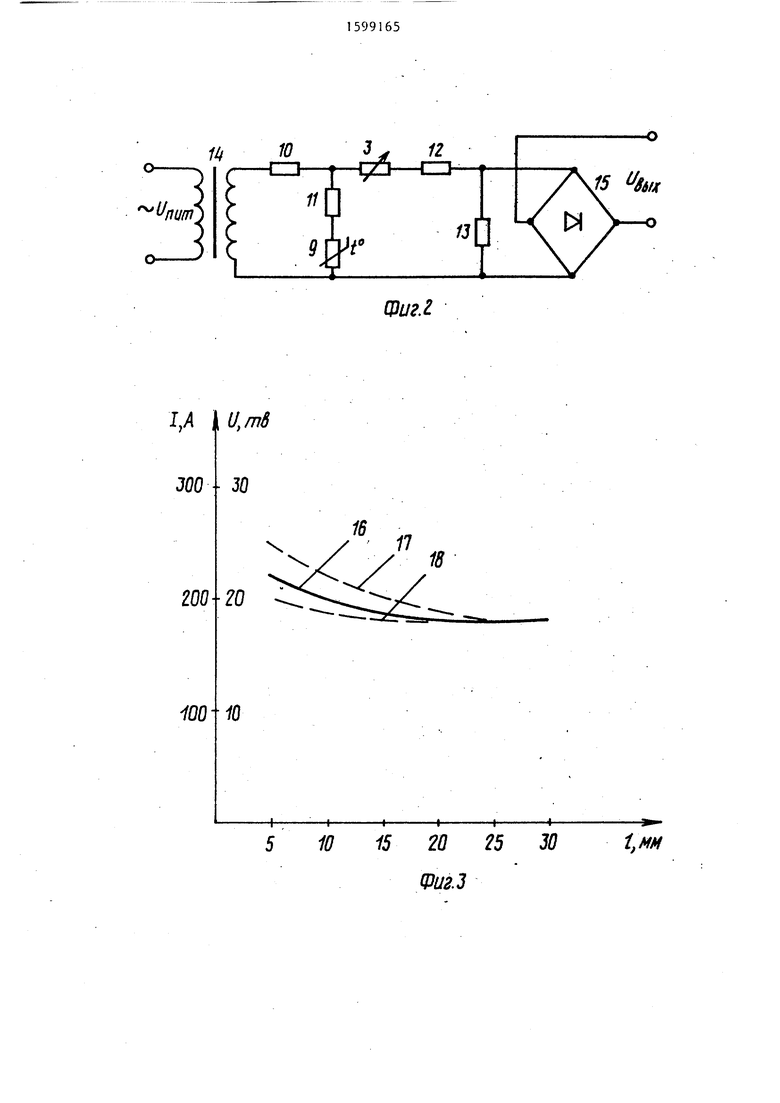

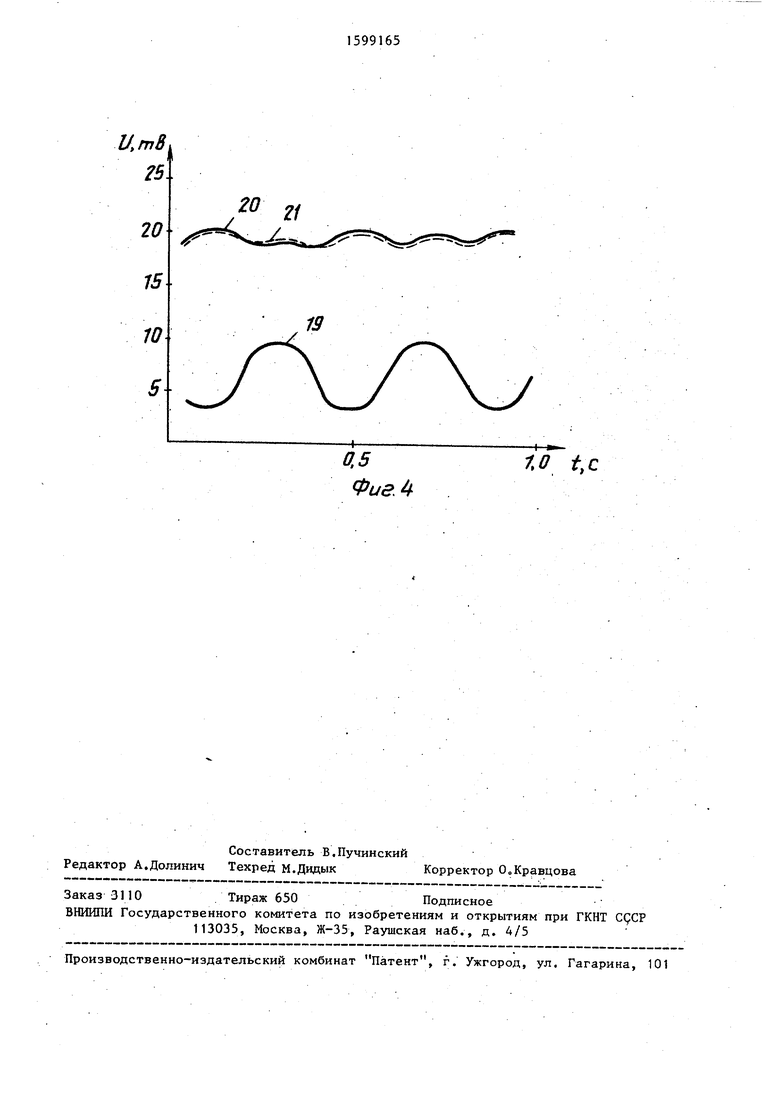

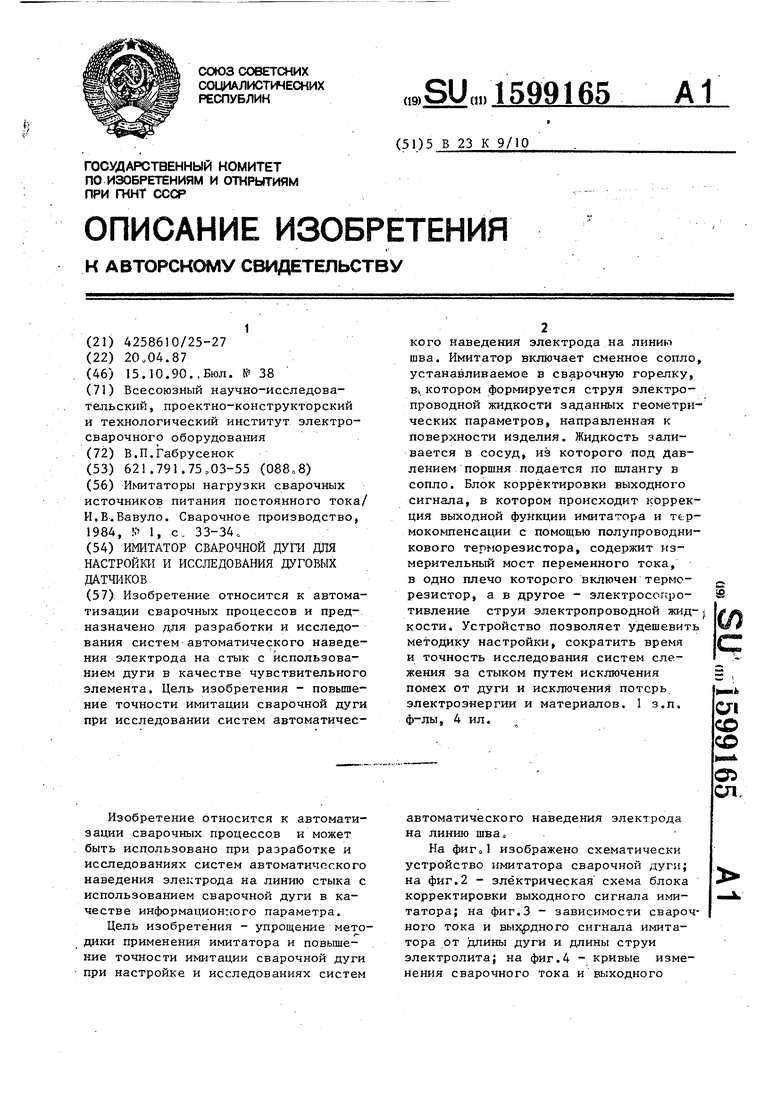

На фиго изображено схематически устройство имитатора сварочной дуги; на фиг.2 - электрическая схема блока корректировки выходного сигнала имитатора; на фиг.З - зависимости сварочного тока и выходного сигнала имитатора от длины дуги и длины струи электролита; на фиг.4 - кривые изменения сварочного тока и вь ходного

сигнала имитатора при сварке и имитации сварки с колебаниями горелки поперек стыка при включенной системе автоматического наведения электрода на линию шва.

Имитатор включает сцепное сопло 1, устанавливаемое в сварочную горелку 2, в котором формируется струя 3 заданных геометрических параметров направленная к поверхности изделия 4, сосуд 5 с электролитом, из которого под давлением поршня 6 электролит подается по шлангу 7 в сопло 1, блок 8 коррекции выходного сигнала, в котором происходит коррекция выходной функции имитатора и термокомпенсация с помощью полупроводникового терморезистора 9 о

Формирование выходного сигнала имитатора осуществляется в блоке 8 коррекции выходного сигнала, схема которого приведена на фиг.2. На первом 10, втором 11 резисторах и терморезисторе 9 выполнен делитель напряжения, средняя точка которого нагружена на последовательно соединенные между струю электролита 3, резистор 12 коррекции и резистор 13 выходного сигнала. Питание блока осуществляют от трансформатора 14, а выпрямление выходного сигнала имитатора, снимаемого с резистора 13, выполняет диодный мост 15. Терморезистор 9 служит для контроля температуры электролита на выходе струи из сопла и включен в схему с целью компенсации изменения электропроводности электролита с изменением его температуры. Второй резистор 11 предназначен для коррекции температурного коэффициента терморезистора 9 и приведения его к температурному коэффициенту электролита.

Резистор 12 коррекции осуществляет коррекцию выходного сигнала имитатора, изменяя линейный закон зависимости электрического сопротивления струи от ее длины и согласования его с нелинейным законом изменения сварочного тока от длины дуги.

Характер зависимости сопротивления Струи от ее длины определяется не только концентрацией раствора, но и площадью сечения струи. Кроме того, важнейшим условием функционирования струи, как резистивного элемента, является ее непрерывность.

0

5

0

5

Из гидродинамики известно, что длина непрерывного участка струи определяется ее диаметром и скоростью истечения (давлением ), а также физи- ч ескими характеристиками данной жидкости.

В таблице приведены полученные экспериментально данные по длине непрерывной струи водного раствора NaCl при концентрации С 10-20% в зависимости от ее диаметра и давления жидкости. Из приведенных в таблице данных диацетр струи имитатора устанавливают в .пределах. D 0,5 - 0,6 мм при давлении электролита на выходе струи Р 0,1-1,0 кг/см в зависимости от режима сварки„

Имитатор дуги работает следующим образом.

Сопло 1, установленное в штатную горелку вместо токоподвода, описывает вместе с горелкой запрограммированную траекторию движения сварочного электрода. При перемещении (сканировании) горелки поперек линии шва с амплитудой W изменяется (фиг.1) длина струи L. При этом меняется электрическое сопротивление струи в зависимости от ее длины по линейному закону. В представленном на фиг.1 случае длина струи в левом крайнем положении больше, чем в правом, т.е. что то же самое КдЖ (электрическое сопротивление струи в левом положении больше, чем в правом)

При изменении электрического сопротивления (длины) струи меняется ток, протекающий через резистор 13 выходного сигнала. Следовательно, меняется значение выходного сигнала имитатора, который получают выпрям- I лением напряжения, снимаемого с резистора 13 выходного сигнала.

Таким образом, при увеличении 5 сопротивления струи (увеличении длины струи) уменьшается ток, протекающий через резистор 13 выходного сигнала, и следовательно, уменьшается значение выходного напряжения имитатора.,

При изменений температуры жидкости и соответственно температуры расположенного в сопле терморезистора 9 меняется их электрическое сопротивление. Так, с увеллчением Температуры сопротивления струи и терморезистора уменьшаются. При этом уменьшение сопротивлен ия терморезистора

0

5

0

0

5

приводит к снижению напряжения, снимаемого со средней точки делителя, благодаря чему уменьшение сопротивления струи с увеличением температуры жидкости не вызывает изменения тока, протекающего через резистор 13 выходного сигнала и, следовательно, изменения уровня выходного сигнала имитатора.

Изменение формы выходной функции имитатора и приведение ее к форме зависимости сварочного тока от длины дуги осуществляют изменением ноьм- нала резистора 12 коррекции.

На фиг.З кривая 16 изображает зависимость сварочного тока от длины дуги, кривые 17, 18 - зависимости выходного сигнала имитатора от длины струи при различных номиналах резистора 12 коррекции (RI2.j R1 и различных значениях напряжения питания

блока a;,,,t n«r.T«)Кривая 1 получена экспериментальн при сварке электродной проволокой диаметром 1,2 мм в среде защитного газа аргона при напряжении сварки Up 30 В источником с жесткой внешней характеристикой при скорости сварки 10 мм/с. При других условиях сварки зависимость тока от длины дуги может отличаться от кривой 16. В этом случае выходную характеристику имитатора приводят к требуемой: подбором номинала резистора 12 коррекции изменяют кривизну графика, изменением концентрации электролита или диаметра струи изменяют угол наклона графика, изменением напряжения пил-ання блока изменяют уровень сигнала Таким образом, после настройки устройства на имитацию дуги определенного сварочного процесса при изменении длины струи меняется уровень выходного сигнала имитатора по заказу, соответствующему закону изменения сварочного тока от длины дуги.

При этом уровень выходного сигнала имитатора равен уровню сигнала, снимаемого с датчика тока при сварке реального изделия. Полученный таким образом сигнал соответствует сигналу снимаемому с датчика тока при сварке по всем параметрам, кроме фонового тока дуги, который при необходимости может быть записан на магнитофонную ленту и введен в схему имитатора. На фиг. 4 кривая 19 изображает

0

5

0

5

0

5

0

5

0

колебание электрода поперек линии шва, кривая 20 - нацряжение сигнала, снятого с датчика тока при сварке с колебаниями электрода, кривая 21 - напряжение сигнала выхода имитатора при имитации сварки с колебаниями электрода. В приведенном на фиг,4 случае сигналы с датчика сварочного тока и выхода имитатора сняты после низкочастотного фильтра, установленного на входе исследуемой системы автоматического наведения электрода на линию швао Сварка и имитация проводились при включенной системе автоматического наведения на одном и том же угловом соединении, смещенном относительно программной прямолинейной траектории на величину 100 мм/м. Кривая 20 соответствует сварке на режиме, установленном при получении кривой 16. Частота колебаний электрода поперек линии шва составляет 2 Гц.-, амплитуда колебаний 5 мм. Кривая 21 соответствует процессу имитации дуги струей хлористого натрия диаметром D 0,6 мм, концентрацией С 15% при давлении электролита на выходе из сопла Р 1,0 кг/см . При этом получена точность имитации сварочного процесса 5%.

Таким образом, имитатор дуги мо- жет являться с точки зрения поставленной задачи эквивалентом дуги как по электрическим, так и геометрическим параметрам, что позволит путем замены токоподвода сварочной горелки соплом решить задачу имитации дуги, не нарушая режима работы исследуемой систе.

Использование изобретения гозво- лит по сравнению с базовым объектом обеспечить экономию металла, расходуемого на свариваемые образцы, электродной проволоки, защитного га- за, электроэнергии, а также экономию средств, затрачиваемых на установку и эксплуатацию систем дымоотсоса. Формулаизобретения

I. Имитатор сварочной дуги для настройки и исследования дуговых датчиков, содержащий электрический эле- мент, имитирующий электрическое сопротивление дуги, отличающий- с я тем, что, с целью упрощения эксплуатации имитатора и повьш1ения точности имитации сварочной дуги при

настройке и исследовании систем автоматического наведения электрода на линию, он снабжен соплом для подачи струи электропроводной жидкости, трансформатором, первым и вторым резисторами, терморезистором, резистором коррекции, резистором выходного сигнала и выпрямительным мостом, причем выход трансформатора через первый резистор нагружен на две параллельные цепи, одна из которых содержит последовательно включенные второй резистор и терморезистор, а другая - последовательно соединенные струю электропроводной жидкости, ре- ,зистор коррекции и резистор выходного

сигнала, параллельно которому подключен выпрямительный мост, электрический элемент, имитирующий электрическое сопротивление дуги, выполнен в виде струи электропроводной жидкости переменной длины, направленной от токоподвода сварочной горелки к поверхности свариваемого изделия, а терморезистор установлен в сопле для подачи струи электропроводной жидкости.

2. Имитатор по п.1, о т л и - чающийся тем, что в качестве электропроводной жидкости применен 10-20%-ный водный раствор хлористого натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ НА ВЕТРУ | 2010 |

|

RU2465997C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ НА ОТКРЫТЫХ ПЛОЩАДКАХ | 2016 |

|

RU2643757C2 |

| Имитатор сварочной дуги | 1988 |

|

SU1600937A1 |

| Горелка для сварки магнитоуправляемой дугой | 1988 |

|

SU1590258A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ЭЛЕКТРОСВАРОЧНОЙ ГОРЕЛКИ ОТНОСИТЕЛЬНО СТЫКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051015C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2490103C1 |

| Способ дуговой сварки с принудительным охлаждением и устройство для его осуществления | 1989 |

|

SU1742002A1 |

| Тренажер сварщика | 1989 |

|

SU1663619A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНОМ ГАЗЕ (ВАРИАНТЫ) | 1998 |

|

RU2176946C2 |

Изобретение относится к автоматизации сварочных процессов и предназначено для разработки и исследования систем автоматического наведения электрода на стык с использованием дуги в качестве чувствительного элемента. Цель изобретения - повышение точности имитации сварочной дуги при исследовании систем автоматического наведения электрода на линию шва. Имитатор включает в себя сменное сопло, устанавливаемое в сварочную горелку, в котором формируется струя электропроводной жидкости заданных геометрических параметров, направленная к поверхности изделия. Жидкость заливается в сосуд, из которого под давлением поршня подается по шлангу в сопло. Блок корректировки выходного сигнала, в котором происходит коррекция выходной функции имитатора и термокомпенсации с помощью полупроводникового терморезистора, содержит измерительный мост переменного тока, в одно плечо которого включен терморезистор, а в другое - электросопротивление струи электропроводной жидкости. Устройство позволяет удешевить методику настройки, сократить время и точность исследования систем слежения за сыком путем исключения помех от дуги и исключения потерь электроэнергии и материалов. 1 з.п. ф-лы, 4 ил.

Фиг. 1

м

1И и.б

300 30

200-20

т-10

10 15 20 25 30

fPLl2.3

о

74 л//

Щиг2

и1J.

i,MM

и.тВ 2В

20 15 W

s

0.5

ФигЛ

го f,c

| Имитаторы нагрузки сварочных источников питания постоянного тока/ И.В.Вавуло | |||

| Сварочное производство, 1984, N 1, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1990-10-15—Публикация

1987-04-20—Подача