0

00 О)

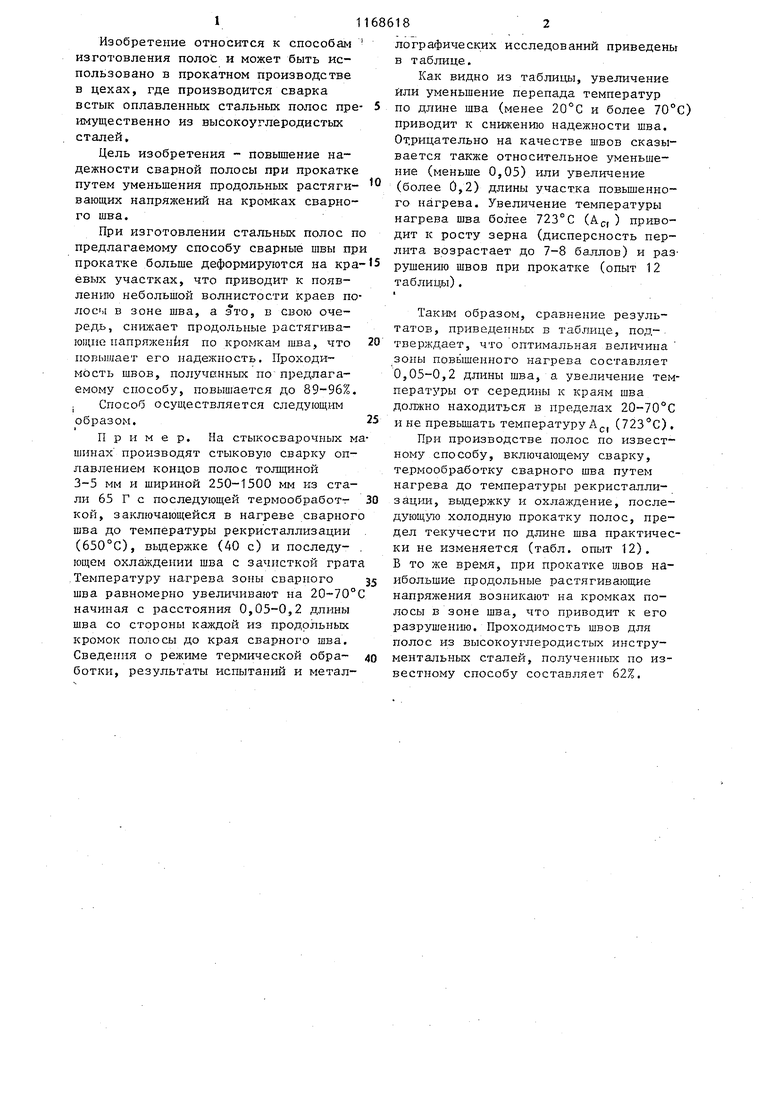

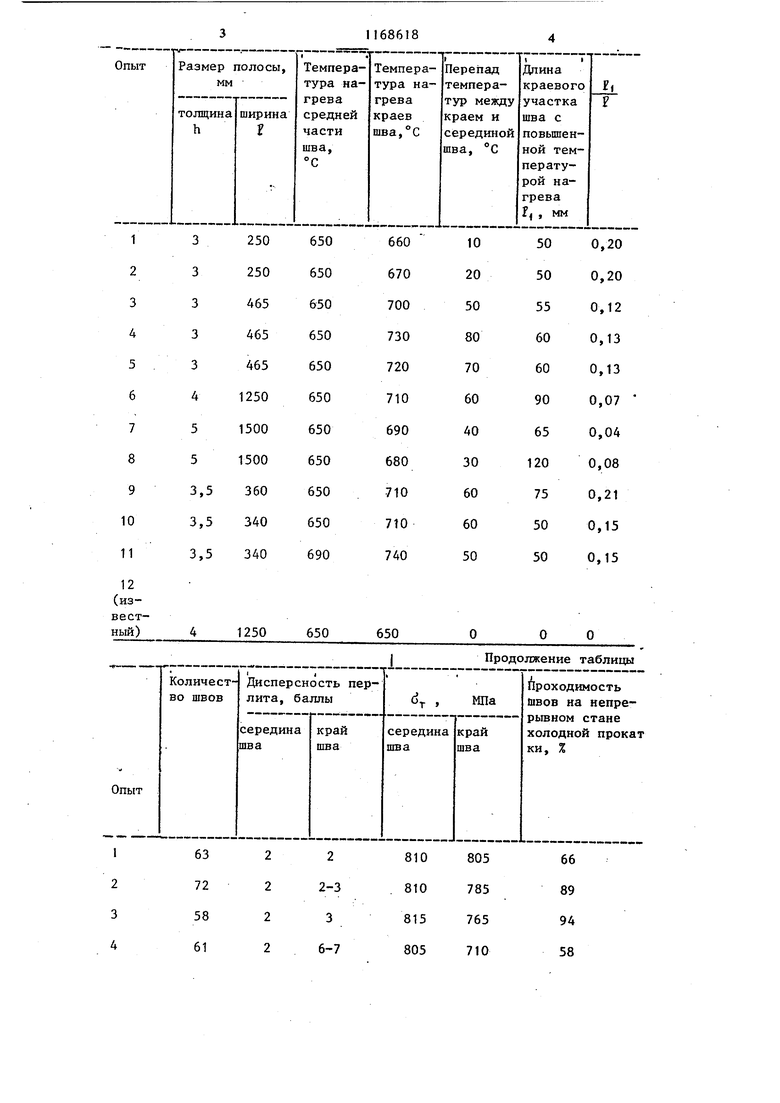

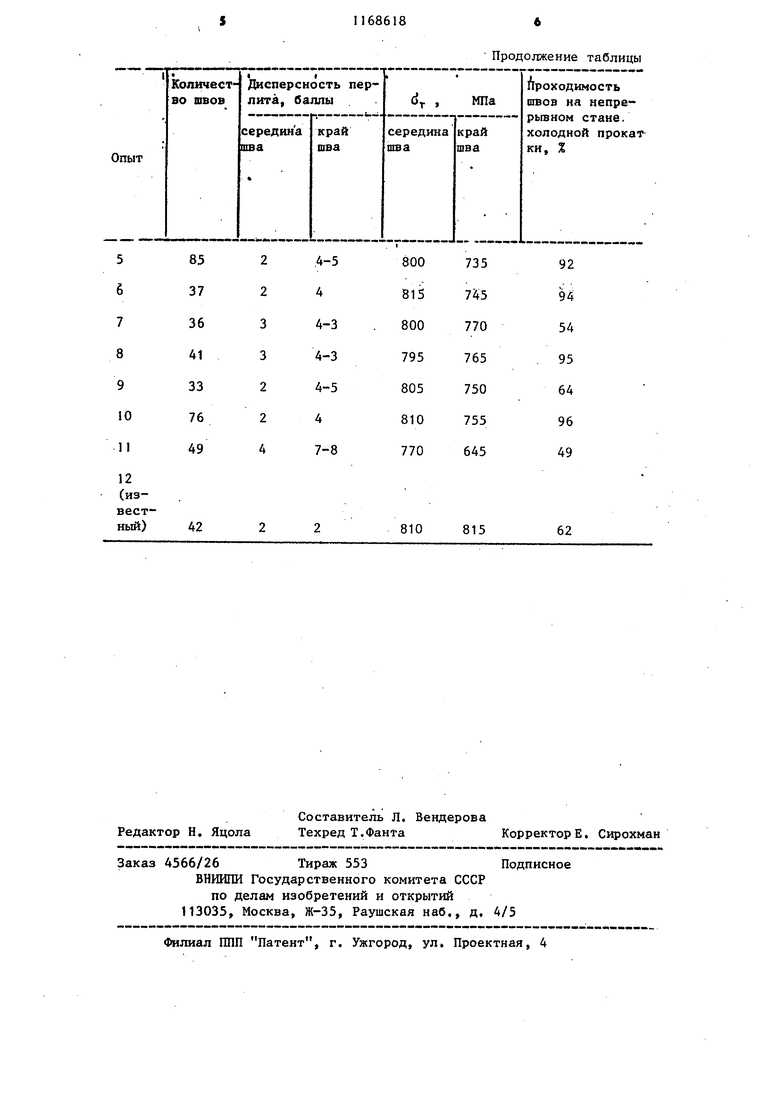

00 Изобретение относится к способам изготовления полой и может быть использовано в прокатном производстве в цехах, где производится сварка встык оплавленных стальных полос преимущественно из высокоуглеродистых сталей. Цель изобретения повьшение надежности сварной полосы при прокатке путем уменьшения продольных растягивающих напряжений на кромках сварного шва. При изготовлении стальных полос по предлагаемому способу сварные швы при прокатке больше деформируются на краевых участках, что приводит к появлению небольшой волнистости краев по лосы в зоне шва, а это, в свою очередь, продольные растягиваюи;ие напряжения по кромкам шва, что повышает его надежность. Проходимость швов, полученных по предлагаемому способу, повышается до 89-96% Способ осуществляется следующим образом. Пример, На стыкосварочных м шинах производят стыковую сварку оплавлением концов полос толщиной 3-5 мм и шириной 250-1500 мм из стали 65 Г с последующей термообработкой, заключающейся в нагреве сварног шва до температуры рекристаллизации (650°С), вьщержке (40 с) и последующем охлаждении шва с зачисткой грат .Температуру нагрева зоны сварного шва равномерно увеличивают на 20-70° начиная с расстояния 0,05-0,2 длины шва со стороны каждой из продольных кромок полосы до края сварного шва. Сведения о режиме термической обработки, результаты испытаний и металлографических исследований приведены в таблице. Как видно из таблицы, увеличение Или уменьшение перепада температур по длине шва (менее 20°С и более 70°С) приводит к снижению надежности шва, От.рицательно на качестве швов сказывается также относительное уменьшение (меньше 0,05) или увеличение (более 0,2) длины участка повьш енного нагрева. Увеличение температуры нагрева шва более 723°С (А ) приводит к росту зерна (дисперсность перлита возрастает до 7-8 баллов) и раз рушению швов при прокатке (опыт 12 таблицы). Таким образом, сравнение результатов, приведенньпс в таблице, подтверждает, что оптимальная величина зоны повышенного нагрева составляет 0,05-0,2 длины шва, а увеличение температуры от середины к краям шва должно находиться в пределах 20-70°С и не превьш1ать температуру А (,, (723°С), При производстве полос по известному способу, включающему сварку, термообработку сварного шва путем нагрева до температуры рекристаллизации, вьщержку и охлаждение, последующею холодную прокатку полос, предел текучести по длине шва практически не изменяется (табл, опыт 12). В то же время, при прокатке швов наибольшие продольные растягивающие напряжения возникают на кромках полосы в зоне шва, что приводит к его разрушению. Проходимость швов для полос из высокоуглеродистых инструментальных сталей, полученных по известному способу составляет 62%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сварных соединений стальных полос | 1984 |

|

SU1217896A1 |

| Машина для стыковой сварки концов полос оплавлением | 1983 |

|

SU1152746A1 |

| Способ обработки сварного шва | 1978 |

|

SU734300A1 |

| Способ получения полосы под холодную прокатку | 1989 |

|

SU1646752A1 |

| Способ обработки сварных соединений | 1984 |

|

SU1201335A1 |

| Машина для контактной стыковой сварки концов полос | 1984 |

|

SU1146162A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС ОПЛАВЛЕНИЕМ | 2008 |

|

RU2369471C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ И ПОСЛЕДУЮЩЕЙ ТЕРМООБРАБОТКИ ПОЛОС | 2009 |

|

RU2399467C1 |

| Способ сварки полос | 1983 |

|

SU1144819A1 |

| Способ горячей прокатки полос | 1984 |

|

SU1201011A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС преимущественно из высокоуглеродистых инструментальных сталей, включающий сварку полос, термическую обработку сварного шва путем нагрева до температуры рекристаллизации, выдержки и охлах;дения, холодную прокатку, отличающийся тем, что .с целью повьшения надежности сварной полосы при прокатке путем уменьшения продольных растягивающих напряжений на кромках сварного шва, при нагреве сварного шва равномерно увеличивают температуру его кромок на 20-70С выше температуры рекристаллизации, но не вьш1е А., , начиная с 0,05-0,2 длины шва с6 стороны каждой из кро- . (Л мок.

| Способ термической обработки сварных соединений | 1974 |

|

SU502057A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для замораживания пищевых продуктов | 1977 |

|

SU734482A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Мелепжо В.И | |||

| и др | |||

| Прогрессивные методы прокатки и отделки листовой стали | |||

| М., Металлургия, 1980, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

1985-07-23—Публикация

1983-12-08—Подача