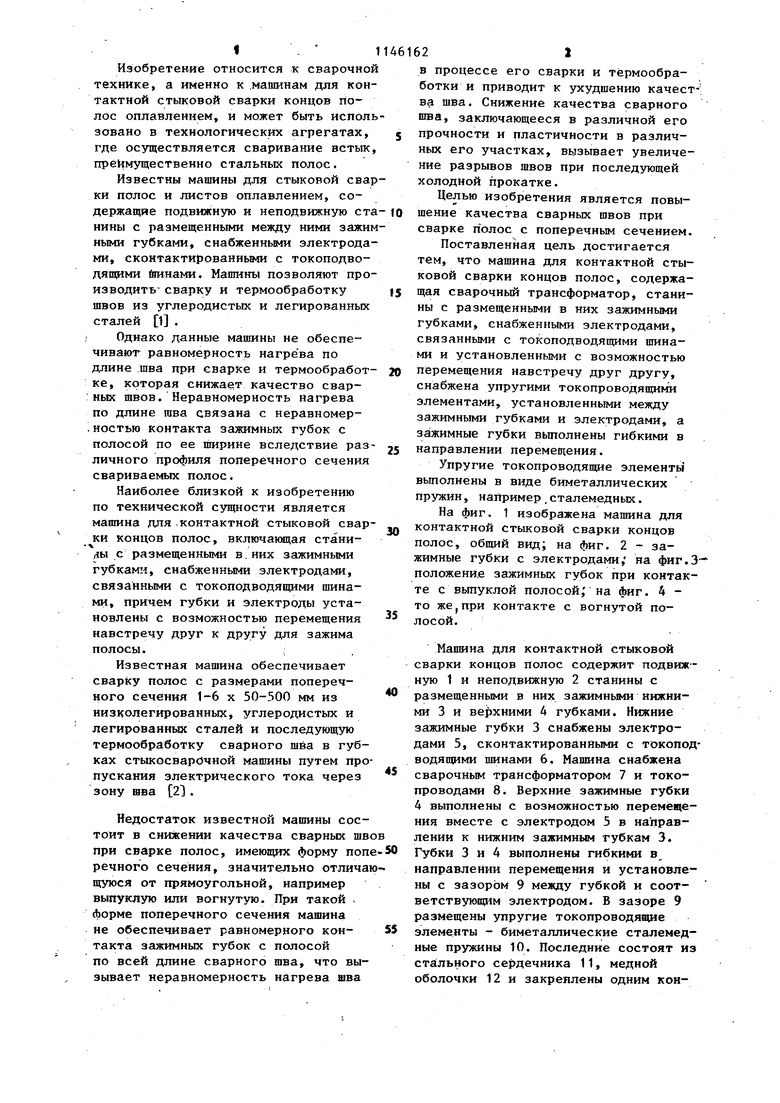

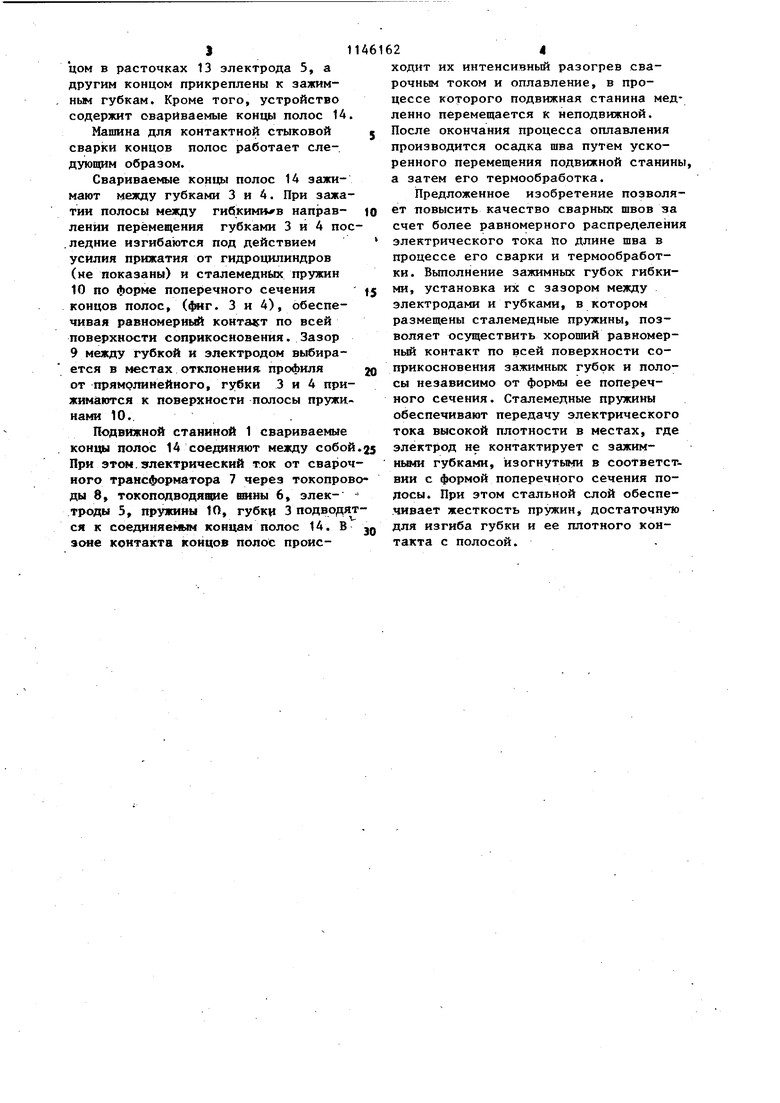

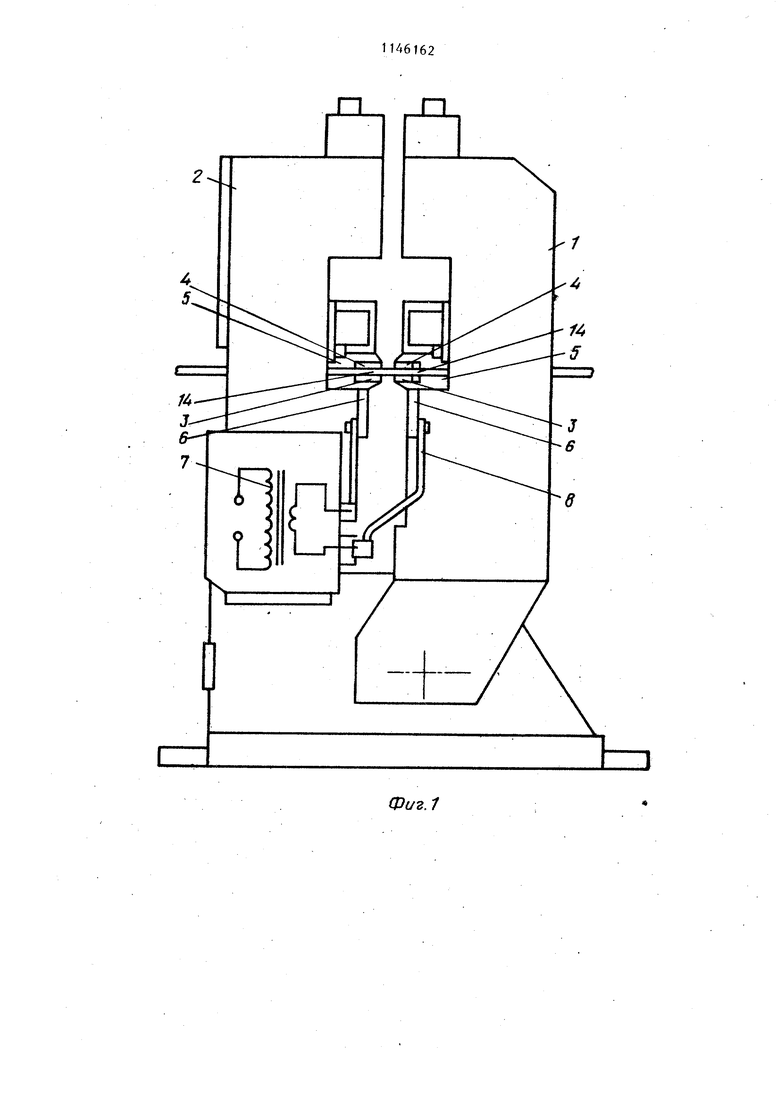

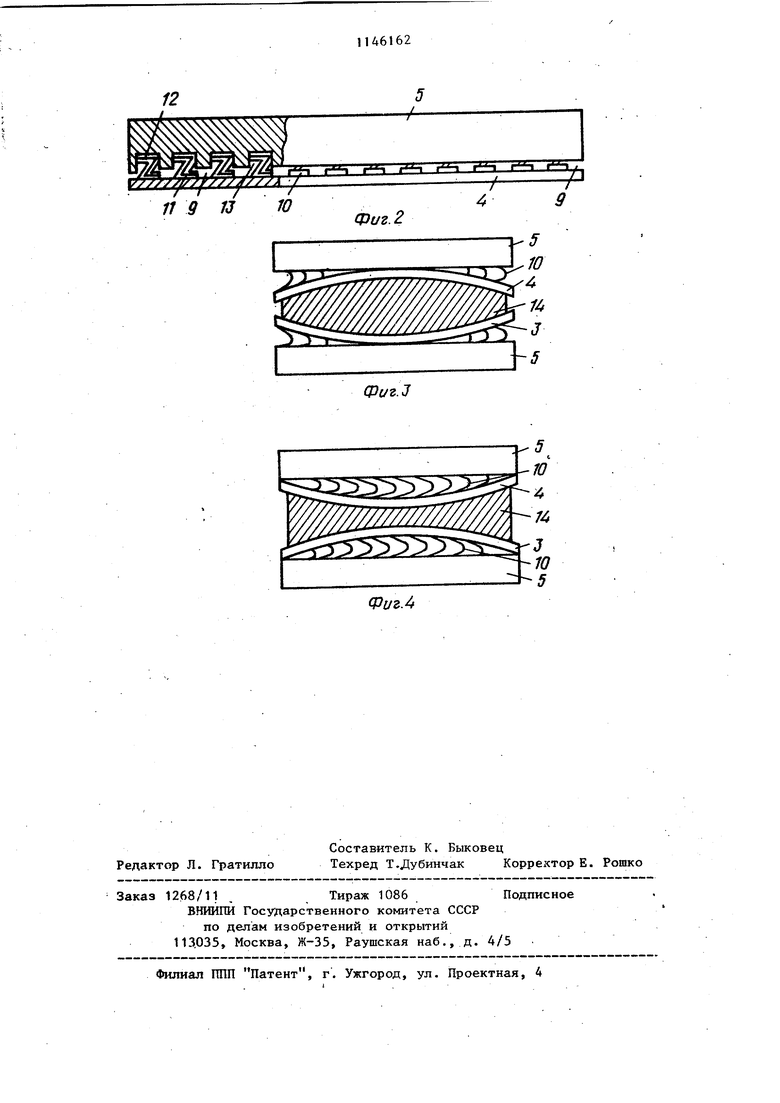

Изобретение относится к сварочно технике, а именно к .машинам для кон тактной стыковой сварки концов полос оплавлением, и может быть испол зовано в технологических агрегатах, где осуществляется сваривание встык преимущественно стальных полос. Известны машины для стыковой сва ки полос и листов оплавлением, содержащие подвижную и неподвижную ст НИНЫ с размещенными между ними зажи ными губками, снабженными электрода ми, сконтактированньми с токоподводяпями йинами. Машины позволяют про изводить- сварку и термообработку швов из углеродистых и легированных сталей 1 . : Однако данные машины не обеспечивают равномерность нагрева по длине шва при сварке и термообработ ке, которая снижает качество свар; ных швов. Неравномерность нагрева по длине шва связана с неравномер,ностью контакта зажимных губок с полосой по ее ширине вследствие раз личного профиля поперечного сечения свариваемых полос. Наиболее близкой к изобретению по технической сущности является машина для .контактной стыковой свар ки концов полос, включающая стани ы с размещенными в.них зажимными губками, снабженными электродами, связанными с токоподводящими шинами, причем губки и электроды установлены с возможностью перемещения навстречу друг к другу для зажима полосы.: Известная машина обеспечивает сварку полос с размерами поперечного сечеиия 1-6 х 50-500 мм из низколегированных, углеродистых и легированных сталей и последующую термообработку сварного шва в губках стыкосварйчной машины путем про пускания электрического тока через зону шва 21. Недостаток известной машины состоит в снижении качества сварных шв при сварке полос, имеющих форму поп речного сечения, значительно отлича щуюся от прямоугольной, например выпуклую или вогнутую. При такой . форме поперечного сечения машина не обеспечивает равномерного контакта зажимных губок с полосой по всей длине сварного шва, что вызывает неравномерность нагрева шва в процессе его сварки и термообработки и приводит к ухудшению качества шва. Снижение качества сварного шва, заключающееся в различной его прочности и пластичности в различных его участках, вызывает увеличение разрывов швов при последующей холодной прокатке. Целью изобретения является повышение качества сварных швов при сварке полос с поперечным сечением. Поставленная цель достигается тем, что машина для контактной стыковой сварки концов полос, содержащая сварочньй трансформатор, станины с размещенными в них зажимными губками, снабженными электродами, связанными с токоподводящими шинами и установленными с возможностью перемещения навстречу друг другу, снабжена упругими токопроводящими элементами, установленными между зажимными губками и электродами, а зажимные губки вьтолнены гибкими в направлении перемев1ения. Упругие токопроводящие элементы вьтолнены в виде биметаллических пружин, например.сталемедных. На фиг. 1 изображена машина для контактной стыковой сварки концов полос, общий вид; на фиг. 2 - зажимные губки с электродами, на фиг.Зположение зажимных губок при контакте с вьшуклой полосой; на фиг. 4 то жеJпри контакте с вогнутой полосой. Машина для контактной стыковой сварки концов полос содержит подвижную t и неподвижную 2 станины с размещенными в них. зажимнь ш нижними 3 и ве)хними 4 губками. Нижние зажимные губки 3 снабжены электродами 5, сконтактированйьми с токоподводящими шинами 6. Машина снабжена сварочным трансформатором 7 и токопроводами 8. Верхние зажимные губки 4 выполнены с возможностью перемещения вместе с электродом 5 в направлении к нижним зажимным губкам 3. Губки 3 и 4 выполнены гибкими в направлении перемещения и установлены с зазором 9 между губкой и соответствующим электродом. В зазоре 9 размещены упругие токопроводящие элементы - биметаллические сталемедные пружины 10. Последние состоят из стального сердечника 11, медной оболочки 12 и закреплены одним кон}цом в расточках 13 электрода 5, а другим концом прикреплены к зажимным губкам. Кроме того, устройство содержит свариваемые концы полос 14 Машина для контактной стыковой сварки концов полос работает следующим образом. Свариваека 1е концы полос 14 зажимают между губками 3 и 4. При зажа тии полосы между гибкимнв направленйи перемещения губками 3 и 4 по .ледние изгибаются под действием усилия прижатия от гидроцилиндров (не показаны) и сталемедных пружин 10 по форме поперечного сечения концов полос, (4ЖГ. 3 и 4), обеспечивая равномерный конта $т по всей поверхности соприкосновения. Зазор 9 между губкой и электродом выбирается в местах отклонения, профиля от прямолинейного, губки 3 и 4 прижимаются к поверхности полосы пружи нами 10.. Подвижной станиной 1 свариваемые концы полос 14 соединяют между собой При этом.электрический ток от свароч ного трансформатора 7 через токопров ды 8, токоподводящие шины 6, электроды 5, пружины 1О, губки 3 подводя ся к соединяемым концам полос 14. В зоне контакта концов полос проис24ходит их интенсивный разогрев сварочным током и оплавление, в процессе которого подвижная станина медленно перемещается к неподвижной. После окончания процесса оплавления производится осадка шва путем ускоренного перемещения подвижной станины, а затем его термообработка. Предложенное изобретение позволяет повысить качество сварных швов за счет более равномерного распределения электрического тока по Длине шва в процессе его сварки и термообработки. Вьтолнение зажимных губок гибкими, установка их с зазором между электродами и губками, в котором размещены сталемедные пружины, позволяет осуществить хороший равномерный контакт по всей поверхности соприкосновения зажимных губок и полосы независимо от формы ее поперечного сечения. Сталемедные пружины обеспечивают передачу электрического тока высокой плотности в местах, где электрод не контактирует с зажимными губками, изогнутыми в соответствии с формой поперечного сечения подосы. При этом стальной слой обеспе.чивает жесткость пружин, достаточную для изгиба губки и ее плотного контакта с полосой.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки концов полос | 1986 |

|

SU1360934A2 |

| Машина для стыковой сварки концов полос оплавлением | 1983 |

|

SU1152746A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ И ПОСЛЕДУЮЩЕЙ ТЕРМООБРАБОТКИ ПОЛОС | 2009 |

|

RU2399467C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС ОПЛАВЛЕНИЕМ | 2008 |

|

RU2369471C1 |

| ЭЛЕКТРОД МАШИНЫ ДЛЯ КОНТАКТНОЙ СВАРКИ ПОЛОС ОПЛАВЛЕНИЕМ | 2008 |

|

RU2378093C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| Устройство для контактной стыковой сварки | 1988 |

|

SU1593835A1 |

| СПОСОБ И УСТАНОВКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНОГО ШВА СТЫКОВОГО СОЕДИНЕНИЯ ДВУХ ПОПЕРЕЧНЫХ КОНЦОВ ДВУХ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2010 |

|

RU2531508C2 |

| МАШИНА ДЛЯ СТЫКОВОГО СОЕДИНЕНИЯ СТАЛЬНЫХ ПОЛОС, ВЫПОЛНЕННАЯ С ВОЗМОЖНОСТЬЮ ИНДУКЦИОННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ШВОВ СТЫКОВОГО СОЕДИНЕНИЯ | 2010 |

|

RU2554833C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

1. МА1ШНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ КОНЦОВ ПОЛОС, содержащая сварочный тансформатор, станины с размещенными в них зажимными губками, снабженными электродами, связанными с токоподво- дящими шинами и установленными с возможностью перемещения навстречу друг другу, отличающаяся тем, что, с целью повьш1ения качества сварных швов при сварке полос с поперечным сечением, отличающимся от прямоугольного, она снабжена упругими токопроводящими элементами, установленными между зажимными губками и электродами, а зажимные губки выполнены гибкими в наW правлении перемещения. 2. Машина поп. 1, отличающаяся тем, что упругие токопроводящие элементы выполнены в виде биметаллических пружин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Железной Ю.Д., Черный В.А., Кошка А.П | |||

| и др | |||

| Совершенствование производства холоднокатаной листовой стали | |||

| М | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ ШТИФТОВОЙ СВАРКИ ЗАКРЫТОЙ ВОЛЬТОВОЙ ДУГОЙ | 1924 |

|

SU942A1 |

Авторы

Даты

1985-03-23—Публикация

1984-01-20—Подача