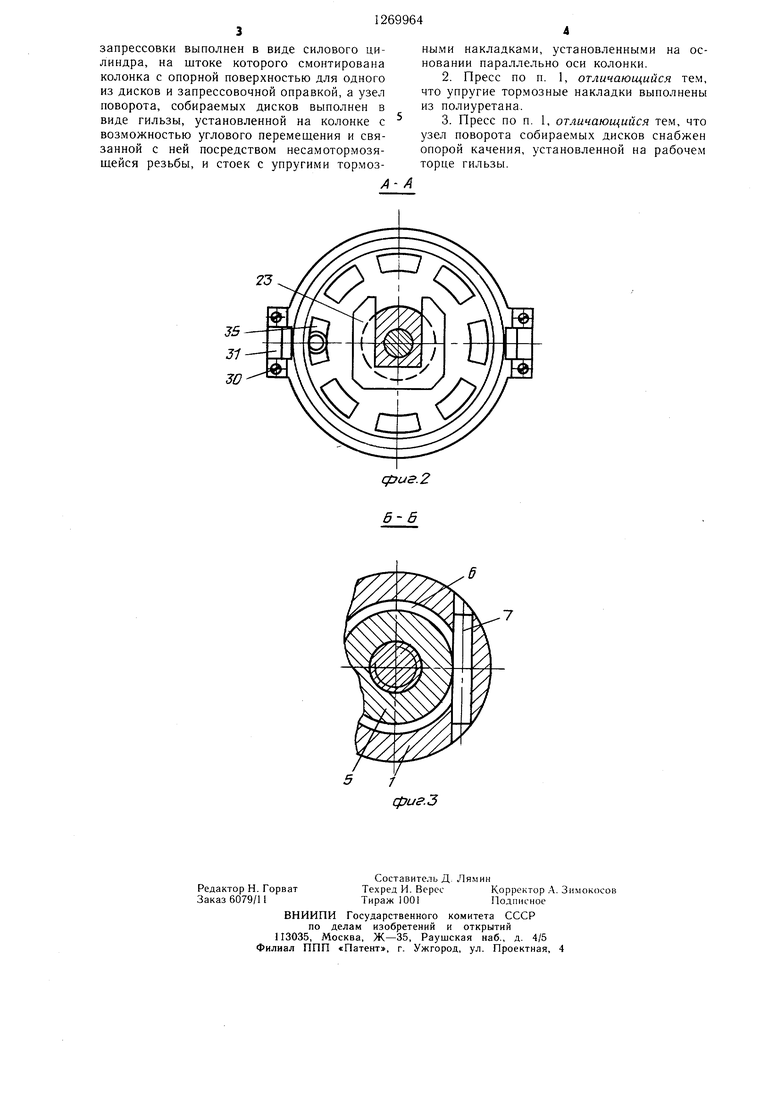

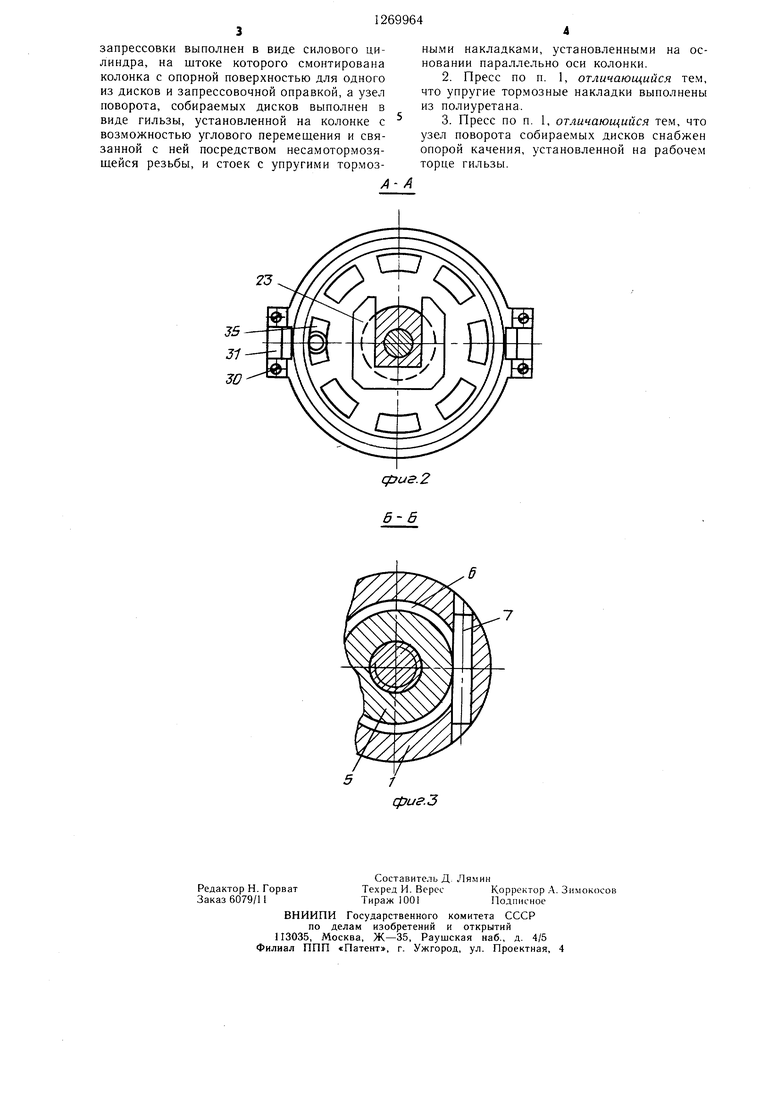

Изобретение относится к механосборочному производству, в частности к оборудованию для сборки запрессовкой дисков, имеющих центральное отверстие и периферийные окна, например колес, применяемых в конструкциях вращающихся воздухоподогревателей энергетических котлов. Целью изобретения является повышение надежности устройства и снижение его металлоемкости за счет исключения из конструкции подвижной траверсы, упрощения конструкции механизма запрессовки. На фиг. I изображен сборочный пресс, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1. Сборочный пресс содержит основание 1, в котором выполнены верхняя, срединная и нижняя расточки 2-4. В верхней расточке 2 установлена с возможностью поворота опора 5, фиксированная в осевом направлении посредством круговой канавки 6 и lJJTифтa 7, запрессованного в тело основа1гия. В осевом отверстии опоры 5 выполнена несамотормозящая резьба, связанная с ответной резьбой 8 колонки 9, размещенной в срединном отверстии 3. Опора 5 имеет фланец 10, на котором установлен упорный подшипник качения 11 и закреплен фик.сатор 12, а на колонке 9, связанной с опорой, выполнен посадочный бурт 13, хвостовик 14 с резьбовым окончанием 15, резьбовое отверстие 16 и шпоночный паз 17. На хвостовике 14 с возможностью вращения установлен запрессовочный элемент 18, выполненный в виде втулки с буртом 19 и П-образпым пазом 20. На торце запрессовочного элемента 18 и на хвостовике 14 установлен упорный подшипник качения 21, ()иксированный посредством гайки 22, а в П-образный паз 20 установлен на быстросъемный щибер 23. В щпоночный паз 17 колонки 9 помещена с возможностью скольжения шпонка 24, закрепленная винтом 25 в пазу срединной расточки 3, а с резьбовым отверстием 16 соединен щток 26 поршня 27, принадлежащие силовому цилиндру 28, закрепленному винтами 29 в нижней расточке 4 основания 1. На верхней плоскости основания 1 винтами 30 закреплены две стойки 31 с приклеенными к ним упругими тормозными накладками 32, выполненными, например, из полиуретана. Пресс работает следующим образом. В исходном положении от давления энергоносителя порщень 27, щток 26, колонка 9 и запрессовочный элемент 18 находятся в зерхпем положении (фиг. 1), а щибер 23 удален из паза 20. Преодолевая незначительное сопротивление со стороны упругих накладок 32, на бурт 13 колонки 9 и на подшипник 11 устанавливают нижнюю деталь 33 собирае.мого изделия, при этом фиксатор 12 размещается произвольно в одном из окон детали. Вслед за тем на запрессовочный элемент 18 таким же образом, устанавливают вторую деталь 34 до упора ее в бурт 19, а в паз 20 устанавливают щибер 23. При подаче давления в штоковую полость цилиндра 28 порщень 27, щток 26, колонка 9 и запрессовочный элемент 18 с шибером 23 перемещаются вниз, при этом от действия линейно перемещаемой благодаря шпонке 24 несамотормозящей резьбе 8 колонки 9 станет поворачиваться опора 5 с фиксатором 12. В начальный момент детали 33 и 34., удерживаемые трением упругих накладок 32, сохраняют неподвижность, что обеспечивается вращением подшипника 11 под деталью 33 и отсутствием контакта с ними фиксатора 12, при этом деталь 34 может зависнуть, если ее масса не обеспечивает преодоление трения накладок, что не влияет на работу пресса. В процессе поворота опоры 5 фиксатор 12 вступает в контакт с торцами окон 35, совмещая их друг против друга, и увлекает детали 33 и 34 во вращение сов.местно с опорой 5. В дальнейщем щибер 23 вступает в контакт с поверхностью детали 34, вынуждая ее к сближению с деталью 33 и к соединению прессованием их диаметров DI и Da. В процессе прессования колонка 9 воздействует на запрессовочный элемент посредством хвостовика 14, гайки 22 и упорного подшипника 21, которым обеспечивается возможноеть независимого поворота запрессовочного элемента относительно хвостовика 14. Возврат подвижных частей устройства в исходное положение происходит при подаче давления под поршень 27, после чего, сняв шибер 23, изделие удаляют из пресса. Бурт 19, удерживающий деталь 34, образуют лишь в том случае, когда обработка центрального отверстия в изделии осуществляется после сборки запрессовкой деталей 33 и 34, при этом технологически диаметры Dj и D выполняют различными. В ином случае бурт 19 на запрессовочно.м элементе 18 отсутствует. Формула изобретения 1. Сборочный пресс преимущественно для сборки запрессовкой дисков, имеющих центральное отверстие и периферийные окна содержащий смонтированные на основании механизм запрессовки и узел поворота собираемых дисков, с элементом их угловой ориентации, отличающийся те.м, что, с целью повышения надежно1-ти пресса н снижения его металлоемкости, механизм

запрессовки выполнен в виде силового цилиндра, на штоке которого смонтирована колонка с опорной поверхностью для одного из дисков и запрессовочной оправкой, а узел поворота, собираемых дисков выполнен в виде гильзы, установленной на колонке с возможностью углового перемещения и связанной с ней посредством несамотормозящейся резьбы, и стоек с упругими тормозными накладками, установленными на основании параллельно оси колонки.

2.Пресс по п. 1, отличающийся тем, что упругие тормозные накладки выполнены из полиуретана.

3.Пресс по п. 1, отличающийся тем, что узел поворота собираемых дисков снабжен опорой качения, установленной на рабочем торце гильзы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки прессовых соединений деталей типа "вал-втулка | 1976 |

|

SU733952A1 |

| Опорный узел прокатного валка | 1979 |

|

SU820944A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Центробежно-вибрационная установка | 1979 |

|

SU865635A1 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

| Устройство для ориентирования деталей | 1978 |

|

SU751574A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1976 |

|

SU569424A1 |

| Устройство для подачи инструмента при ударно-канатном бурении | 1986 |

|

SU1323690A1 |

X Изобретение позволяет осуществлять сборку запрессовкой дисков, имеющих центральное отверстие и периферийные окна с более простой и компактной конструкцией. Упрощение конструкции достигается за счет того, что опора 5 служит не только для восприятия усилия запрессовки, но и является базой для установки дисков 33, а также позволяет осуществлять совместно со стойками 31, снабженными упругими тормозными накладками 32 например из полиуретана, угловую взаимную ориентацию дисков 33 и 34 путем ее поворота относительно колонки 9, связанной со щтоком 26 силового цилиндра (СЦ) 28. Механизм этого поворота выполнен в виде несамотормозящей резьбы 8 и за счет этого как взаимная ориентация дисков, так и их запрессовка осуществляется от одного СЦ. Один из собираемых дисков 33 устанавливается на опору 5 таким образом, чтобы фиксатор 12 попал в одно из его периферийных окон. Аналогично устанавливается диск 34 и вставляется щибер 23. При включении СЦ 28 одновременно с ходом щтока 26 поворачивается опора 5 и ориентирует фиксатором 12 диски 33 и 34, которые тормозятся накладками 32 на стойках 31. При дальнейщем ходе щтока 26 щибер 23 (Л осуществляет запрессовку сориентированных дисков. С целью повыщения надежности механизма ориентации дисков на фланце опоры 5 установлен подщипник качения П. 2 3. п. ф-лы, 3 ил. го о со со 05 4

23

| Вертикально-сборочный пресс | 1982 |

|

SU1082605A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-11-15—Публикация

1985-06-05—Подача