Изобретение относится к составу бетонной смеси на цементе, поризованиой воздухововлекающей добавкой. Известна бетонная смесь, включающая цемент, заполнитель, воду, воздухововлекающую добавку - абиетат натрия и сульфат натрия ClJ« Недостатком известной смеси является малая стойкость во времени воздушна-водной суспензии, полученной В процессе приготовления смеси, и, как следствие, расслоение послед ней и высокая объемная масса бетона Наиболее близкой по составу компо нентов к предлагаемой является бета ная смесь С23, включающая, мае Л. Шлакопортландцемент 11,4-19,1 Шлакопемзовый заполнитель фракции 5 мм 26,7-34,5 Шлакопемзовый заполнитель фракции 5 20.мм37,8-43,2 Порообразователь ССНВ) 0,02-0,04 Добавка (зола) 0,2-0,5 ВодаОстальное Недостатком указанного состава .бетонной смеси является относительн быстрая потеря вовлеченного воздуха что приводит к увеличению объемной массы и повышению коэффициента теялопроводности бетона. Цель изобретения - снижение коэффициента теплопроводности и повьнпе.ние морозостойкости. Поставленная цель достигается тем что бетонная смесь, включающая шлакопортландцемент, Шлакопемзовый заполнитель фракции 6 5 мм и фракции 5-20 мм Порообразователь, добавку и воду, содержит в качестве добавки отход алюминиевого производства при следующем соотношении ком,понентов, Macv%: Шлакопортлавддемент 11,6-18,9 Шлакопемзовьй заполнитель фракции 45 25,5-31,8 Шлакопемзовый заполнитель фракции . 5-20 мм38,5-46,9 Порообразователь 0,02-0,()5 Отход алюминиевого производства 0,3-1,1 ВодаОстальное

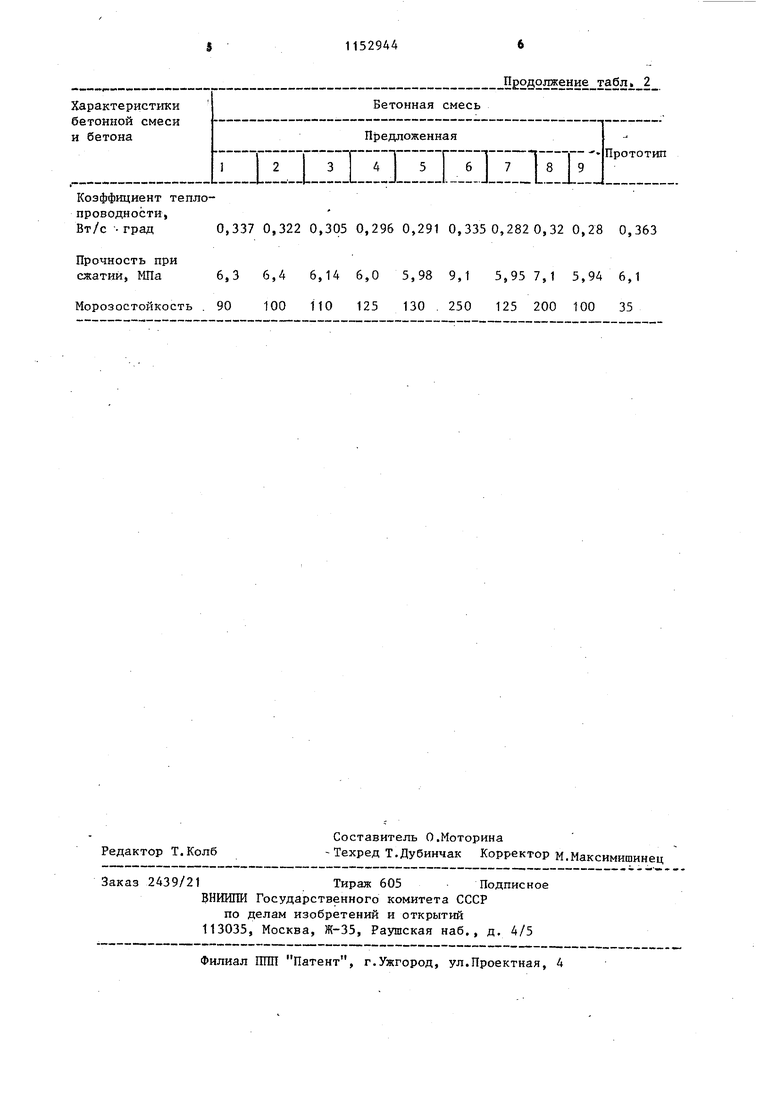

Отход алюминиевого производства Как видно из табл. 2, предложенсрдержит следующие компоненты, мас.%: 5ная бетонная смесь имеет более низокись железа 48,9-50,3, окись каль-кие объемную массу и коэффициент ция 5,84-11,2 сульфиты 2,95-3,4,теплопроводности, а также повышенную окись алюминия - остальйое%морозостойкость. Удельная поверхность вводимой в бетонную смесь добавки - отхода алюминиевого производства составляет 20000 , что оказывает положительное воздействие на воздухоудержание. Мельчайшие частицы, обволакивая пузырьки воздушно-водной эмульсии и как бы армируя их, способствуют стабилизации воздухововлечения. Содержание в отходе алюминиевого производства реакционноспособного алюминия и окиси железа позволяет получить прирост прочности бетона. Это происходит за счет образования в цементном камке повышенного содержания гидросульфоалюминатов и гидросулЬфоалюмоферритов кальция, которые являются важньши структурными составляющими цементного камня, определягющими его прочностные деформативные свойства. Для изготовления образцов использованы следующие сырьевые материалы: липецкий Шлакопортландцемент марки 300, Порообразователь - абиетат натрия, отход Запорожского алюминиевого завода - доб.авка, шлакопемзовый заполнитель фракции 5 мм и фракции 5-20 мм Череповецкого металлургического завода. Из бетонной смеси предложенного состава изготовлены образцы - кубы 15x15 х X 15 см, а также изготовлены образцы из бетонной смеси прототипа. Соотношения компонентов приведены в табл. 1. Приготовление бетонной смеси осуществляли в бетоносмесителе принудительного действия емкостью 40 л. В него последовательно подавали песок, заполнитель, воду и 3%-ньй раствор абиетата натрия. После перемешивания в течение 4 мин и получения поризованной бетонной смеси вводили отход алюминиевого производства в количестве 3-7% от массы вяжущего, после чего смесь перемешивали еще 1 мин,. Отформованные образцы пропаривали по режиму ч при температуре изотермической выдержки 95°С. Пропаренные образцы распалубливали и испытывали. Результаты испытаний приведены в табл. 2.

311529444

Экономический эффект от внедрения ния термического сопротивления изобретения составит 0,6-0,9 руб. стеновых изделий ) и, как следна 1 м изделия и достигается в ос- ствие, снижения материалоемкости, новном за счет снижения коэффициен- транспортных расходов и трудозатта теплопроводности бетона (повьше- j рат. Материалы По прототипуШпакояортландцеиент 14 1414 ШпакопемзовьА заполнитель 28.227,76 4факции 5мм 29 97 Шлакопемзовый заполнитель фрахцйн 5-20 мм 4t 41.341,82 Авиетат иатряя t-5 ,030,03 СДО - 6-9 0,03 OfxoA алнминт0,30,43 sofc производства Вода15,7 16,1715,96 Сульфат натрия0,3

СДО - смола древесная О1 а1пенная

Таблица 1

.Таблиц а 2 Состав бетонной смеси Предложенный 14 14 14 t8,9 11,6 14 14 27,4 26,53 27,8 25,5 31,8 27,4 27,4 41,68 42,37 41,47 38,5 46,90 41,6 41,6 0,03 0,03 0,03 0,03 0,03 0,02 0,05 0,76 0,99 1,1 0,8 0,81 0,8 0,8 16,13 16,08 15,6 {6,279,86 16,18 Г6,15

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1990 |

|

SU1738803A1 |

| Сырьевая смесь для изготовления легкого бетона | 1988 |

|

SU1636386A1 |

| Сырьевая смесь для изготовления легкого бетона | 1986 |

|

SU1370112A1 |

| Сырьевая смесь для изготовления легкого бетона | 1985 |

|

SU1296542A1 |

| Способ приготовления шлакопемзобетонной смеси | 1987 |

|

SU1530624A1 |

| ОГРАЖДАЮЩАЯ КОНСТРУКЦИЯ ИЗ ЛЕГКОГО БЕТОНА И БЕТОННАЯ СМЕСЬ | 1994 |

|

RU2116273C1 |

| Способ приготовления легкобетонной смеси | 1985 |

|

SU1276656A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2004 |

|

RU2259976C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОБЕТОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2181707C2 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1588734A1 |

БЕТОННАЯ СМЕСЬ, включающая шлакопортландцемент, шлакопемзовьй заполнитель фракции 6 5 мм и фракции 5-20 мм, порообразователь, добавку и воду, отличающ а яс я тем, что, с целью снижения коэффициента теплопроводности и повышения морозостойкости бетона, она содержит в качестве добавки отход алюминиевого производства при следующем соотношении компонентов, мас.%: Шлакопортладцемент 11,6-18,9 Шлакопемзовый заполнитель фракции 5 мм 25,5-31,8 Шлакопемзовый заполнитель фракции 5 - 38,5-46,9 20 мм Порообразователь 0,02-0,05 Отход алюминиевого (/) производства0,3-1,1 С ВодаОстальное

Объемная масса, бетонной смеси через 1 мин после приготовления: 1540 1532 1520 1534 бетонной смеси через 30 мин после приготовления 1625 1608 1585 1564 бетона в сухом состоянии 1460 1440 1397 1374 1546 1620 1490 1600 1540 1550 1558 1645 1540 1630 1540 1702 1365 1459 1345 1460 1349 1536 Коэффициент теплопроводностиВт/с - град Прочность при сжатии, МПа Морозостойкость .

П одолжение табл 2 0,337 0,322 0,305 0,296 0,291 0,3350,2820,32 0,28 0,363 6,3 6,4 6,14 6,0 5,98 9,1 5,957,1 5,94 6,1 90 100 110 125 130 . 250 125 200 100 35

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Руководство по применению химических добавок в бетоне | |||

| М., Стройиздат, 1980, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шлакопемзобетон | |||

| Свойства и применение в строительстве | |||

| Сер | |||

| Строительные материалы, изделия и конструкции, М., 1980, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1985-04-30—Публикация

1982-07-06—Подача