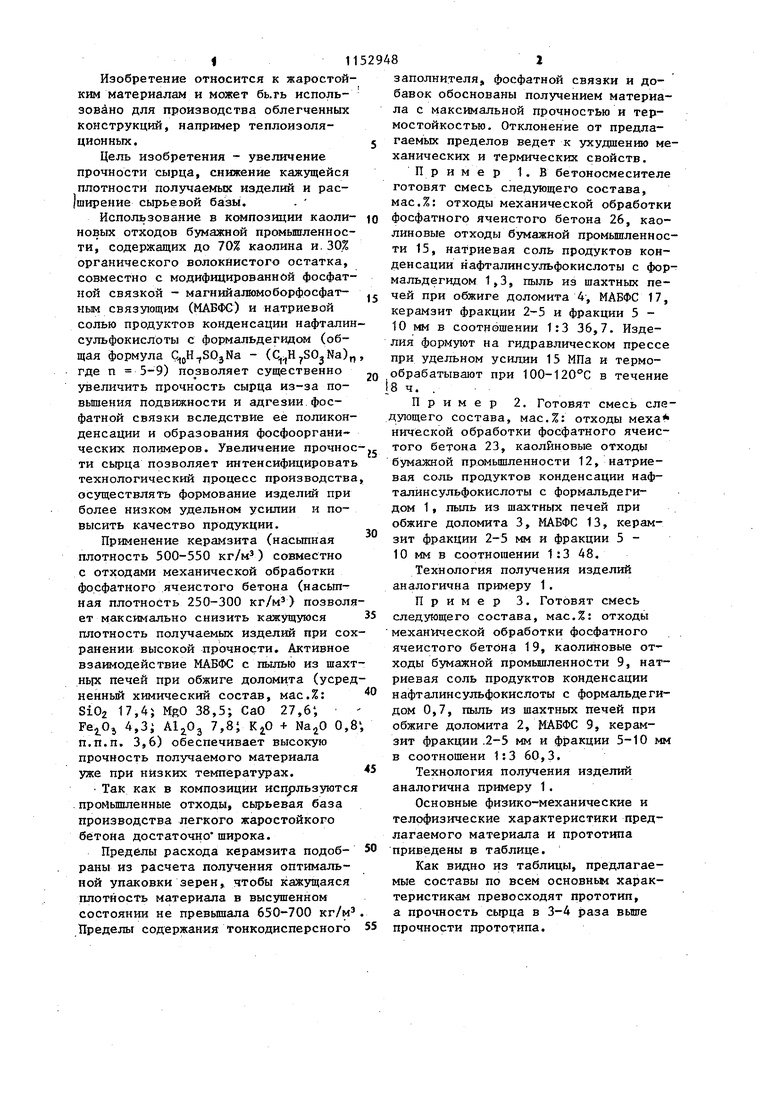

Изобретение относится к жаростойким материалам и может бь.гь использовано для производства облегченных конструкций, например теплоизоляционных . Цель изобретения - увеличение прочности сырца, снижение кажущейся плотности получаемых изделий и рас(ширение сырьевой базы. Исползьзование в композиции каолиновых отходов бумажной промышленности, содержащих до 70% каолина и. 30% органического волокнистого остатка, совместно с модифицированной фосфатной связкой - магнийалюмоборфосфатным связзпощим (МАБФе) и натриевой солью продуктов конденсации нафтапин сульфокислоты с формальдегидом (общая формула QijH SQjNa - (C,;,H SOjNa) где п 5-9) позволяет существенно зшеличить прочность сырца из-за повышения подвижности и адгезии.фосфатной связки вследствие ее поликонденсации и образования фосфоорганических полимеров. Увеличение прочнос ти сырца позволяет интенсифицировать технологический процесс производства осзгществлять формование изделий при более низком удельном усилии и повысить качество продукции. Применение керамзита (насыпная плотность 500-550 кг/м) совместно с отходами механической обработки фосфатного ячеистого бетона (насьшная плотность 250-300 кг/м) позволя ет максимально снизить кажущуюся плотность получаемых изделий при сох ранении высокой прочности. Активное взаимодействие МАБФС с пылью из шахт ньрс печей при обжиге доломита (усред ненньй химический состав, мас.%: Si02 17,4} MgO 38,5; CaO 27,6; 4,3i 7,8; Kj,0 + NajO 0,8 П.П.П. 3,6) обеспечивает высокую прочность получаемого материала уже при низких температурах. Так как в композиции исп зльзуются .проМьшшенные отходы, сырьевая база производства легкого жаростойкого бетона достаточно щирока. Пределы расхода керамзита подобраны из расчета получения оптимальной упаковки зерен, чтобы кажущаяся плотность материала в высушенном состоянии не превышала 650-700 кг/м Пределы содержания тонкодисперсного заполнителя, фосфатной связки и добавок обоснованы получением материала с максимальной прочностью и термостойкостью. Отклонение от предлагаемых пределов ведет к ухудшению механических и термических свойств. Пример 1.В бетоносмесителе готовят смесь следующего состава, мас.%: отходы механической обработки фосфатного ячеистого бетона 26, каолиновые отходы бумажной промышленности 15, натриевая соль продуктов конденсации нафталинсульфокислоты с формальдегидом 1,3, пыль из шахтньк печей при обжиге доломита 4, МАБФС 17, керамзит фракции 2-5 и фракции 5 10 мм в соотношении 1:3 36,7. Изделия формуют на гидравлическом прессе при удельном усилии 15 МПа и термообрабатывают при 100-120С в течение 8 ч. . . Пример 2. Готовят смесь слеующего состава, мас.%: отходы меха нической обработки фосфатного ячеистого бетона 23, каолиновые отходы бумажной промьппленности 12, натриевая соль продуктов конденсации нафталинсульфокислоты с формальдегидом 1, пыль из шахтных печей при обжиге доломита 3, МАБФС 13, керамзит фракции 2-5 мм и фракции 5 10 мм в соотношении 1:3 48. Технология получения изделий аналогична примеру 1. Пример 3. Готовят смесь следующего состава, мас.%: отходы механической обработки фосфатного ячеистого бетона 19, каолиновые отходы бумажной промыяленности 9, натриевая соль продуктов конденсации нафталинсульфокислоты с формальдегидом 0,7, пыль из шахтных печей при обжиге доломита 2, МАБФС 9, керамзит фракции .2-5 мм и фракции 5-10 мм в соотношени 1:3 60,3. Технология получения изделий аналогична примеру 1. Основные физико-механические и телофизические характеристики предлагаемого материала и прототипа приведены в таблице. Как видно из таблицы, предлагаемые составы по всем основные характеристикам превосходят прототип, а прочность сьфца в 3-4 раза выше прочности прототипа.

Термостойкость, циклы, 800С - воздух

Теплопроводность, Вт/мК Прочность сырца,МПа

Прочность после термообработки, МПа

Температура термообработки,С

10,8 9,1

11,6 11,1 100-120 300-350 100-120 100-120

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2081089C1 |

| ЛЕГКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕСТАВРАЦИОННЫХ РАБОТ | 2004 |

|

RU2263643C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| АЛЮМОСИЛИКАТНАЯ БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2230714C1 |

| ДВУСЛОЙНОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ, СПОСОБ И БЕТОНЫ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2017908C1 |

| ДОБАВКА ДЛЯ МОДИФИКАЦИИ ГИПСОВЫХ ВЯЖУЩИХ, СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕТОНОВ НА ИХ ОСНОВЕ | 2008 |

|

RU2387607C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2062772C1 |

| Огнеупорная масса для изготовления футеровки тепловых агрегатов | 1987 |

|

SU1518322A1 |

| Бетонная смесь | 1987 |

|

SU1578104A1 |

ЛЕГКОБЕТОННАЯ СМЕСЬ, включающая фосфатное связующее, керамзит, тонкодисперсный заполнитель и добавки, отличающаяся тем, что, с целью увеличения прочности сырца, снижения кажущейся плотности получаемых изделий и расширения сырьевой базы, она содержит в качестве фосфатного связующего магнийалюмоборфосфатное связующее, в качестве тонкодисперсного заполнителя - отходы механической обработки фосфатного ячеистого бетона, в качестве добавок - пыль из шахтных печей при обжиге доломита и натриевую соль продуктов конденсации нафталинсульфокислоты с формальдегидом и дополнительно - каолиновые отходы бумажной промьшленности при следующем соотношении компонентов, мас.%: Магнийалюмоборфосфатное связующее 9-17 Отходы механической обработки фосфатного ячеистого бетона 19-26 Пыль из шахтных пе(Л чей при обжиге долоС мита2-4 Натриевая соль продуктов конденсации нафталинсульфокислоты с формальдегидом 0,7-1,3 Каолиновые отходы бумажной промышлен9-15 ности Керамзит Остальное

| Легкобетонная смесь | 1978 |

|

SU706369A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1982 |

|

SU1031946A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-04-30—Публикация

1984-01-04—Подача