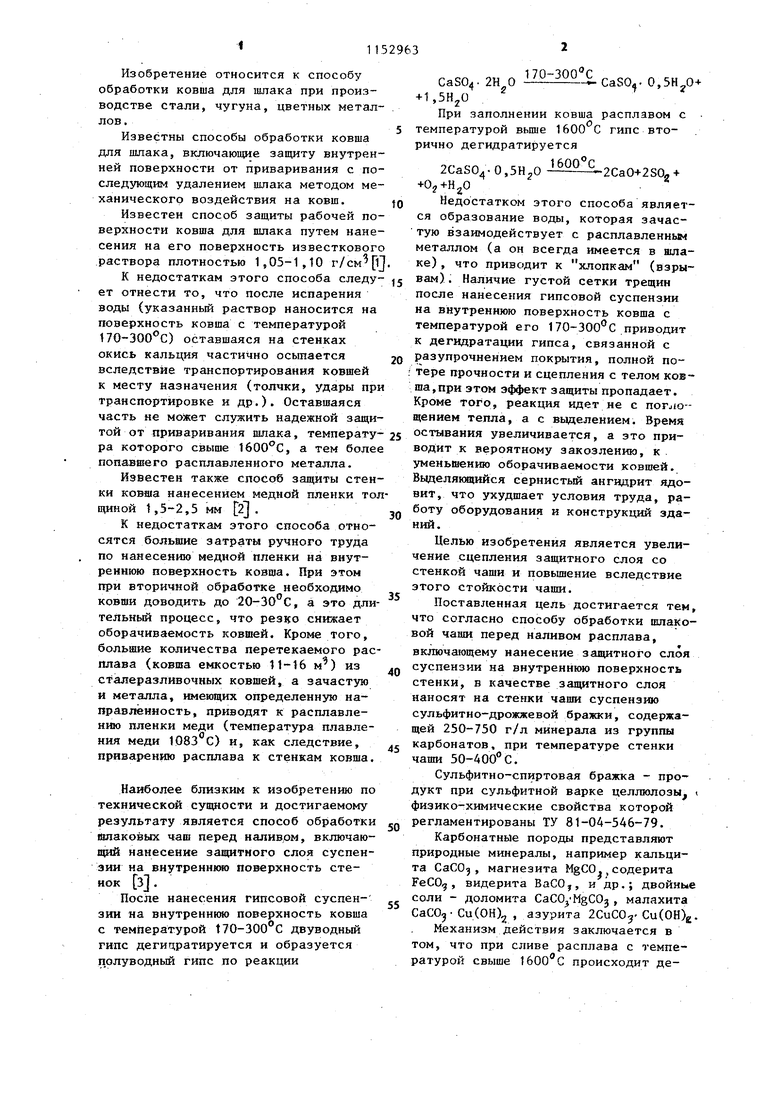

Изобретение относится к способу обработки ковша для шлака при производстве стали, чугуна, цветных металлов. Известны способы обработки ковша для шлака, включающие защиту внутренней поверхности от приваривания с последующим удалением шлака методом механического воздействия на ковш. Известен способ защиты рабочей поверхности ковша для шлака путем нанесения на его поверхность известкового раствора плотностью 1,05-1,10 К недостаткам этого способа следует отнести то, что после испарения воды (указанный раствор наносится на поверхность ковша с температурой 170-300 с) оставшаяся на стенках окись кальция частично осыпается вследствие транспортирования ковшей к месту назначения (толчки, удары пр транспортировке и др.). Оставшаяся часть не мозкет служить надежной защи той от приваривания вшака, температу ра которого свыше , а тем боле попавшего расплавленного металла. Известен также способ защиты стен ки ковша нанесением медной пленки то щиной 1,5-2,5 мм 2j . К недостаткам этого способа относятся большие затраты ручного труда по нанесению медной пленки на внутреннюю поверхность ковша. При этом при вторичной обработке необходимо ковши доводить до , а это дли тельный процесс, что резко снижает оборачиваемость ковшей. Кроме того, большие количества перетекаемого рас плава (ковша емкостью 11-16 м) из сталеразливочных ковшей, а зачастую и металла, ш еющих определенную направленность, приводят к расплавлению пленки меди (температура плавления меди 1083 С) и, как следствие, приварению расплава к стенкам ковша Наиболее близким к изобретению по технической сущности и достигаемому результату является способ обработки йлаковых чаш перед наливрм, включающий нанесение защитного слоя суспен зии на внутреннюю поверхность стеиок 3J . После нанесения гипсовой суспензии на внутреннюю поверхность ковша с температурой t70-300°C двуводный гипс дегидратируется и образуется п.олуводный гипс по реакции CaSO,. CaSO,. 0,5H.jO-t- -1,5Н20 При заполнении ковша расплавом с температурой вьш1е 1600 С гипс вторично дегидратируется 2CaS04. О. 2CaO+2SOeHЮ2+Н.О Недостатком этого способа является образование воды, которая зачастую взаимодействует с расплавленным металлом (а он всегда имеется в шлаке) , что приводит к хлопкам (взрывам). Наличие густой сетки трещин После нанесения гипсовой суспензии на внутреннюю поверхность ковша с температурой его 170-300 С приводит к дегидратации гипса, связанной с разупрочнением покрытия, полной потере прочности и сцепления с телом ковша,при этом эффект защиты пропадает. Кроме того, реакция идет не с norjto-щением тепла, а с вьщелением. Время остывания увеличивается, а это приводит к вероятному закозлению, к уменьшению оборачиваемости ковшей. Выделяихцийся сернистьпй ангидрит ядовит, что ухудшает условия труда, работу оборудования и конструкций зданий. Целью изобретения является увеличение сцепления защитного слоя со стенкой чаши и повышение вследствие этого стойкости чаши. Поставленная цель достигается тем, что согласно способу обработки пшаковой чаши перед наливом расплава, включающему нанесение защитного слоя суспензии на внутреннюю поверхность стенки, в качестве защитного слоя наносят на стенки чаши суспензию сульфитно-дрожжевой бражки, содержащей 250-750 г/л минерала из группы карбонатов, при температуре стенки чаши 50-400 С. Сульфитно-спиртовая бражка - продукт при сульфитной варке целлюлозы, физико-химические свойства которой регламентированы ТУ 81-04-546-79. Карбонатные породы представляют природные минералы, например кальцита CaCOj, магнезита MgCO,,содерита FeCOg, видерита ВаСО, и др.; двойные соли - доломита CaCOyMgCO, малахита Си(ОН)2 , азурита ZCuCO - Cu(OH)g. Механизм действия заключается в том, что при сливе расплава с температурой свыше происходит декарбонизация карбонатных пород с боль шим поглощением тепла по реакции, например кальцита t°C СаСО, - CaO+CO -Q , т.е. для разложения 1 кг кальцита необходимо затратить кДж, магнезита - 1445 кДж, доломита -1875кДж Отбор такого количества тепла приводит к резкому падению темпзратуры сливаемого расплава, т.е. до 10001200°С а при таких температурах приварение расплава к поверхности ковша исключается, так как температура плав ления сталей не ниже 1500 С. Кроме то го, при декарбонизации карбонатных пород вьщеляется 44-60% двуокиси угле рода в зависимости от минерала, который создает газоконвективную прослойку в пограничном слое между защитным покрытием и расплавом, что полностью исключает применение механического воздействия для очистки ковша. При нанесении указанной суспензии отвердевание происходит за счет тепла самого ковша, вследствие чего образуется плотная, прочная, гладкая поверх ность по всей площади ковша. Данные испытаний представлены в таблице. . Из таблицы видно, что отсутствуют какие-либо механические воздействия на ковш для очистки. Прочная и плоткая пленка дает возможность оборачиваемости ковшей без обработки более пяти циклов и простоты технологических приемов. Как показали промьшшенные испытания, за счет увеличения оборачиваемости ковшей снижены трудозатраты и расход ковшей на 1 т разливаемой стали. Причина ограничения дозировки составляющих заключается в следующем: плотность сульфитно-дрожжевой бражки ниже 1,1 г/смЗ не достаточна, чтобы получить удовлетворительное сцепление с внутренней поверхностью ковша; если сульфитно-дрожжевая бражка плотностью свьш1е 1,4 г/см, то на покрытии образуются трещины, возникают пригорания, а также ухудшается качество покрытия; при дозировке карбонатных пород менее 250 г/л количество отбираемого тепла для снижения температуры сливаемого расплава не достаточно, что не исключает возможность приваривания к стенкам ковша; если добавлять карбонатные породы свыше 750 г/л, то реакция идет слишком быстро, образующийся газ в больших количествах может привести к выбросу расплава. Экономический эффект от внедрения зобретения составит 0,11 руб. на 1 т азливаемой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки шлаковых чаш перед наливом расплава | 1988 |

|

SU1712423A1 |

| Способ обработки жидкой стали и реагент для его осуществления | 1985 |

|

SU1425215A1 |

| Шлаковая чаша | 1977 |

|

SU709683A1 |

| Защитное покрытие для изложниц | 1981 |

|

SU971557A1 |

| Способ обработки шлакового ковша | 1976 |

|

SU617474A1 |

| Противопригарная краска для литейных форм и стержней | 1979 |

|

SU782946A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ И ЗАЩИТНАЯ СМЕСЬ ДЛЯ ЧУГУНОВОЗНЫХ КОВШЕЙ | 2011 |

|

RU2464125C1 |

| Смесь для изготовления литейных стержней в нагреваемой оснастке | 1982 |

|

SU1026926A1 |

| Связующее вещество для сварочных материалов | 1980 |

|

SU956203A1 |

| Способ грануляции шлаков | 1980 |

|

SU1028620A1 |

СПОСОБ ОБРАБОТКИ ШЛАКОВЫХ ЧАШ перед наливом расплава, включающий нанесение защитного слоя суспензии на внутреннюю поверхность стенок, отличающийся тем, что, с целью увеличения сцепления защитного слоя со стенкой чаши и повьшения вследствие этого стойкости чаши, в качестве защитного слоя наносят на стенки чаши суспензию сульфитно-дрожжевой бражки, содержащей 250-270 г/л минерала из группы карбонатов, при температуре стенки чаши 50-400°С.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металлург, 1978, № 8, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-04-30—Публикация

1983-10-27—Подача