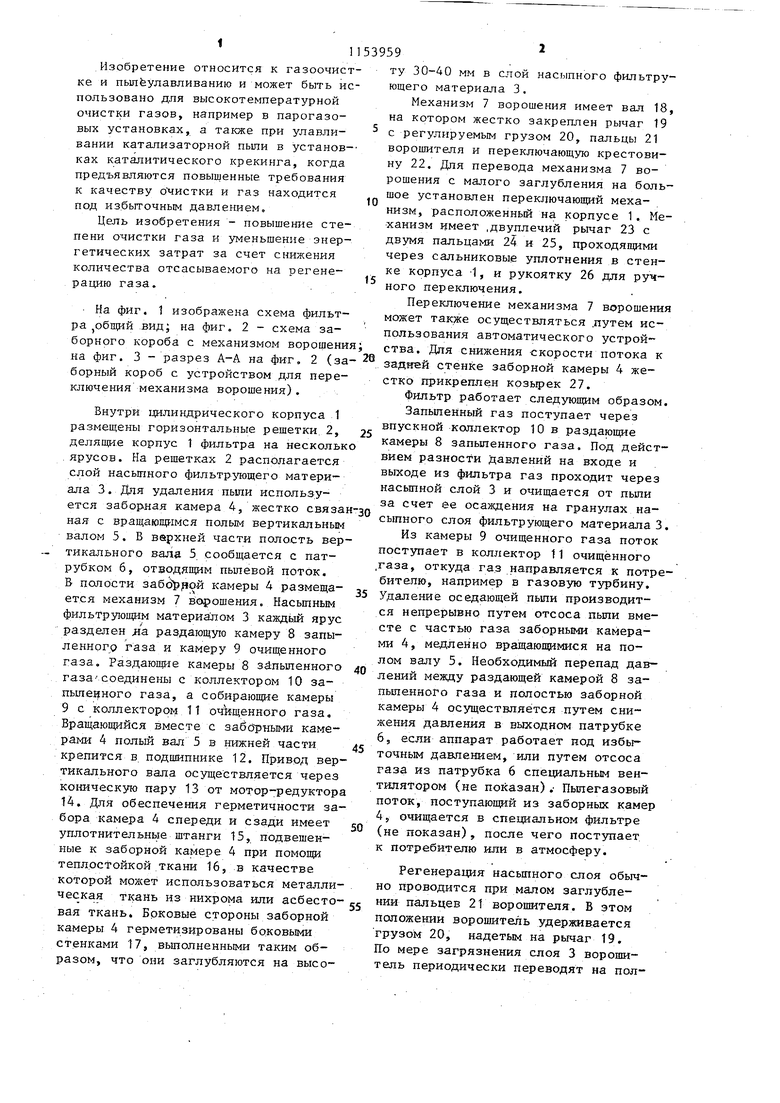

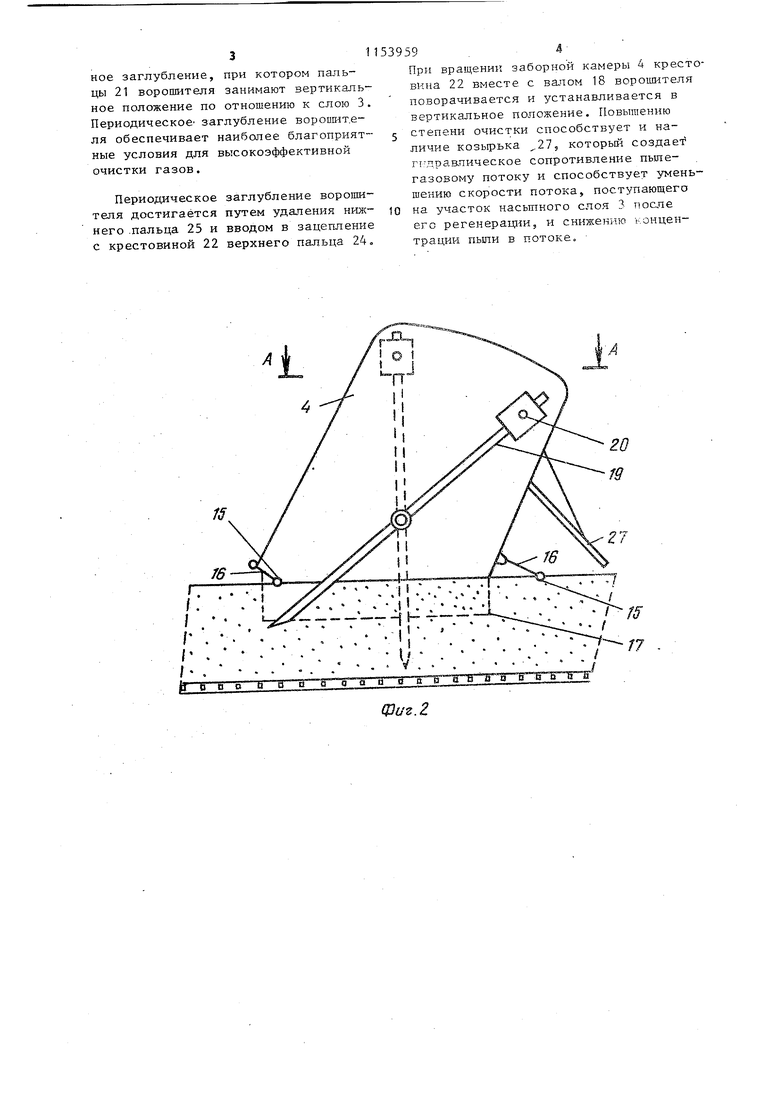

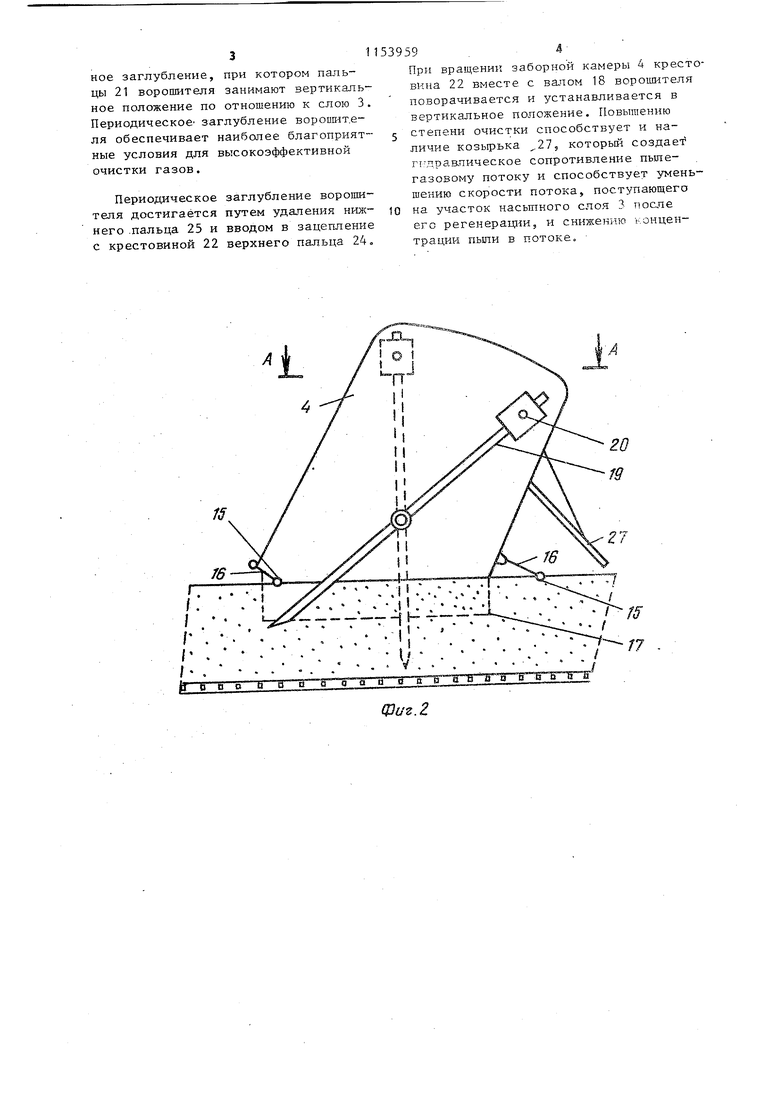

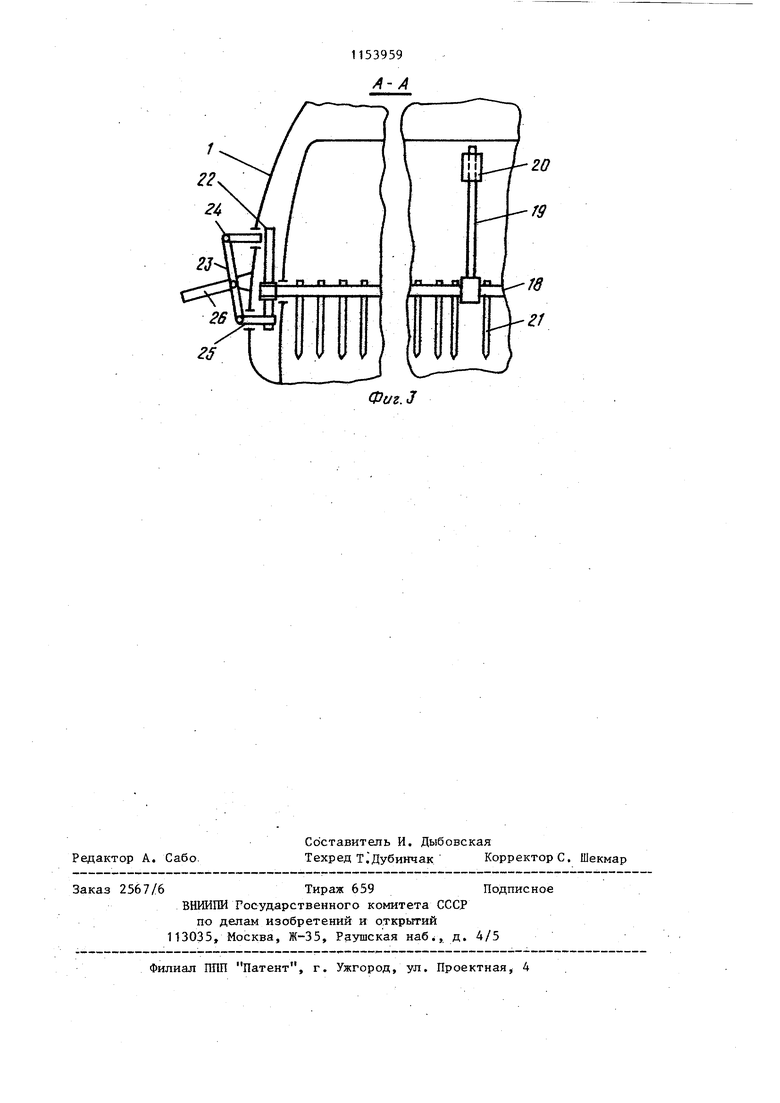

Изобретение относится к газоочист ке и пылеулавливанию и может быть ис пользовано для высокотемпературной очистки газов, например в парогазовых установках, а при улавливании катализаторной пыли в установ- ках каталитического крекинга, когда предъявляются повышенные требования к качеству очистки и газ находится под избыточным давлением. Цель изобретения - повышение степени очистки газа и уменьшение энергетических затрат за счет снижения количества отсасываемого на регенерацию газа. На фиг. 1 изображена схема фильтра ,общий .вид; на фиг. 2 - схема заборного короба с механизмом ворошени на фиг. 3 - разрез А-А на фиг. 2 (за борный короб с устройством для переключения механизма ворошения). Внутри цилиндрического корпуса 1 размещены горизонтальные решетки. 2, делящие корпус 1 фильтра на нескольк .ярусов. На решетках 2 располагается слой насыпного фильтрующего материала 3. Для удаления пыли используется заборная камера 4, жестко связа ная с вращающимся полым вертикальным валом 5. В верхней части поло.сть вер тикального вала 5 сообщается с патрубком б, отводящим пылевой поток. 8полости заб6)эой камеры 4 размещается механизм 7 ворошения. Насыпным фильТрзюцщм материалом 3 каждьдй ярус разделен да раздающую камеру 8 запыленног.о газа и камеру 9 очищенного газа. Раздающие камеры 8 запыленного газасоединены с коллектором 10 запыленного газа, а собирающие камеры 9с коллектором 11 очищенного газа. Вращающийся вместе с заборными камерами 4 полый вал 5 э нижней части крепится в. подшипнике 12, Привод вер тикального вала осуществляется через коническую пару 13 от мотор-редуктор 14. Для обеспечения герметичности за бора камера 4 спереди и сзади имеет уплотнительные штанги 15, подвешенные к заборной камере 4 при помопр тепл.остойкой ткани 16, в качестве которой может использоваться металли ческая ткань из нихрома или асбесто- „ вая ткань. Боковые стороны заборной камеры 4 герметизированы боковыми стенками 17, вьтолненными таким образом, что они заглубляются на высо159 ту 30-40 мм в слой насыпного фильтрующего материала 3, Механизм 7 ворошения имеет вал 18, на котором жестко закреплен рычаг 19 с регулируемым грузом 20, пальцы 21 ворошителя и переключающую крестовину 22. Для перевода механизма 7 ворошения с малого заглубления на большое установлен переключающий механизм, расположенньй на корпусе 1. Механизм имеет ,дву плечий рычаг 23 с двумя пальцами 24 и 25, проходящими через сальниковые уплотнения в стенке корпуса -1, и рукоятку 26 для ручного переключения. Переключение механизма 7 ворошения может также осуществляться .путем использования автоматического устройства. Для снижения -скорости потока к задггей стенке заборной камеры 4 жестко прикреплен козырек 27. Фильтр работает следующим образом. Запыленный газ поступает через впускной коллектор 10 в раздающие камеры 8 запыленного газа. Под действием разности Давлений на входе и выходе из фильтра газ проходит через насыпной слой 3 и очищается от пыли осаждения на гранулах насыпного слоя фильтрующего материала 3, Из камеры 9 очищенного газа поток поступает в коллектор t1 очищенного газа, откуда газ направляется к потребителю, например в газовую турбину. Удаление оседающей пыпи производится непрерывно путем отсоса пыли вместе с частью газа заборными камерами 4, медленно вращающимися на полом валу 5. Необходимый перепад давлений между раздающей камерой 8 запыленного газа и полостью заборной камеры 4 осуществляется путем снижения давления в выходном патрубке 6, если аппарат работает под избыточньм давлением, или путем отсоса газа из патрубка 6 специальным вентилятором (не показан).- Пыпегазовый поток, поступаюпщй из заборных камер 4, очищается в специальном фильтре (не показан), после чего поступает к потребителю или в атмосферу. Регенерация насыпного слоя обычно проводится при малом заглубле ии пальцев 21 ворошителя. В этом попожении ворошитель удерживается грузом 20, надетым на рычаг Т9. По мере загрязнения слоя 3 ворошитель периодически переводят на пол31ное заглубление, при котором пальцы 21 ворошителя занимают вертикальное положение по отношению к слою 3. Периодическое заглубление ворошит.еля обеспечивает наиболее благоприятные условия для высокоэффективной очистки газов. Периодическое заглубление ворошителя достигается путем удаления нижнего .пальца 25 и вводом в зацепление с крестовиной 22 верхнего пальца 24 о 9 .4 При вращении заборной камеры 4 крестовина 22 вместе с валом 18 ворошителя поворачивается и устанавливается в вертикальное положение. Повышению степени очистки способствует и наличие козырька 27, который создает гт-дравлическое сопротивление пылегазовому потоку и способствует уменьшению скорости потока, поступающего на участок насыпного слоя 3 после его peгeнepaцIiИ5 и снижению концентрации пьши в потоке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки газа | 1988 |

|

SU1599054A1 |

| Батарейный фильтр с насыпным слоем | 1974 |

|

SU686743A1 |

| Фильтр с насыпным зернистым слоем | 1980 |

|

SU874131A1 |

| Газоочистное устройство | 1989 |

|

SU1685538A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2002 |

|

RU2206372C1 |

| Зернистый фильтр для очистки газов | 1989 |

|

SU1766472A1 |

| Зернистый фильтр | 1990 |

|

SU1738308A1 |

| Фильтр для очистки газов | 1984 |

|

SU1189488A1 |

| Рукавный фильтр | 1983 |

|

SU1095959A1 |

| Фильтр для очистки газа | 1980 |

|

SU912226A1 |

1. ФИЛЬТР С НАСЬПНЬМ СЛОЕМ, содержащий цилиндрический корпус, внутри которого горизонтально установлены решетки с насьшным зернистым фильтровальным слоем, устройство для регенерации, состоящее из заборного короба с ворошителем зернистого слоя, отличающийсятем, что, с целью повышения степени очистки газа и уменьшения энерг етических затрат за счет снижения количества отсасываемого на регенерацию газа, заборные короба снабжены размещенными спереди и сзади штангами, подвешенными при noMomji теплостойкой ткани, а боковые стенки коробов заглублены в зернистьй материал. 2.Фильтр по п. 1, отличающийся тем, что ворошитель снабжен рычажным механизмом с грузом и устройством для поворота ворошителя с малого заглубления на.полное. 3.Фильтр по п. 1, отличающийся тем, что заборный короб снабжен козьфьком, расположенным с его задней стороны на расстоянии от зернистого слоя.

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ СИСТЕМЫ ПИТАНИЯ ТОПЛИВОМ ДВИГАТЕЛЯ | 2008 |

|

RU2484275C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-07—Публикация

1983-09-21—Подача