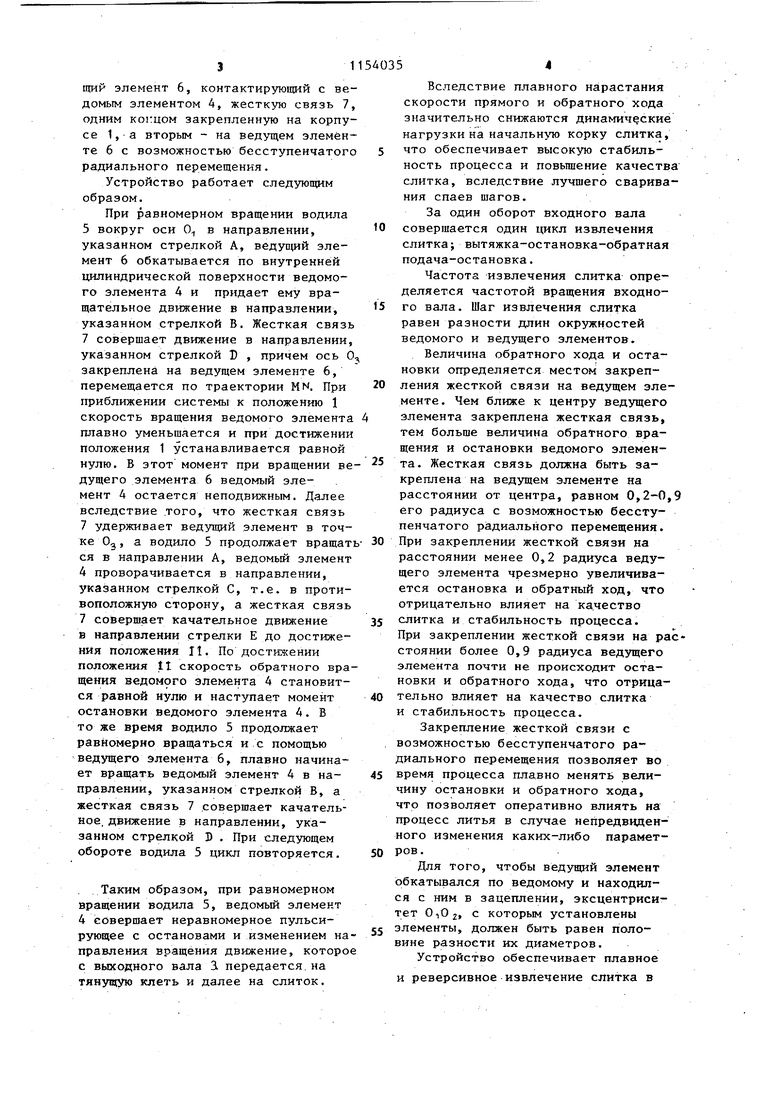

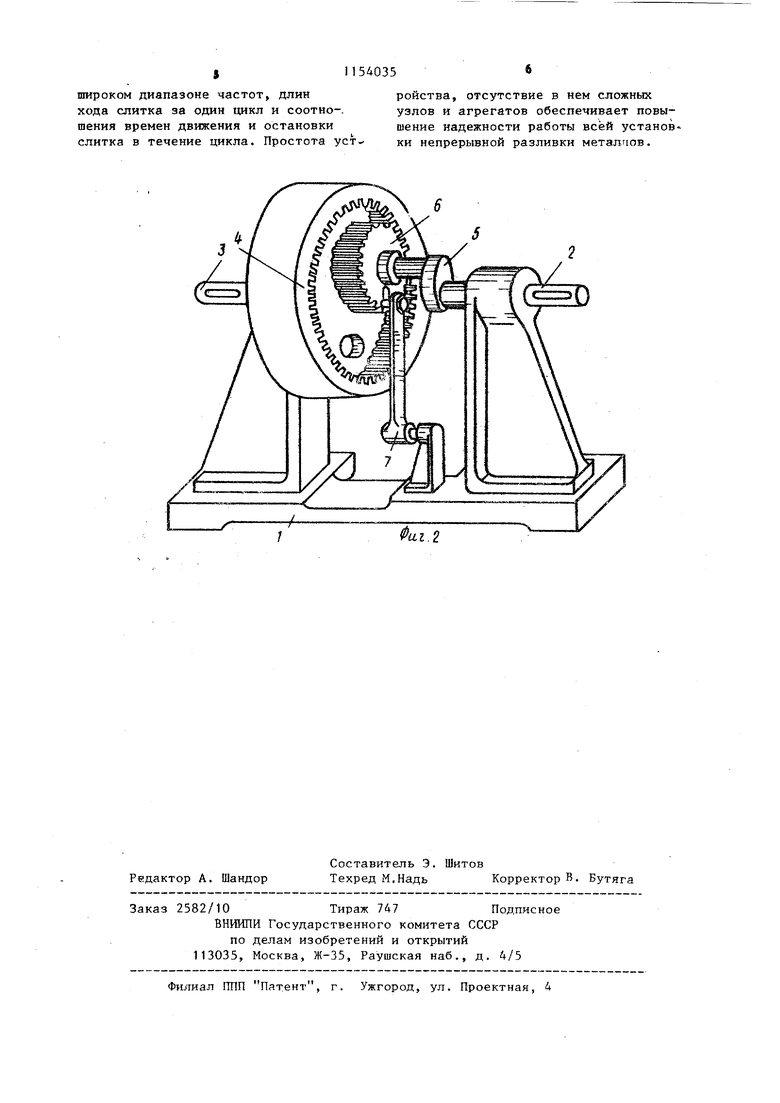

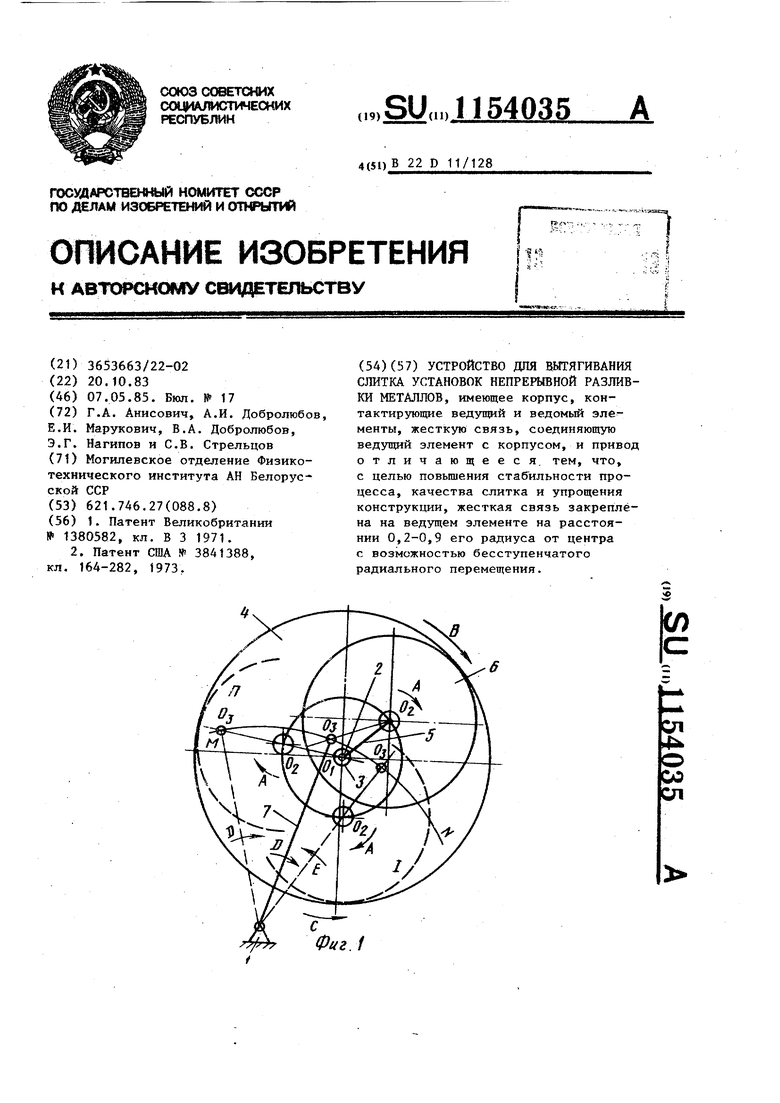

t Изобретение. относится к металлу гии, в частности к установкам непрерывной разливки металлов. Известно устройство для вытягивания слитка из кристаллизатора, включающее два гидравлических двигателя, приводящих в движение пару тянущих валков. Для уменьшения гор чих трещин по спаям начальной корк в устройстве предусмотрена возможность после фазы вытягивания слитка, фаза вталкивания слитка обратн в кристаллизатор на величину усадки слитка между тянурдими валками и кристаллизатором. Для чего трубо проводы для жидкости соединены с соответствующими отверстиями на распределительном клапане гидравлической системы и клапан снабжен ка тушкой, которая может смещаться с помощью соленоидов. Катушка клапа на соединена механически с катушкой перепускного клапана, который присоединен к трубопроводам. Насос, имеющий предохранительный клапан, параллельно соединен с ним, взаикосоединяет трубопроводы для жидкости и форвакуумный насос, подсоединенный для подачи гидравлической жидкости резервуара к впускному отверстию насоса. Следующий насос подсоединен для удаления гидравлической жидкости из резервуара и под чи ее через обратный клапан и распределительный клапан потока к трубопроводу. Перепускной клапан соединен параллельно с клапаном и регулируемый редукционный клапан соединен между выпускным отверстием насоса и обратным ходом в резервуар Cl }. Недостатком устройства является то, что для получения обратного хода слитка необходимо постоянное переключение вращения двигателя то в одну, то в другую сторону, -Это требует сложной системы управления в результате понижается над жность устройства. Кроме того, для подачи слитка назад на доли миллиметра, необходима большая точность, наличие же такого большого количества клапанов, редукторов и т.п. в.сегда приводит к накоплению ошибки, а также возрастанию инерции, уменьшению быстродействия. Все это не обеспечивает получения заданного качества слитка, а в случае полу2чеиия большего, против заданного,) хода слитка назад приводит к нарушению процесса литья. Наиболее близким к изобретению является устройство для вытягивания слитка, установок непрерывной разливки металлов, имеющее корпус, контактирующие и ведомый элементы, жесткую связь, соединяющую ведущий элемент с корпусом, и привод 2 . Недостатком известного устройства является то, что в нем невозможно точно выдержать заданный ход слитка назад, в результате проскальзывания фрикционных элементов тормозных устройств, в процессе эксплуатации износ тормозных элементов и изменение упругих свойств пружин еще более усугубляют этот недостаток. Применение кулачкового механизма не позволяет извлекать слиток с большой частотой и мальм шагом. Кроме того, устройство очень сложное в изготовлении и в обслуживании из-за наличия десятков мелких и сложных: деталей. Все это снижает стабиль ность процесса литья и не позволяет получить заданное качество слитЦелью изобретения является повышение стабильности процесса, качества слитка и упрощение конструкции. Поставленная цель достигается тем, что в устройстве для вытягивания слитка установок непрерывной разливки металлов, имеющем корпус, контактирующие ведущий и ведомый элементы, жесткую связь, соединяющую ведущий элемент с корпусом, и привод, жесткая связь закреплена на ведущем элементе на расстоянии 0,2-0,9 его радиуса от центра с возможностью бесступенчатого радиального перемещения. На фиг. 1 приведена принципиальная схема предлагаемого устройства , на фиг. 2 - один из вариантов конструктивного исполнения устройства .„ Устройство содержит корпус 1, входной вал 2, соединяющийся с приводом (не показан), выходной вал 3, на котором установлен ведомый элемент 4 с внутренними зубьями, водило 5, расположенное на входном валу 2 и выполненное в виде эксцентрика, на конце которого расположен веду1Г1ий элемент 6, контактирующий с ве домым элементом 4, жесткую связь 7 одним ко1:цом закрепленную на корпу се 1, а вторым - на ведущем элемен те 6 с возможностью бесступенчатог радиального перемещения. Устройство работает следующим образом. При равномерном вращении водила 5 вокруг оси 0 в направлении, указанном стрелкой А, ведупщй элемент 6 обкатывается по внутренней цилиндрической поверхности ведомого элемента 4 и придает ему вращательное движение в направлении, указанном стрелкой В. Жесткая связ 7 совершает движение в направлении указанном стрелкой Г , причем ось 0 закреплена на ведущем элементе 6, перемещается по траектории MN. При приближении системы к положению 1 скорость вращения ведомого элемента плавно уменьшается и при достижении положения 1 устанавливается равной нулю, В этот момент при вращении ве дущего элемента 6 ведомый элемент 4 остается неподвижным. Далее вследствие .того, что жесткая связь 7 удерживает ведущий элемент в точке Oj, а водило 5 продолжает вращат ся в направлении А, ведомый элемент 4 проворачивается в направлении, указанном стрелкой С, т.е. в противоположную сторону, а жесткая связь 7 совершает качательное движение в направлении стрелки Е до достижения положения II. По достижении положения 11 скорость обратного вра щения ведомого элемента 4 становится равной нулю и наступает момент остановки ведомого элемента 4. В то же время водило 5 продолжает равномерно вращаться и с помощью ведущего элемента 6, плавно начинает вращать ведомый элемент 4 в направлении, указанном стрелкой В, а жесткая связь 7 совершает качательное, движение в направлении, указанном стрелкой D . При следующем обороте водила 5 цикл повторяется. Таким образом, при равномерном вращении водила 5, ведомый элемент 4 совершает неравномерное пульсирующее с остановами и изменением на правления вращения движение, которо с выходного вала Я передается.на тянущую клеть и далее на слиток. Вследствие плавного нарастания скорости прямого и обратного хода значительно снижаются динамические нагрузки на начальн то корку слитка, что обеспечивает высокую стабильность процесса и повьшение качества слитка, вследствие лучшего сваривания спаев шагов. За один оборот входного вала совершается один цикл извлечения слитка; вытяжка-остановка-обратная подача-остановка. Частота извлечения слитка определяется частотой вращения входного вала. Шаг извлечения слитка равен разности длин окружностей ведомого и ведущего элементов , Величина обратного хода и остановки определяется местом закрепления жесткой связи на ведущем элементе. Чем ближе к центру ведущего элемента закреплена жесткая связь, тем больше величина обратного вращения и остановки ведомого элемента. Жесткая связь должна быть закреплена на ведущем элементе на расстоянии от центра, равном 0,2-0,9 его радиуса с возможностью бесступенчатого радиального перемещения. При закреплении жесткой связи на расстоянии менее О,2 радиуса ведущего элемента чрезмерно увеличивается остановка и обратный ход, что отрицательно влияет на ка.чество слитка и стабильность процесса. При закреплении жесткой связи на расстоянии более 0,9 радиуса ведущего элемента почти не происходит остановки и обратного хода, что отрицательно влияет на качество слитка и стабильность процесса. Закрепление жесткой связи с возможностью бесступенчатого радиального перемещения позволяет во время процесса плавно менять величину остановки и обратного хода, что позволяет оперативно влиять на процесс литья в случае непредвиденного изменения каких-либо параметров. Для того, чтобы ведущий элемент обкатывался по ведомому и находился с ним в зацеплении, эксцентриситет ОтОг, с которым установлены элементы, должен быть равен половине разности их диаметров. Устройство обеспечивает плавное и реверсивное извлечение слитка в

широком диапазоне частот, длин хода слитка за один цикл и соотно-. шения времен движения и остановки слитка в течение цикла. Простота устройства, отсутствие в нем сложных узлов и агрегатов обеспечивает повышение надежности работы всей установ ки непрерывной разливки металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вытягивания слитка установок непрерывной разливки металлов | 1982 |

|

SU1071353A1 |

| Устройство для вытягивания слитка установок непрерывной разливки металлов | 1980 |

|

SU979021A1 |

| УСТРОЙСТВО ПЕРИОДИЧЕСКОГО ВЫТЯГИВАНИЯ СЛИТКОВ | 1990 |

|

RU2089339C1 |

| Машина непрерывного литья металлов | 1980 |

|

SU869945A1 |

| УСТРОЙСТВО ПЕРИОДИЧЕСКОГО ВЫТЯГИВАНИЯ СЛИТКОВ | 1987 |

|

SU1781921A1 |

| ТЯНУЩЕЕ УСТРОЙСТВО УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ ГОРИЗОНТАЛЬНОГО ТИПА | 1978 |

|

SU825273A1 |

| Устройство для горизонтального непрерывного литья заготовок | 1985 |

|

SU1252024A1 |

| Механизм для периодического вытяги-ВАНия СлиТКА | 1979 |

|

SU850285A1 |

| Тянущее устройство установки непрерывной разливки металлов горизонтального типа | 1976 |

|

SU863160A1 |

| Установка полунепрерывного литья металлов | 1983 |

|

SU1119770A1 |

УСТРОЙСТВО ДЛЯ ВЫТЯГИВАНИЯ СЛИТКА УСТАНОВОК НЕПРЕРЫВНОЙ РАЗЖВКИ МЕТАЛЛОВ, имеющее корпус, контактирующие ведущий и ведомый элементы, жесткую связь, соединяющую ведущий элемент с корпусом, и привод отличающееся, тем, что, с целью повышения стабильности процесса, качества слитка и упрощения конструкции, жесткая связь закреплена на ведущем элементе на расстоянии 0,2-0,9 его радиуса от центра с возможностью бесступенчатого радиального перемещения. СП 4 о со ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для передачи и приема информации по оптическому каналу | 1986 |

|

SU1380582A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3841388, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| п ГР.О-- .. | |||

| S | |||

Авторы

Даты

1985-05-07—Публикация

1983-10-20—Подача