t

Изобретение ОТНОСИТСЯ к металлургии, конкретно к непрерывной разливке металлов. .

Известна установка непрерывной разливки металла, где с помощью устройства для протягивания через охлаждаемую фильеру в горизонтальном i направлении получают отливки. Параллельно направлению вытягивания крепятся направляющие. Впереди и позади на одной из них устанавливаются две скользящие опоры. Рядом с этими опорами монтируются гидравлические цилиндры, штоки которых соединяются с опорами. Цилиндры закреплены. Эти гидравлические цилиндры предназначены для продольного перемещения скользящих опор вдоль направляющей, параллельно вытягиванию отливки. Кроме того, к-скользящим опорам крепятся зажимные приспособления с гидравлическими цилиндрами, предназначенные для захвата и освобождения отливки при ее продольном перемещении. Для обеспечения синхронной работы гидравлических цилиндров перемещения и зажимных приспособлений предусмотрены концевые выключатели, промежуточные переключатели для заданной подачи отливки на строго определенное расстояние и золотниковые устройства 1.

Прототипом предлагаемой машины является машина непрерывного литья металлов, включающая кристаллизатор системы вторичного охлаждения и механизмы перемещения двух слитков в противоположных направлениях с ли-нией раздела слитков в кристаллизатор

10 ре, состоящем из прямолинейных и криволинейных участков (2).

Недостатком конструкции является большая масса оборудования, включающего два механизма перемещения

15 слитков и один для качания крист ллизатора. Расстояние от кристаллизатора до тянущих клетей превышает длину жидкой фазы (в каждую сторону).

Целью изобретения является сни20жение массы оборудования и размеров машины.

Поставленная цель достигается тем, что машина снабжена направляющими балками, на которых установлен

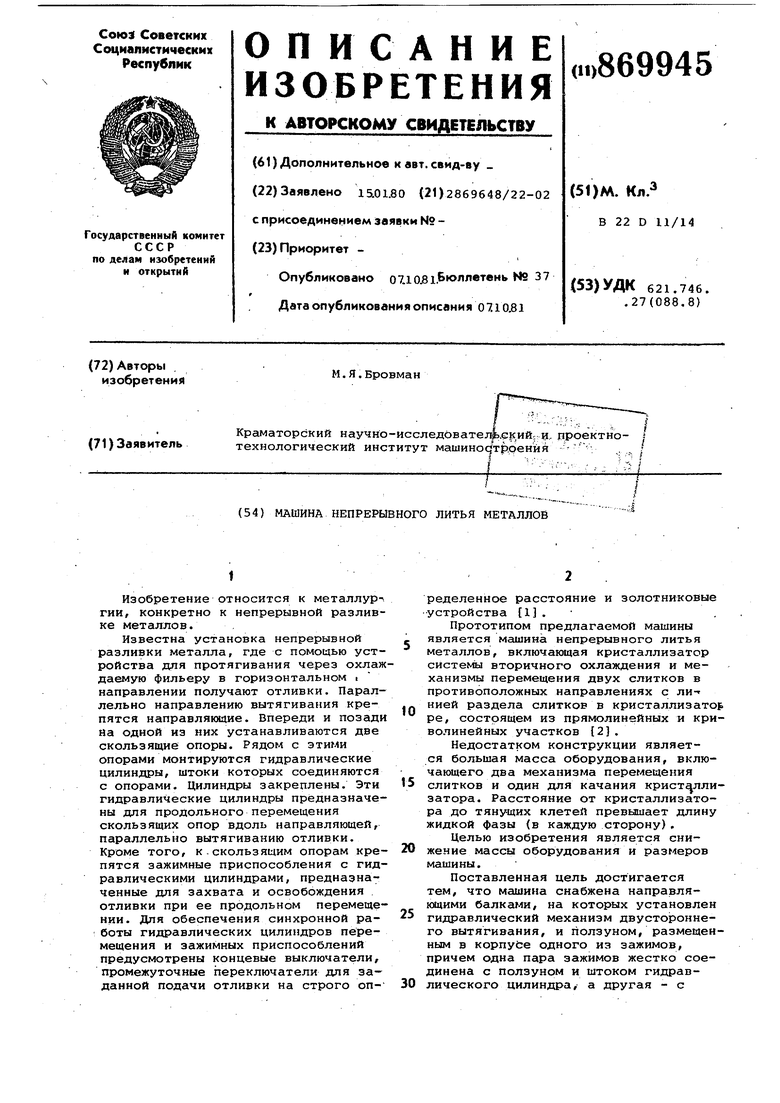

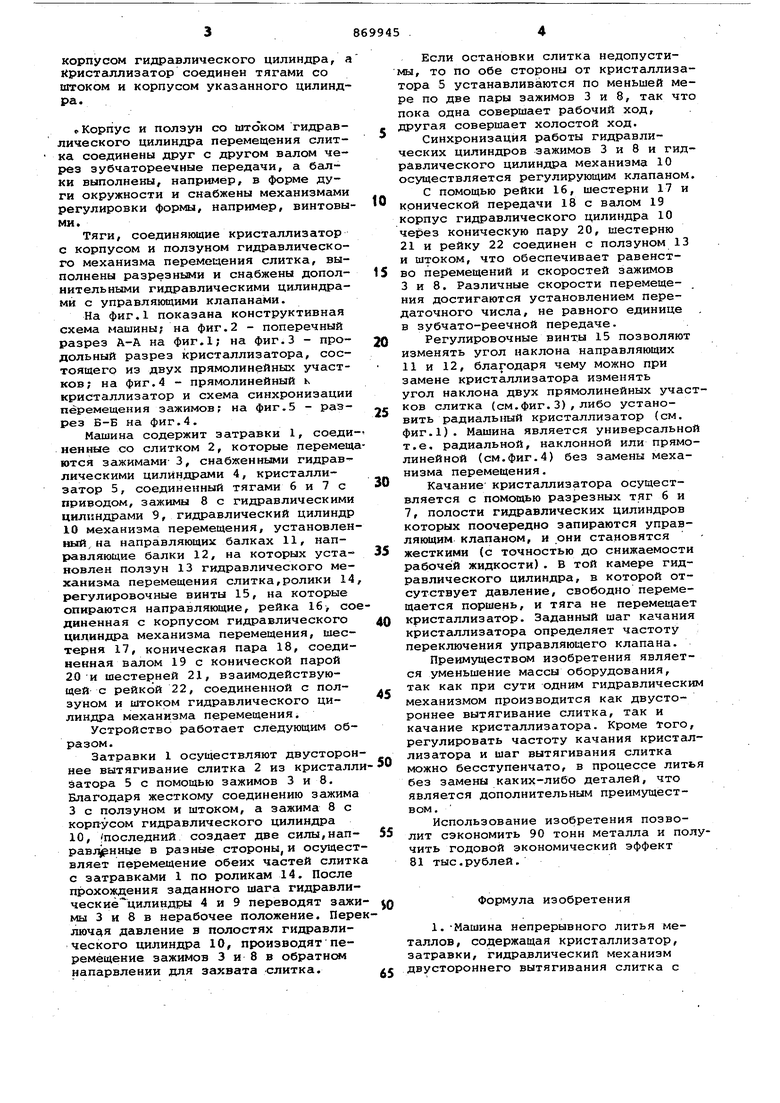

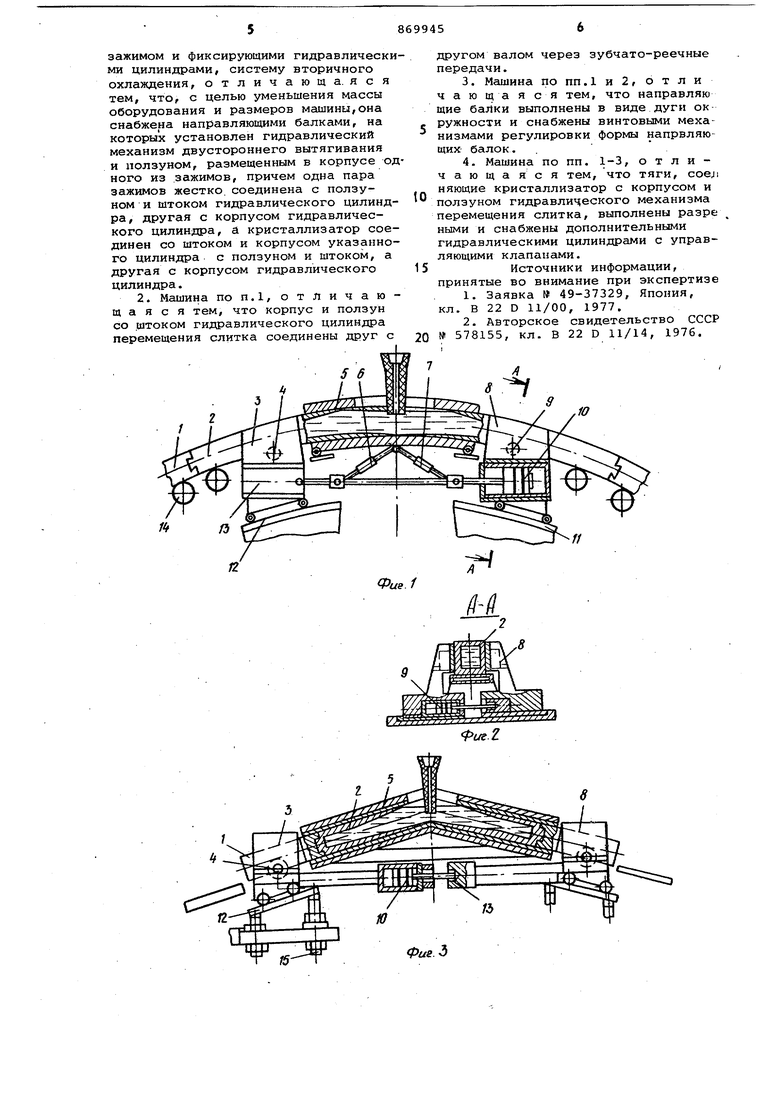

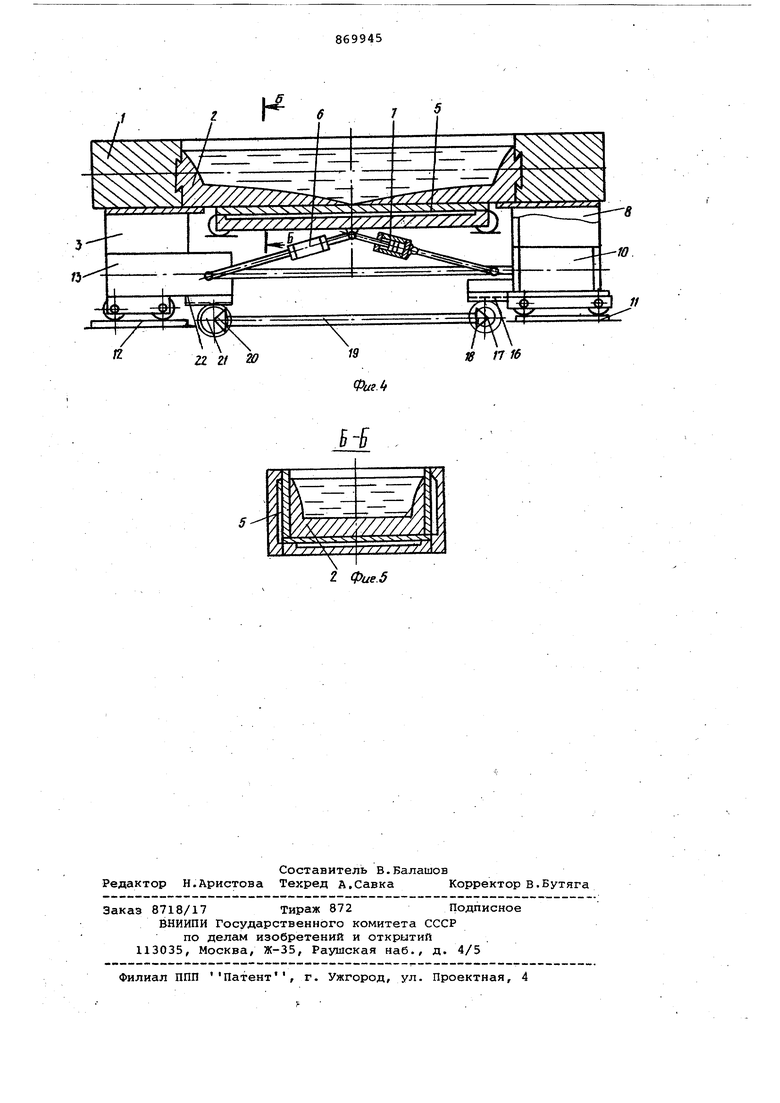

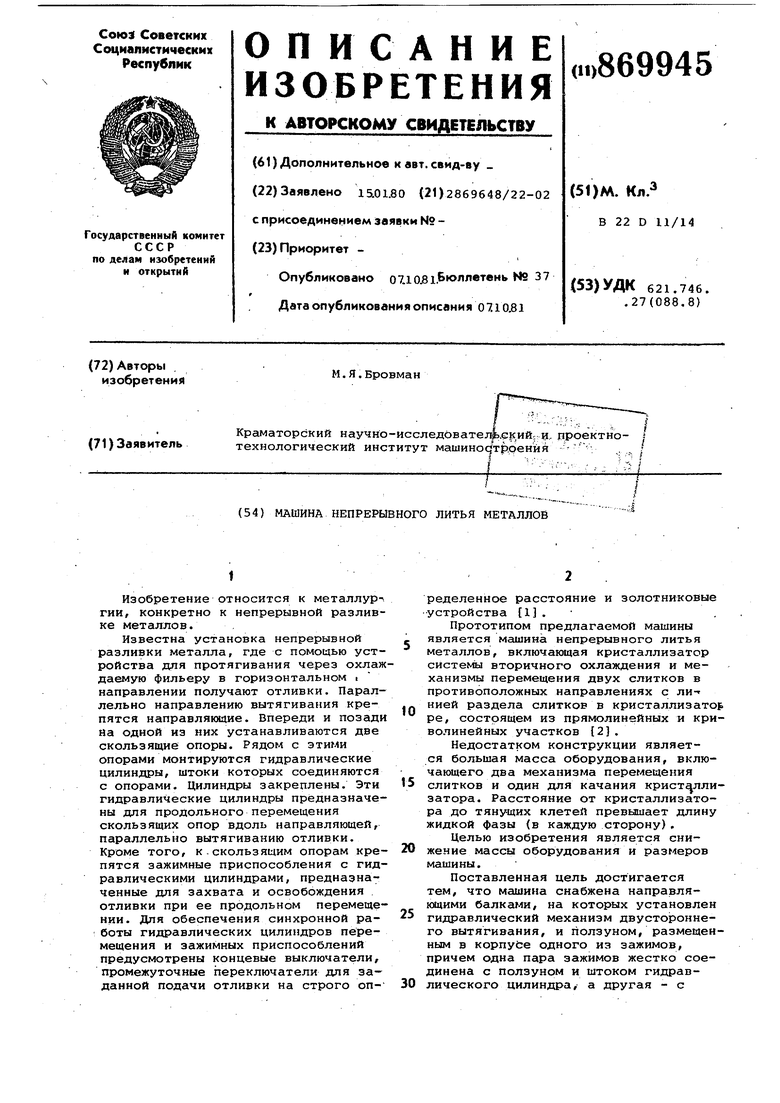

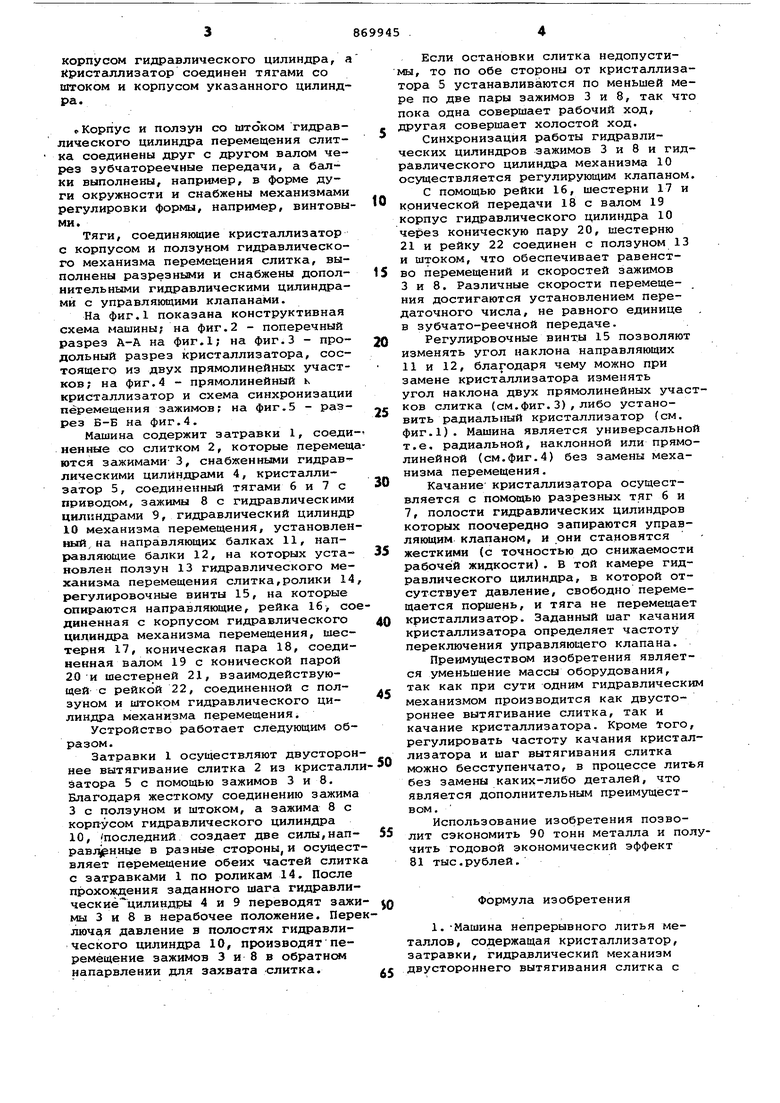

25 гидравлический механизм двустороннего вытягивания, и ползуном, размещенным в корпусе одного из зажимов, причем одна пара зажимов жестко соединена с ползуном и штоком гидрав30лического цилиндра,- а другая - с корпусом гидравлического цилиндра, а кристаллизатор соединен тягами со штоком и корпусом указанного цилиндра. с Корпус и ползун со штоком гидравлического цилиндра перемещения слитка соединены друг с другом валом через зубчатореечные передачи, а балки выполнены, например, в форме дуги окружности и снабжены механизмами регулировки формы, например, винтовы ми. Тяги, соединяющие кристаллизатор с корпусом и ползуном гидравлического механизма перемещения слитка, выполнены разрезными и снабжены дополнительными гидравлическими цилиндрами с управляющими клапанами. На фиг.1 показана конструктивная схема машины; на фиг.2 - поперечный разрез А-А на фиг.1; на фиг.З - продольный разрез кристаллизатора, состоящего из двух прямолинейных участков; на фиг.4 - прямолинейный к кристаллизатор и схема синхронизации перемещения зажимов; на фиг.5 - разрез Б-Б на фиг.4. Машина содержит затравки I, соеди ненные со слитком 2, которые перемещ ются зажимами- 3, снабженными гидравлическими цилиндрами 4, кристаллизатор 5, соединенный тягами 6 и 7 с приводом, зажимы 8 с гидравлическими цилиндрами 9, гидравлический цилиндр 10 механизма перемещения, установлен ный, на направляющих балках 11, направляющие балки 12, на которых установлен ползун 13 гидравлического механизма перемещения слитка,ролики 14 регулировочные винты 15, на которые опираются направляющие, рейка 16, со диненная с корпусом гидравлического цилиндра механизма перемещения, шестерня 17, коническая пара 18, соединенная валом 19 с конической парой 20И шестерней 21, взаимодействующей с рейкой 22, соединенной с ползуном и штоком гидравлического цилиндра механизма перемещения. Устройство работает следующим образом. Затравки 1 осуществляют двусторон нее вытягивание слитка 2 из кристалл затора 5 с помощью зажимов 3 и 8. Благодаря жесткому соединению зажима 3 с ползуном и штоком, а зажима 8 с корп-усом гидравлического цилиндра 10, (последний создает две силы,направл нные в разные стороны, и осущест вляет перемещение обеих частей слитк с затравками 1 по роликам 14. После прохождения заданного шага гидравлическиё цилиндры 4 и 9 переводят зажи мы 3 и 8 в нерабочее положение. Пере давление в полостях гидравлического цилиндра 10, производят перемещение зажимов 3 и 8 в обратном напарвлении для захвата слитка. Если остановки слитка недопустимы, то по обе стороны от кристаллизатора 5 устанавливаются по меньшей мере по две пары зажимов 3 и 8, так что пока одна совершает рабочий ход, другая совершает холостой ход. Синхронизация работы гидравлических цилиндров зажимов 3 и 8 и гидравлического цилиндра механизма 10 осуществляется регулирующим клапаном. С помощью рейки 16, шестерни 17 и конической передачи 18 с валом 19 корпус гидравлического цилиндра 10 через коническую пару 20, шестерню 21 и рейку 22 соединен с ползуном 13 и штоком, что обеспечивает равенство перемещений и скоростей зажимов 3 и 8. Различные скорости перемещения достигаются установлением передаточного числа, не равного единице в зубчато-реечной передаче. Регулировочные винты 15 позволяют изменять угол наклона направляющих 11 и 12, благодаря чему можно при замене кристаллизатора изменять угол наклона двух прямолинейных участков слитка (см.фиг. 3) , либо установить радиальный кристаллизатор (см. фиг.1). Машина является универсальной т.е. радиальной, наклонной или прямолинейной (см.фиг.4) без замены механизма перемещения. Качание; кристаллизатора осуществляется с помощью разрезных тяг 6 и 7, полости гидравлических цилиндров которых поочередно запираются управляющим клапаном, и они становятся жесткими (с точностью до снижаемости рабочей жидкости). В той камере гидравлического цилиндра, в которой отсутствует давление, свободно перемещается поршень, и тяга не перемещает кристаллизатор. Заданный шаг качания кристаллизатора определяет частоту переключения управляющего клапана. Преимуществом изобретения является уменьшение массы оборудования, так как при сути одним гидравлическим механизмом производится как двустороннее вытягивание слитка, так и качание кристаллизатора. Кроме того, регулировать частоту качания кристаллизатора и шаг вытягивания слитка можно бесступенчато, в процессе литья без замены каких-либо деталей, что является дополнительным преимуществом . Использование изобретения позволит сэкономить 90 тонн металла и получить годовой экономический эффект 81 тыс.рублей. Формула изобретения 1.-Машина непрерывного литья металлов, содержащая кристаллизатор, затравки, гидравлический механизм двустороннего вытягивания слитка с зажимом и фиксирующими гидравлически ми цилиндрами, систему вторичного охлаждения, отличают а. яся тем, что, с целью уменьшения массы оборудования и размеров ,она снабжена направляющими балками, на которых установлен гидравлический механизм двустороннего вытягивания и ползуном, размещенным в корпусе од ного из зажимов, причем одна пара зажимов жестко, соединена с ползуном и штоком гидравлического цилиндра, другая с корпусом гидравлического цилиндра, а кристаллизатор соединен со штоком и корпусом указанного цилиндра с ползуном и штоком, а другая с корпусом гидравлического цилиндра. 2. Машина поп.1, отличающаяся тем, что корпус и ползун со штоком гидравлического цилиндра перемещения слитка соединены друг с

Фиё.Ъ другом валом через зубчато-реечные передачи. 3.Машина попп.1и2, отли чающаяся тем, что направляю щие балки выполнены в виде дуги окружности и снабжены винтовыми механизмами регулировки формы напрвляю щих балок. 4.Машина по пп. 1-3, отличающаяся тем, что тяги, coe;i няющие кристаллизатор с корпусом и ползуном гидравлического механизма перемещения слитка, выполнены разре ными и снабжены дополнительными гидравлическими цилиндрами с управляющими клапанами. Источники информации, принятые во внимание при экспертизе 1.Заявка № 49-37329, Япония, кл. В 22 D 11/00, 1977. 2.Авторское свидетельство СССР № 578155, кл. В 22 D 11/14, 1976. гг 2/ а п 16

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2397043C2 |

| КАЧАЮЩИЙСЯ СТОЛ | 2007 |

|

RU2429937C2 |

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2434710C1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| Машина для полунепрерывного литья металлов | 1983 |

|

SU1103940A1 |

| Установка многоручьевой полунепрерывной разливки стали | 1974 |

|

SU519274A1 |

| Тянущее устройство установки непрерывной разливки металлов горизонтального типа | 1976 |

|

SU863160A1 |

| Машина полунепрерывного литья металлов | 1979 |

|

SU865501A1 |

| Многоручьевая машина полунепрерывного литья металлов | 1981 |

|

SU975191A1 |

| Многоручьевая машина полунепрерывного литья металлов | 1981 |

|

SU954164A1 |

Л

2 Фие.

Авторы

Даты

1981-10-07—Публикация

1980-01-15—Подача