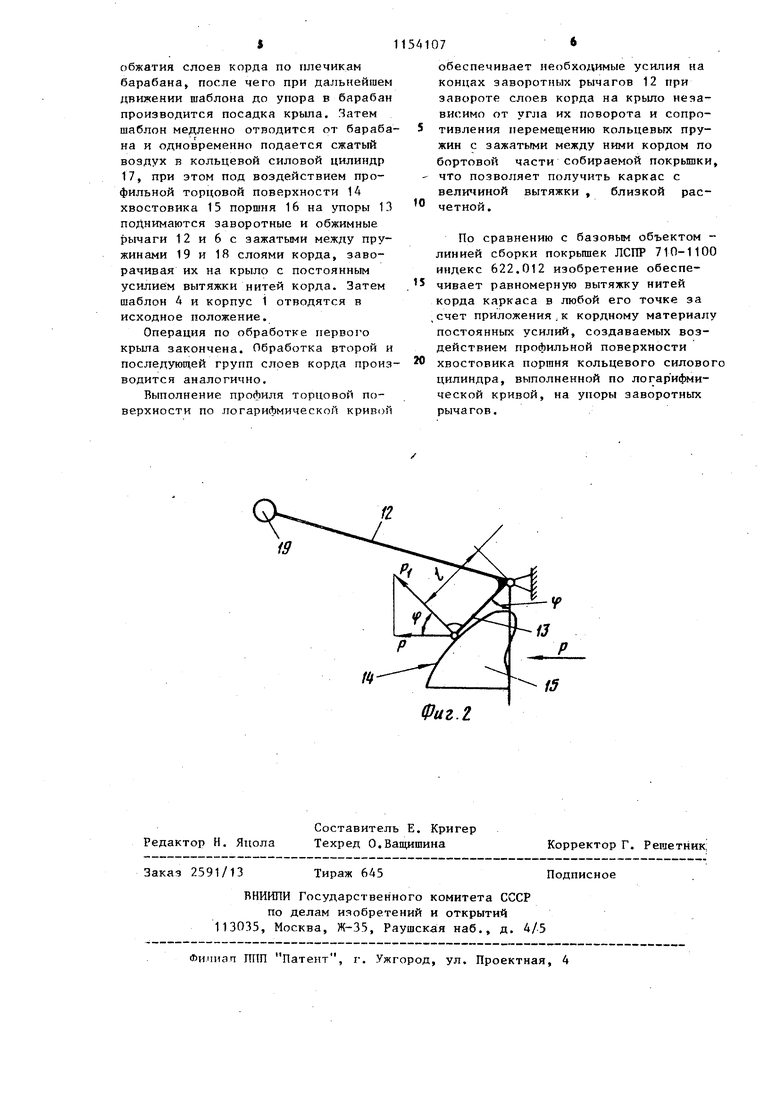

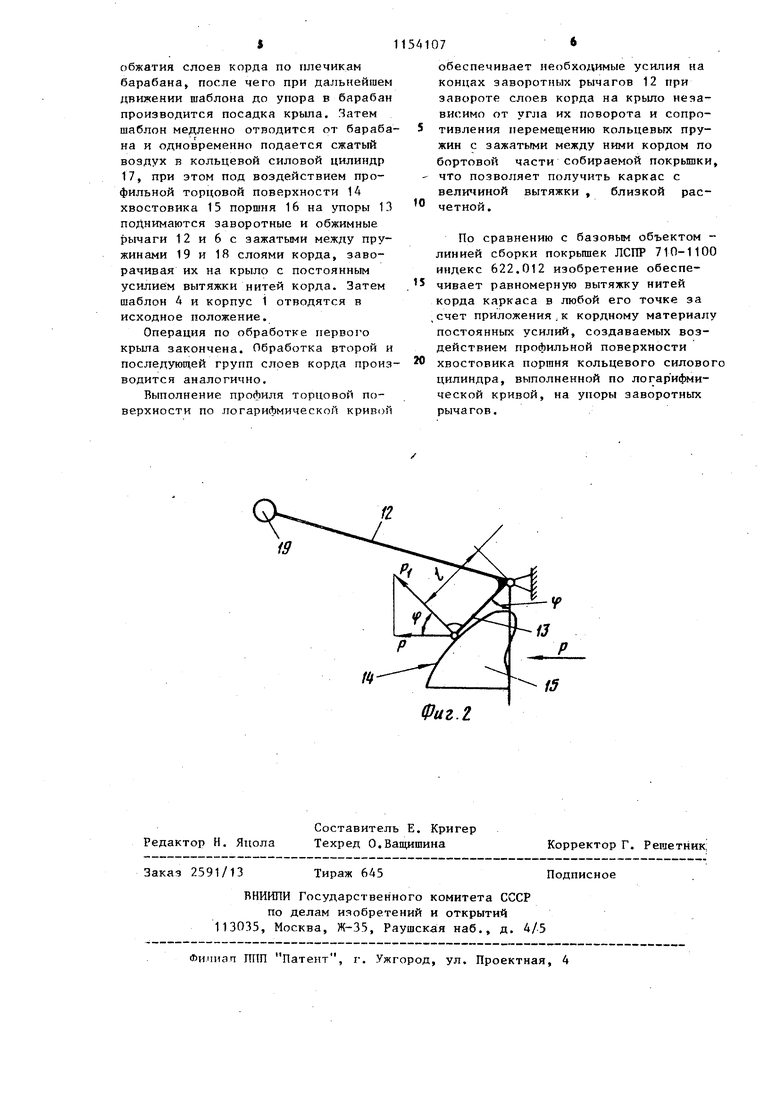

Изобретение относится к оборудованию шинной промьшшенности и преднйэначено для обработки борта покрышек пневматических шин. Известен механизм обработки борта покрышек пневматических шин, содержащий шаблон для посадки крыльев с приводом осевого перемещения, соосно смонтированные в корпусе один относительно другого кольцевые силовые цилиндры, хвостовики поршней которых контактируют с упорами обжимных и заворотных рычагов l . Недостком этого механизма являетс то, что при взаимодействии плоских торцовых поверхностей хвостовиков кольцевых поршней с упорами заворотньк рычагов усилия, возникающие на концах этих рычагов в зоне контакта с материалом собираемой покрышки, постоянны по величине, что ведет к неравномерному натяжению нитей корда в бортовой части каркаса и не обеспечивает высокого качества собираемых покрьппек. Наиболее близким к изобретению по технической сущности и достигаемому результату является механизм обработ ки борта к станку для сборки покрьаие пневматических шин, содержащий смонтированный на приводном валу корпус с закрепленными на нем системами обжимных и заворотных рычагов, приво для их перемердения в виде установлен ных на приводном валу кольцевых сило вых цилиндров, торцовая поверхность одного из поршней которых выполнена криволинейной и выпуклой для взаимодействия с упорами соответствующей системы рычагов, и шаблой с приводом его аксиального перемещения Недостатком этого механизма является то, что в нем не обеспечиваются максимальные усилия на концах обжим«Ых рычагов в зоне бортового крыла, так как плечо рычага шарнир - -точка контакта с торцовой поверхностью поршня кольцевого силового цилиндра в этом положении наименьшее, что не обеспечивает высокого качества борта (приводит к дефекту рыхлый борт). Кроме того, при взаимодейств плоской торцовой поверхности кольце го поршня с упорами эаворотных рыча гов усилия, возникающие на концах рычагов, контактирующих с материалом покрьшки при завороте слоев корда на крыло, изменяются от оптимальньтх (начало заворота) до минимальных значений, недостаточных для обеспечения расчетной вытяжки нитей корда в каркасе, что снижает качество сборки. Недостатками известного устройства являются также большие габариты, обусловленные аксиальным расположением трех.кольцевых пневмоприводов, и конструктивная сложность, обусловленная наличием дополнительных кольцевых цилиндров поршней, уплотнений и т.д. Кроме того, затруднен подвод сжатого воздуха в полость кольцевого пневмоцилиндра заворотных рычагов, а также затруднено построение профиля торцовой .поверхности кольцевого поршня, так как он подбирается, исходя из условия подъема (раскрытия) рычагов обжима в исходном положении перед захватом слоев корда до диаметра, обеспечивающего.последующий захват слоев корда на определенном расстоянии от торца сборочного барабана, предусмотренном технологией сборки, исключающем образование воздушных пузырей под крылом после его посадки. По этой же причине в . профильной торцовой поверхности поршня выполнены специальные пазы, куда входят концы рычагов обжима в раскрытом (исходном) положении. Цель изобретения - повышение качества сборки покрьшек. Поставленная цель достигается тем, что в механизме обработки борта к станку для еборки покрышек пневматических шин, содержащем смонтированньй на приводном валу корпус с закрепленными на нем системами обжимных и заворотных рычагов, привод для их перемещения в виде установленных на приводном валу кольцевых силовых цилиндров, торцовая поверхность одного из поршней которьк выполнена криволинейной и выпуклой для взаимодействия с упорами соответствующей системы рычагов, и шаблон с приводом его аксиального перемещения, вьтуклой и криволинейной выполнена торцовая поверхность поршня кольцевого силового цилиндра для перемещения заворотных рычагов, причем кривизну торцовой поверхности определяют следукицей зависимостью: .,, где X , u - координаты криволинейного профиля, м; С - расстояние от оси враще ния заворотного рычага до точки контакта упора заворотного рычага с то цовой поверхностью порш ня, м; И - натуральный логарифм. На фиг. 1 изображено предлагаемо устройство, общий вид; на фиг. 2 расположение рычагов и усилий, воз;никающих в них. Механизм обработки борта содержи корпус 1, установленный на приводно валу 2с приводом 3 его осевого перемещения, подвижный в осевом направлении шаблон 4 с приводом 5, сис темы обжимных рычагов 6 с упорами 7 взаимодействующими с плоской торцовой поверхностью 8 хвостовика 9 поршня 10 кольцевого силового цилиндра 11 и заворотных рычагов 12, взаимодействующих посредством упоро |13 с криволинейной выпуклой торцовой поверхностью 14 хвостовика 15 поршня 16 кольцевого силового цилиндра 17. Кривизна торцовой поверхности 14 выполнена в виде логарифмической кривой и определяется по следуияцей зависимости: х-е-еп -координаты профиля (фиг. 2); -расстояние от оси вращения эаворотного рычяга д точки контакта упора зав ротного рычага с торцово поверхностью поршня, м; П - натуральный логарифм. Усилия, действующие на упоры 13 заворотных рычагов 12 со стороны тор довой поверхности хвостовика 15 порш ня 16 кольцевого силового цилиндра с профилем, соответствующим зависимости (1), всегда направлены перпендикулярно плечу рычага 12 (фиг. 2), тогда момент М на заворотном рычаге равен где Р - усилие на поршне кольцевого силового цилиндра; С - плечо рычага; (f - текущий угол попорота заворотного рычага, изменякмцийся от О до 90 . Момент М, получаемый от воздействия плоской торцовой поверхности 8 хвостовика 9 поршня 10, при том же усилии Р равен: M,-Peco6cf при cf 0° cosif 1 М М, Г1 tf - 90 cos( , -- О Расчеты показынаь-)т, что моменты М на упорах 13 заворотных рычагов.12, контактируюа1их с профильной торцовой поверхностью 14 хвостовика 15 поршня 16 кольцевого силового цилиндра 17, отвечающей зависимости (1), при увеличении угла поворота Cf увеличиваются; на упорах 7, контактирующих с плоской торцовой поверхностью 8 уменьшаются. Системы обжимных рычагов 6 и заворотных рычагов 12 снабжены соответственно кольцевыми пружинами 18 и 19. Шаблон 4 оснащен роликами 20, взаимодействующими с обжимт1ыми рычагами 6 при обжатии слоев корда. Вал 2 с приводами 3 и 5 смонтированы в станине 21. Механизм работает следующим обраяом. После наложения и прикатки слоев корда (не показаны)в кольцевой, силовой цилиндр 11 (фиг. 1) подается сжатый воздух для раскрытия обжимных рычагов 6 с пружинами 18. Корпус 1 приводом 3 перемещается к сборочному барабану (не показан) в положение захват слоев. Затем подается сжатьй воздух в кольцевой силовой цилиндр 17 для раскрытия заворотных рычагов 12 с пружиной 19 до диаметра сборочного барабана. Шаблон 4, перемещаясь к барабану от привода 5 через ролики 20, наклоняет обжимные рычаги 6 с пружинами 18 и поджимает их к кордному материалу, поддерживаемому пружиной 19. В зто время сжатый воздух из кольцевого цилиндра 11 стравливается в атмосферу. При последующем постепенном стравливании сжатого воздуха из кольцевого силового цилиндра 17 шаблон 4 еще более наклоняет обжимные и заворотные рычаги 6 и 12 с кольцевыми пружинами 18 19 и зажатыми между ними слоями ордного материала до окончательного

обжатия слоев корда по плечикам барабана, после чего при дальнейшем движении шаблона до упора в барабан производится посадка крыла. Яатем шаблон медленно отводится от барабана и одновременно подается сжатый воздух в кольцевой силовой цилиндр 17, при этом под воздействием профильной торцовой поверхности 14 хвостовика 15 поршня 16 на упоры 13 поднимаются заворотные и обжимные рычаги 12 и 6 с зажатыми между пружинами 19 и 18 слоями корда, заворачивая их на крыло с постоянным усилием вытяжки нитей корда. Затем шаблон А и корпус 1 отводятся в исходное положение.

Операция по обработке первого крыла закончена. Обработка второй и последующей групп слоев корда производится аналогично.

Выполнение профиля торцовой поверхности по логарифмической кривой

обеспечивает необходимые уснпия на концах заворотных рычагов 12 при завороте слоев корда на крыло независимо от угла их поворота и сопротивления перемещению кольцевых пружин с зажатыми между ними кордом по бортовой части собираемой покрышки, что позволяет получить каркас с вели1иной вытяжки , близкой расчетной.

По сравнению с базовым объектом линией сборки покрьшек ЛСПР 710-1100 индекс 622.012 изобретение обеспечивает равномерную вытяжку нитей корда каркаса в любой его точке за счет приложения,к кордному материалу постоянных усилий, создаваемых воздействием профильной поверхности хвостовика порганя кольцевого силового цилиндра, выполненной по логарифмической кривой, на упоры заворотных рычагов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1980 |

|

SU912535A1 |

| Механизм обработки борта покрышек пневматических шин | 1984 |

|

SU1224174A1 |

| МЕХАНИЗМ ДЛЯ ОБРАБОТКИ БОРТА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2091233C1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1989 |

|

SU1608083A1 |

| МЕХАНИЗМ ДЛЯ ФОРМИРОВАНИЯ БОРТА | 1985 |

|

SU1471436A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1986 |

|

SU1369915A1 |

| Устройство для обработки борта покрышек пневматических шин | 1982 |

|

SU1052420A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БОРТА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1993 |

|

RU2051039C1 |

| МЕХАНИЗМ ФОРМИРОВАНИЯ БОРТА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1993 |

|

RU2069150C1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1983 |

|

SU1087367A1 |

МЕХАНИЗМ ОБРАБОТКИ БОРТА К СТАНКУ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН, содержащий смонтированны на приводном валу корпус с закрепленными на нем системами обжимных и эаворотных рычагов, привод для их перемещения в виде установленных на приводном валу кольцевых силовых цилиндров, торцовая поверхность одного из поршней которых выполнена криволинейной и выпуклой для взаимодействия с упорами соответствующей системы рычагов, и шаблон с приводом его аксиального перемещения, о тличающийся тем, что, с целью повьшения качества покрыйгек, выпуклой и криволинейной выполнена торцовая поверхность поршня кольцевого силового цилиндра для перемещения заворотных рычагов, причем кривизну торцовой поверхности определяют следующей зависимостью: координаты криволинейного профиля, м; расстояние от оси вращения яаворотного рычага до точки контакта упора заворотного рычага с торцовой поверхностью поршП л у м у натуральный логарифм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1980 |

|

SU912535A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1985-05-07—Публикация

1984-04-12—Подача