(5) БАРАБАН ДЛЯ СБОРКИ И ФОРМОВАНИЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод к станку для сборки покрышек пневматических шин | 1979 |

|

SU927548A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1982 |

|

SU1066832A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1983 |

|

SU1079464A1 |

| Барабан для сборки покрышек пневматических шин | 1980 |

|

SU899362A1 |

| Барабан для сборки покрышек пневматических шин | 1981 |

|

SU1030201A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И ФОРМОВАНИЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1992 |

|

RU2011534C1 |

| Устройство для сборки покрышекпНЕВМАТичЕСКиХ шиН | 1979 |

|

SU823165A1 |

| Барабан для сборки покрышек пневматических шин | 1981 |

|

SU1070814A1 |

| Барабан для сборки покрышек пневматических шин | 1971 |

|

SU452953A3 |

| СТАНОК ДЛЯ СБОРКИ ПОКРЫШЕК | 1971 |

|

SU315336A1 |

Изобретение относится к оборудо ванию шинной промышленности и предназначено для сборки и формования покрышек радиальной конструкции.

Известен барабан для сборки и формования покрышек, содержащий смонтированные на полном приводном валу фланцы, сектора, каждый из которых является приводным и связан с механизмом формования, выполненным в виде ходового винта, расположенного внутри полого приводного вала, гаек, жестко связанных с ползунами и рычагов, шарнирно соединенных с ползунами и секторами барабана. Кс нструкция механизма фор мования имеет двустороннее расположение ползунов tl.

Недостатком этой конструкции барабана является то,что фланцы и сектора имеют один привод, что позволяет собирать с гарантированным качеством только один типоразмер покрышек.Конструкция механизма

формования не позволяет обеспечить натяжение нитей корда каркаса, что отрицательно сказывается на равномерность их распределения по периметру сформованной покрышки.

Известен барабан для сборки и формования покрышек пневматических шин, являющийся наиболее близким по технической сути и достигае10мому результату к предложенному и содержащий полый приводной вал со смонтированными на нем радиально раздвижными секторами, привод для радиального разжима секторов в виде

ts шарнирно связанных с-ними одними концами |эычагов, которые другими своими концами связаны с гайками, установленными на расположенном концентрично приводному валу ходовом винте, установленную над радиально раздвижными секторами эластичную диафрагму, закрепленную своими торцами на подвижных вдоль

приводного вала фланцах, и привод для перемещения фланцев 23.

Недостатком этого барабана является сложность его конструкции, большое число кольцевых цилиндров, смонтированных.на приводному валу и являющихся приводом для фланцев, наличие конструктивных элементов, синхронизирующих работу кольцевых цилиндров. Наличие такого количества конструктивных элементов усложняет настройку и наладку барабана, усложняет его эксплуатацию.

Целью изобретения является упрощение конструкции барабана.

Поставленная цель достигается тем, что в барабане для сборки и формования покрышек пневматических шин, содержащем полый приводной вал со смонтированными на нем радиально раздвижными секторами, привод для радиального разжима секторов в виде шарнирно связанных с ними одними концами рычагов, которые другими своими концами связаны с гайками, установленными на расположенном концентрично приводному валу ходовом винте, установленную над радиально раздвижными секторами эластичную диафрагму, закрепленную своими торцами на подвижных вдоль приводного вала фланцах, и привод для перемещения фланцев, привод для перемещения фланцев выполнен в виде дополнительного ходового винта, установленного концентрично основному ходовому винту, и смонтированных на дополнительном ходовом винте гаек, жестко связанных с фланцами.

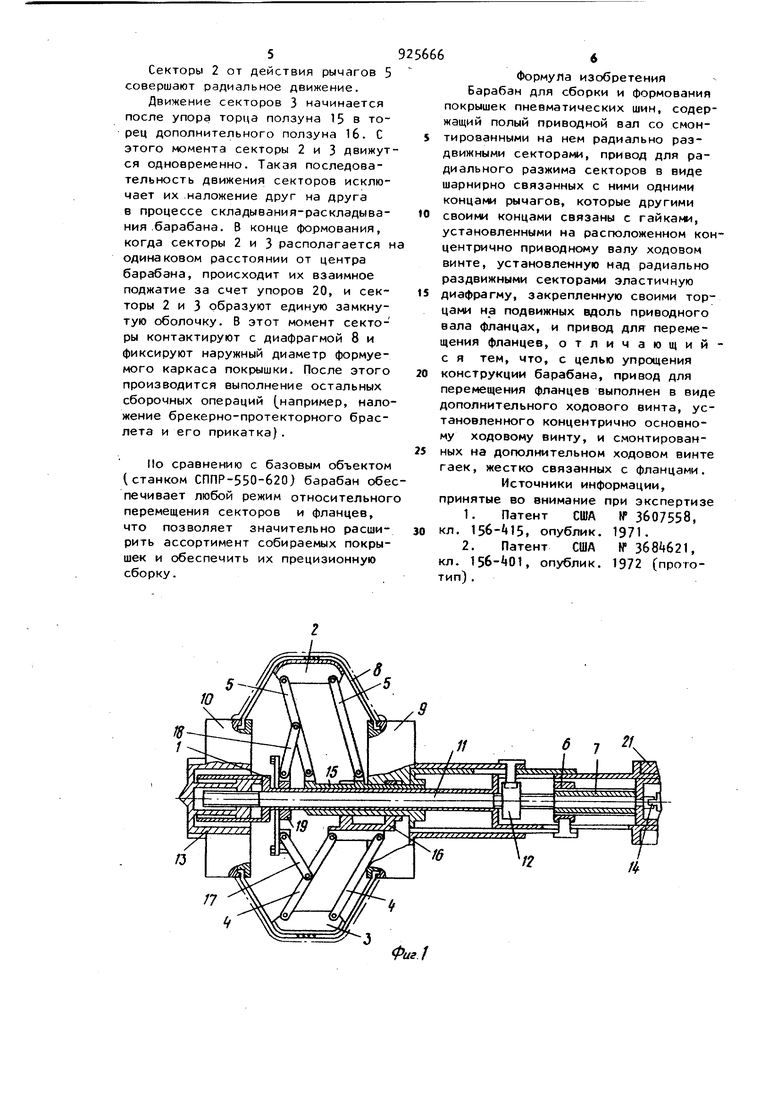

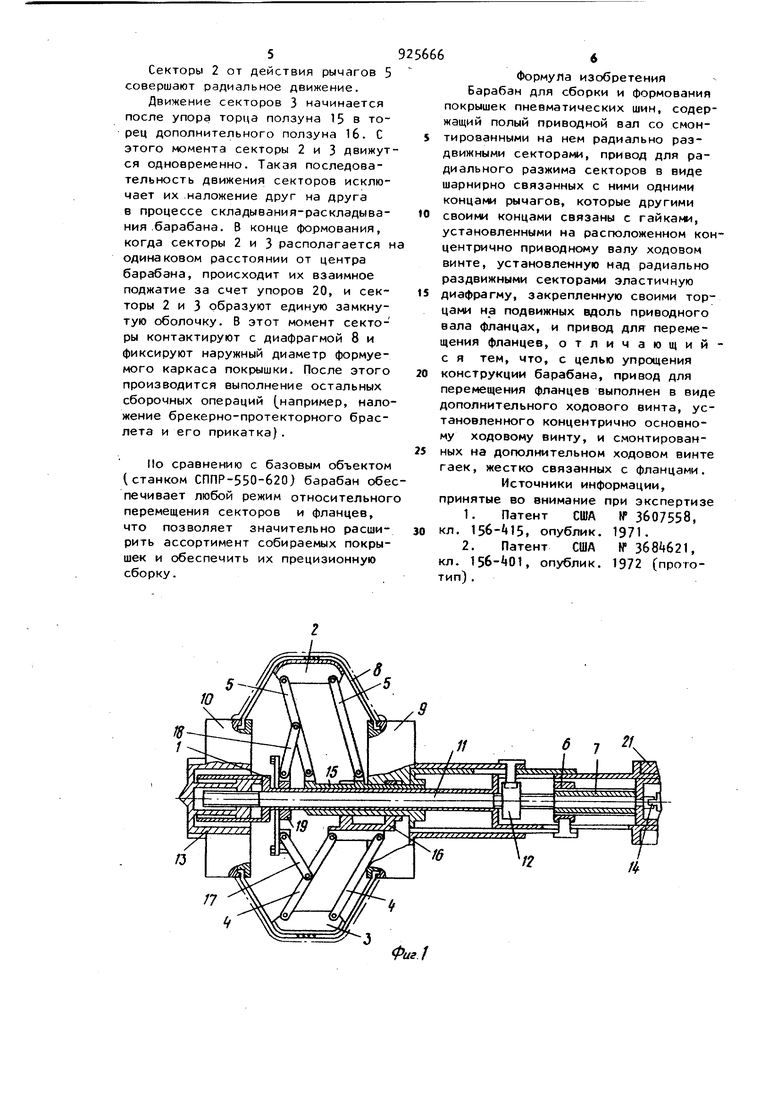

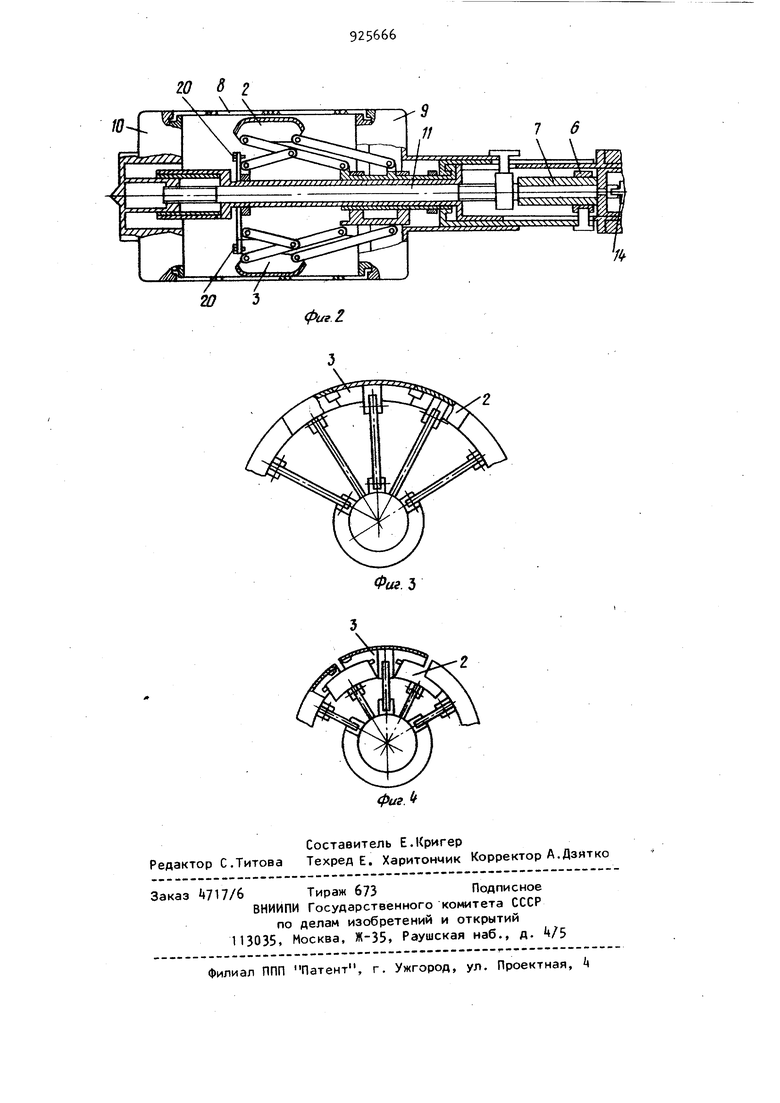

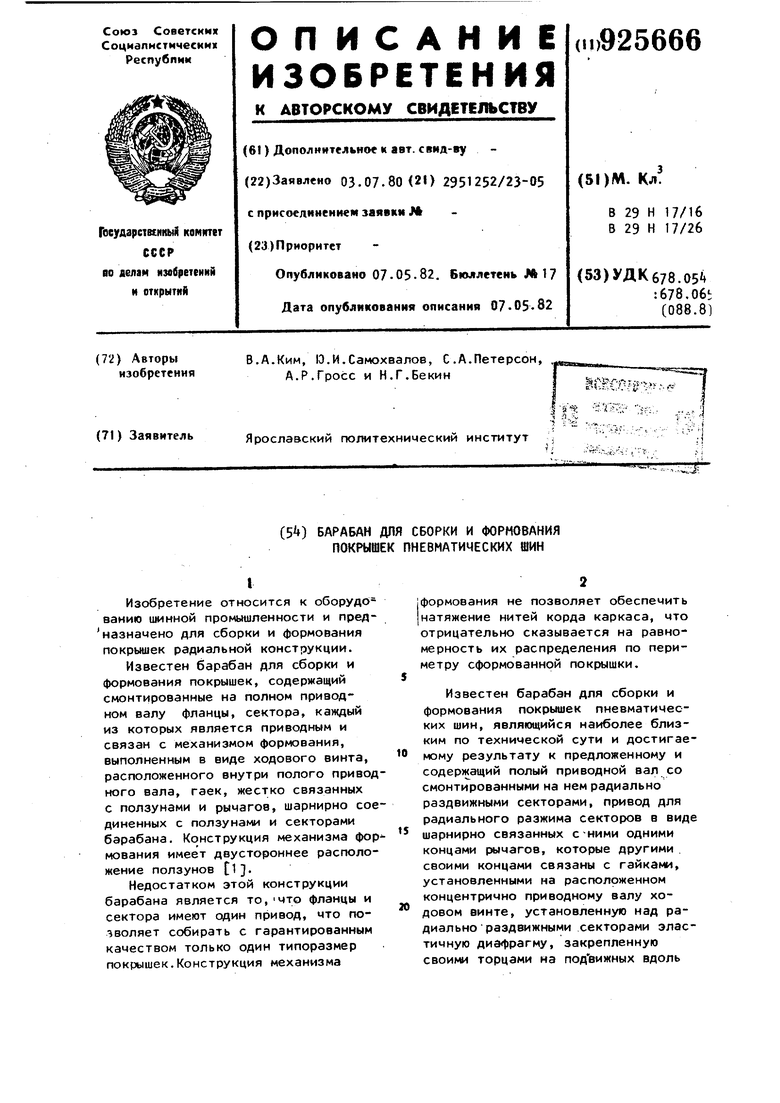

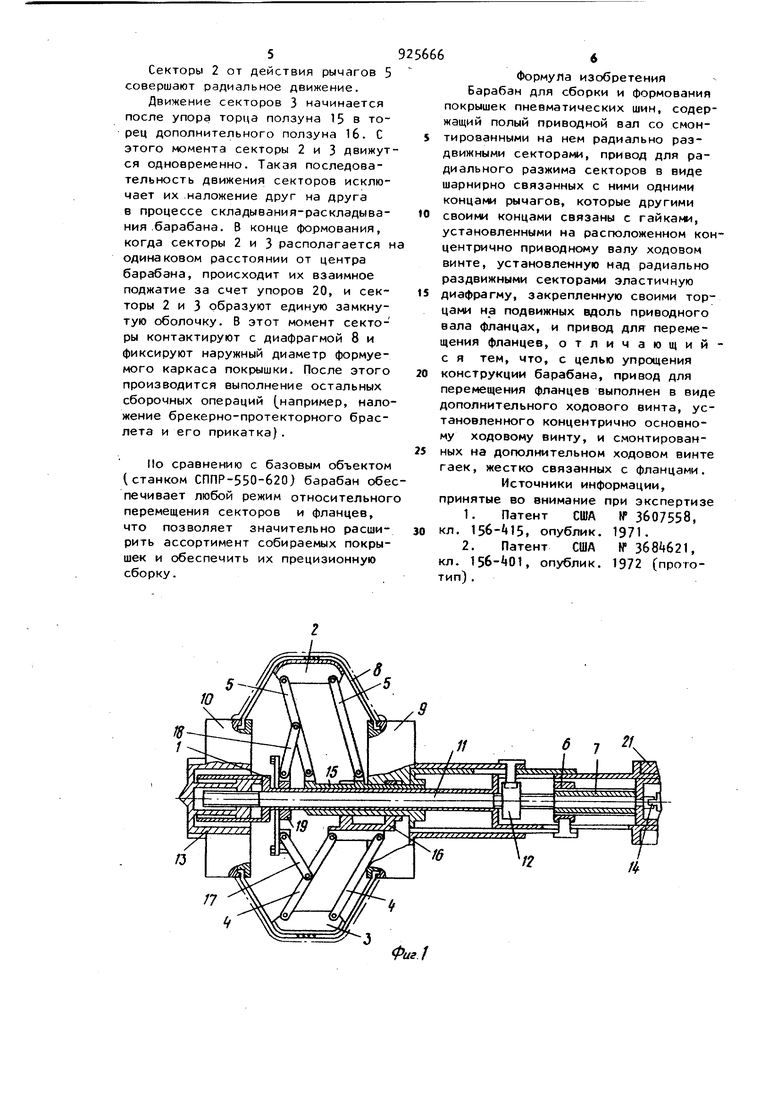

На фиг.1 изображен предлагаемый барабан, продольный разрез; на фиг.2 - то же, в исходном положении; на фиг.З - вид с торца на барабан на фиг.1; на фиг. - то же, на фиг.2.

Барабан содержит смонтированные на полом приводном валу 1 радиально раздвижные сектора 2 и 3, привод для радиального разжима секторов 2 и 3 в виде шарнирно связанных с ними одними концами параллельных рычагов 4 и 5 которые другими своими концами кинематически связаны с гайкой 6, установленной на расположенном концентрично приводному валу 1 ходовом винте 7 установленную над радиально раздвижными секторами 2 и 3 эластичную диафрагму 8, закрепленную своими торцами н

.подвижных вдоль приводного вала 1 фланцах 9 и 10.

Привод для перемещения фланцев 9 и 10 выполнен в виде дополнительного ходового винта 11, установленного концентрично основному ходовому винту 7, и смонтированных на дополнительном ходовом винте гаек 12 и 13 жестко связанных с фланцами Э и 10

0 соответственно. Ходовой винт 7 кинематически связан с валом сборочного станка.

Сектора 2 связаны посредством параллельных рычагов 5 с ползуном 15,

5 который установлен на приводном валу 1 и связан с гайкой 6. На ползуне 15 установлен дополнительный ползун 16, концентрично ему и подвижно относительно него. Ползун 16 шарнир0 но связан с параллельными рычагами . Середины одних из рычагов 4 и 5 связаны посредством тяг 17 и 18 со ступицей 19, жестко закрепленной на приводном валу 1. На ступице 19

5 установлены упоры 20 для обеспечения разной скорости движения секторов 2 и 3 после достижения контакта с тягами 17 и 18. Ходовые винты 7 и 1 1 могут соединяться с отдельными приводами (на чертеж-ах не показаны ) и с этом случае жесткая связь между ходовыми винтами отсутствует .

Гайка 13 выполнена заодно с

J фланцем 10 и имеет выступы, входящие в соответствующие пазы приводного вала 1.

«

Приводной вал 1 жестко связан с полым валом 21 сборочного станка.

Барабан работает следующим образом.

Борта каркаса покрышки зажимаются на фланцах 9 и 10. Внутрь барабана подается сжатый воздух. Одновременно с этим фланцы 9 и 10 перемещаются к центру барабана от вращения ходового винта 11, при этом полый вал 21 сборочного станка заторможен. При перемещении фланцев 9 и 10 происходит формование каркаса покрышки эластичной диафрагмой 8. Одновременно с этим происходит перемещение ползуна 15 от действия ходового винта 7.

Ползун 15 может перемещаться не только от ходового винта, но и от любого другого привода, обеспечивающего его аксиальное перемещение.

Секторы 2 от действия рычагов 5 совершают радиальное движение.

Движение секторов 3 начинается после упора торца ползуна 15 в торец дополнительного ползуна 16. С этого момента секторы 2 и 3 движутся одновременно. Такая последовательность движения секторов исключает их .наложение друг на друга в процессе складывания-раскладывания .барабана. В конце формования, когда секторы 2 и 3 располагается н одинаковом расстоянии от центра барабана, происходит их взаимное поджатие за счет упоров 20, и секторы 2 и 3 образуют единую замкнутую оболочку. В этот момент секторы контактируют с диафрагмой 8 и фиксируют наружный диаметр формуемого каркаса покрышки. После этого производится выполнение остальных сборочных операций (например, наложение брекерно-протекторного браслета и его прикатка).

По сравнению с базовым объектом (станком СППР-550-620) барабан обеспечивает любой режим относительног перемещения секторов и фланцев, что позволяет значительно расширить ассортимент собираемых покрышек и обеспечить их прецизионную сборку.

Формула изобретения Барабан для сборки и формования покрышек пневматических шин, содержащий полый приводной вал со смонтированными на нем радиально раздвижными секторами, привод для радиального разжима секторов в виде шарнирно связанных с ними одними концами рычагов, которые другими своими концами связаны с гайками, установленными на расположенном концентрично приводному валу ходовом винте, установленную над радиально раздвижными секторами эластичную диафрагму, закрепленную своими торцами на подвижных вдоль приводного вала фланцах, и привод для перемещения фланцев, отличающийс я тем, что, с целью упрощения конструкции барабана, привод для перемещения фланцев выполнен в виде дополнительного ходового винта, установленного концентрично основному ходовому винту, и смонтированных на дополнительном ходовом винте гаек, жестко связанных с фланцами,

Источники информации, принятые во внимание при экспертизе

Фиг

Авторы

Даты

1982-05-07—Публикация

1980-07-03—Подача