ел

4 Ю

СО

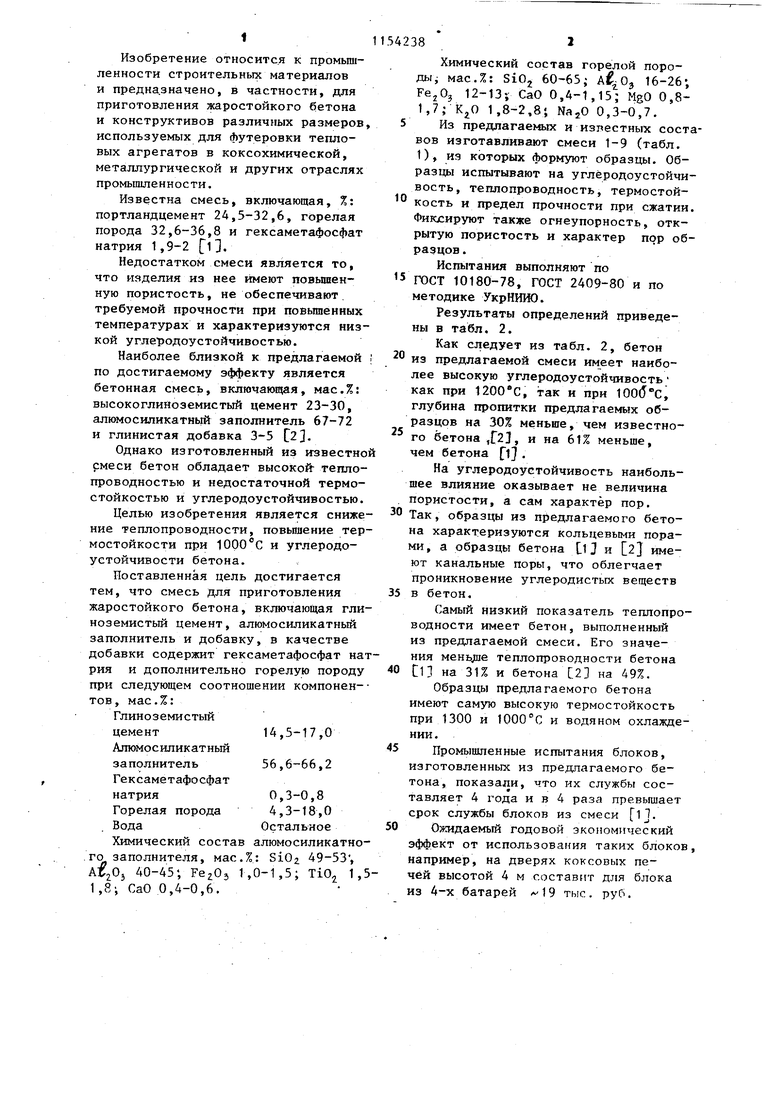

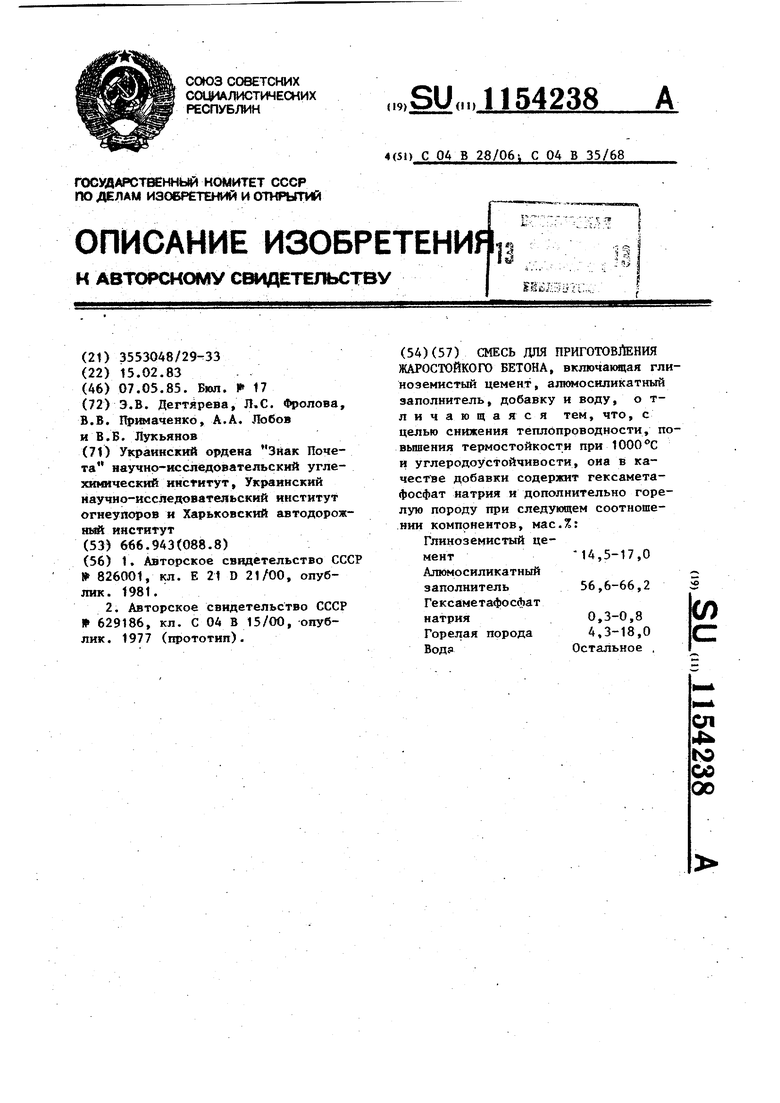

00 Изобретение относится к промышленности строительных материалов и предназначено, в частности, для приготовления жаростойкого бетона и конструктивов различных размеров используемых для футеровки тепловых агрегатов в коксохимической, металлургической и других отраслях промышленности. Известна смесь, включающая, %: портландцемент 24,5-32,6, горелая порода 32,6-36,8 и гексаметафосфат натрия 1,9-2 l. Недостатком смеси является то, что изделия из нее имеют повьппенную пористость, не обеспечивают требуемой прочности при повьтеииых температурах и характеризуются низ кой углеродоустойчивостью. Наиболее близкой к предлагаемой по достигаемому эффекту является бетонная смесь, включающая, мас.%: высокоглиноэемистый цемент 23-30, алюмосиликатный заполнитель 67-72 и глинистая добавка 3-5 С23. Однако изготовленный из известн смеси бетон обладает высокой- тепло проводностью и недостаточной термостойкостью и углеродоустойчивостью Целью изобретения является сниж ние теплопроводности, повьпиение тер мостойкости при и углеродоустойчивости бетона. Поставленная цель достигается тем, что смесь для приготовления жаростойкого бетона, включающая гли ноземистьй цемент, алюмосиликатньй заполнитель и добавку, в качестве добавки содержит гексаметафосфат на рия и дополнительно горелую породу при следующем соотношении компонентов, мас.%: Глиноземистый цемент14,5-17,0 Алюмосиликатный заполнитель 56,6-66,2 Гексаметафосфат натрия0,3-0,8 Горелая порода 4,3-18,0 ВодаОстальное Химический состав алюмосиликатн . го заполнителя, мас.%: SiOj 49-53, 40-45; FejOj 1,0-1,5; TiO 1 1,8; CaO 0,4-0,6. 82 Химический состав горелой породы j мас.%: SiOj 60-65; 16-26; 12-13; СаО 0,4-1,15; MgO 0,81,7; 1,8-2,8; 0,3-0,7. Из предлагаемых и известных составов изготавливают смеси 1-9 (табл. 1), из которых формуют образцы. Образцы испытывают на углёродоустойчивость, теплопроводность, термостойкость и предел прочности при сжатии. Фиксируют также огнеупорность, открытую пористость и характер пор образцов . Испытания выполняют по ГОСТ 10180-78, ГОСТ 2409-80 и по методике УкрНИИО. Результаты определений приведены в табл. 2. Как следует из табл. 2, бетон из предлагаемой смеси имеет наиболее высокую углеродоустойчивость как при , так и при , глубина пропитки предлагаемых образцов на 30% меньше, чем известного бетона ,Г2Д, и на 61% меньше, чем бетона fij . На углеродоустойчивость наибольшее влияние оказывает не величина пористости, а сам характер пор. Так, образцы из предлагаемого бетона характеризуются кольцевыми порами, а образцы бетона Cl J и 2 имеют канальные поры, что облегчает проникновение углеродистых веществ в бетон. Самый низкий показатель теплопроводности имеет бетон, выполненный из предлагаемой смеси. Его значения меньшие теплопроводности бетона 1 на 31% и бетона 2 на 49%. Образцы предлагаемого бетона имеют самую высокую термостойкость при 1300 и 1000°С и водяном охлаждении. Промышленные испытания блоков, изготовленных из предлагаемого бетона, показали, что их службы составляет 4 года и в 4 раза превышает срок службы блоков из смеси fljОжидаемый годовой экономический эффект от использования таких блоков, например, на дверях коксовых печей высотой 4 м составят для блока из 4-х батарей .19 тыс. руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для приготовления жаростойкого бетона | 1983 |

|

SU1189834A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1985 |

|

SU1315429A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1988 |

|

SU1583396A1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| БЕТОННАЯ СМЕСЬBL-ь | 1972 |

|

SU358295A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| АЛЮМОСИЛИКАТНАЯ БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2230714C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЖАРОСТОЙКОГО БЕТОНА | 2005 |

|

RU2291135C1 |

| Бетонная смесь | 1985 |

|

SU1335548A1 |

| ЛЕГКОБЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ФУТЕРОВКИ ПРОМЫШЛЕННЫХ ПЕЧЕЙ | 1971 |

|

SU313807A1 |

СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖАРОСТОЙКОГО БЕТОНА, включающая глиноземистый цемент, алк 1осиликатный заполнитель, добавку и воду, о тличающаяся тем, что, с целью снижения теплопроводности, повьпоения термостойкости при 1000 С и углеродоустойчивости, она в качестве добавки содержит гексаметафосфат натрия и дополнительно горелую породу при следующем соотношении компонентов, мас.%: Глиноземистый цемент-14,5-17,0 Алюмосиликатный заполнитель 56,6-66,2 Гексаметафосфат (Л натрия0,3-0,8 Горелая порода 4,3-18,0 Водя Остальное .

Алюмосиликатный,.

заполнитель 66,2 61,0 56,6

17,0 15,3 14,5

4,3 11,5 18,0 32,6 34,7 36,8

Гексаметафосфат натрия 0,3 0,4 0,8 1,9 2,0 2,0

12,2 11,8 10,1

Вода

ПортландцементУглеродоустойчивость (глубина пропитки, мм) при 1200С при 1000 С Теплопроводность, Вт/м-К 0,91 0,89 0,91 Термостойкость теплосменводяных при 16 16 6 воздушных при 1000°С 43 48 45 17

67 69,5 72

30 26,5. 23 345

Сверх 100%

Остальное

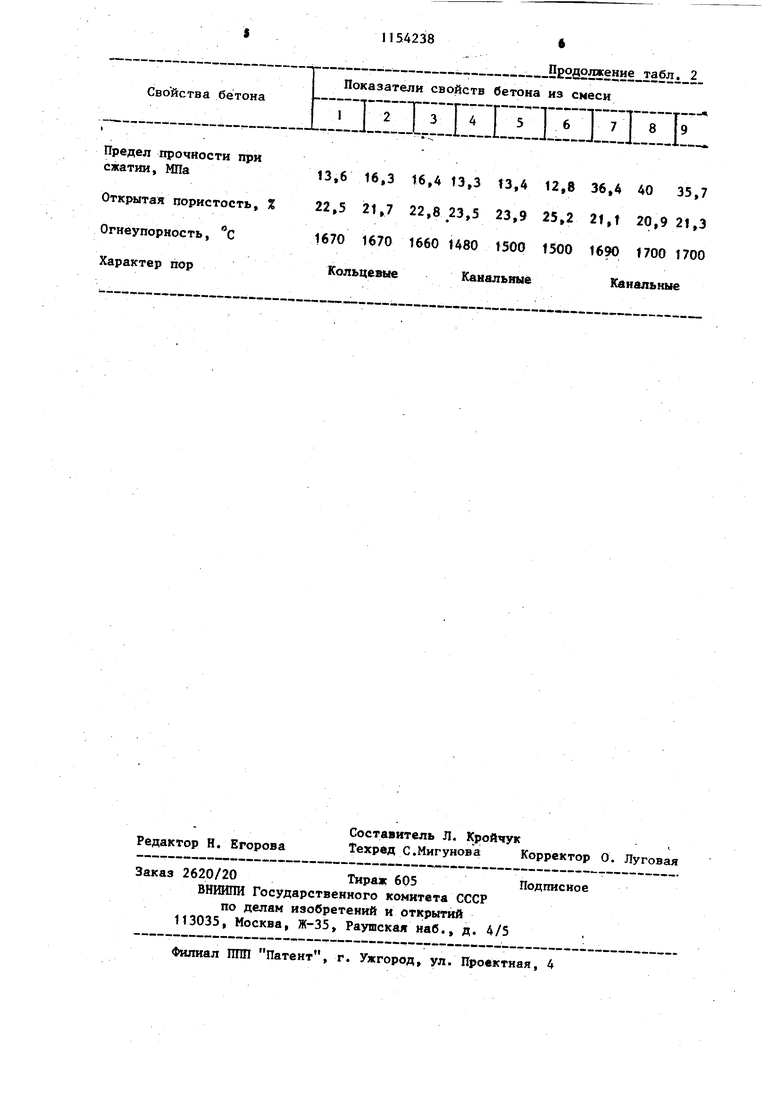

Таблица 2 9 2 15 14 13 . 11 11 12 8 87 7 66 1,12 1,23 1,19 1,32 1,38 1,33 67910 10 2119 23 27 25 Свойства бетона Предел прочности при сжатии, МПа 13,6 16,3 Открытая пористость, % 22,5 21,7 Огнеупорность, с 1670 1670 Характер пор Кольцевые DZninZELlZEOL . ОЕ2й25Х йй 1255л. Показатели свойств бетона из смеси 16,413,3 13,4 12,836,4 40 35,7 22,8 23,5 23,9 25.221,t 20,9 21,3 1660 1480 1500 15001690 1700 1700 Канвльяыё Канальные

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тампонажный раствор | 1979 |

|

SU826001A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнеупорная торкрет-бетонная смесь | 1977 |

|

SU629186A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1985-05-07—Публикация

1983-02-15—Подача