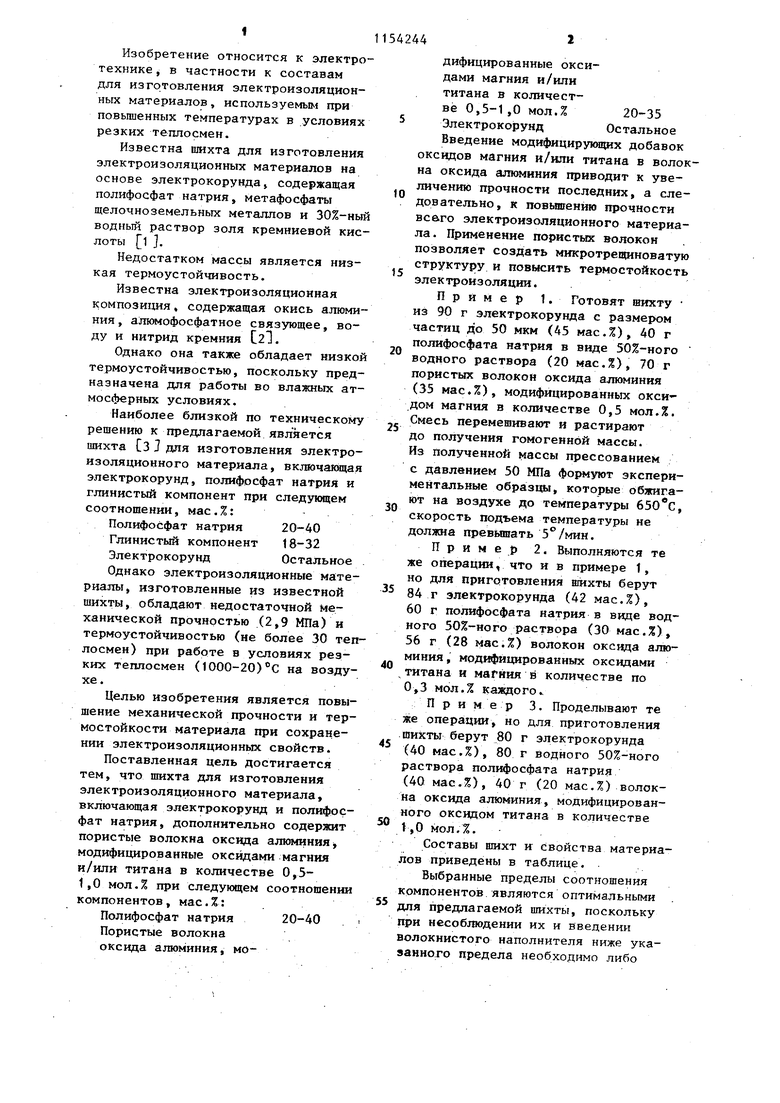

Изобретение относится к электро технике , в частности к составам для изготовления электроизоляционных материалов, используемым при повышенных температурах в условиях резких теплосмен. Известна шихта для изготовления электроизоляционных материалов на основе электрокорунда, содержащая полифосфат натрия, метафосфаты щелочноземельных металлов и 30%-ны водный раствор золя кремниевой кис лоты (l j. Недостатком массы является низкая термоустойчивость. Известна электроизоляционная композиция, содержащая окись алюми ния , аЛюмофосфатное связующее, воду и нитрид кремния C2J. Однако она также обладает низко термоустойчивостью, поскольку пред назначена для работы во влажных ат мосферных условиях. Наиболее близкой по техническом решению к предлагаемой является шихта З J для изготовления электро изоляционного материала, включающа электрокорунд, полифосфат натрия и глинистый компонент при следующем соотношении, мас.%: Полифосфат натрия 20-40 Глинистый компонент 18-32 Электрокорунд Остальное Однако электроизоляционные мате риалы, изготовленные из известной шихты, обладают недостаточной механической прочностью (2,9 МПа) и термоустойчивостью (не более 30 те лосмен) при работе в условиях резких теплосмен (1000-20)С на возду хе. Целью изобретения является повы шение механической прочности и тер мостойкости материала при сохранении электроизоляционных свойств. Поставленная цель достигается тем, что пшхта для изготовления электроизоляционного материала, включающая электрокорунд и полифос фат натрия, дополнительно содержит пористые волокна оксида алюминия модифицированные оксидами магния и/или титана в количестве 0,51,0 мол.% при следующем соотношени компонентов, мас.%: Полифосфат натрия 20-40 Пористые волокна оксида алюминия, мо4дифицированные оксидами магния и/или титана в количестве 0,5-1,0 мол.% 20-35 Электроко рунд Остальное Введение модифицирукмцих добавок оксидов магния и/шти титана в волокна оксида алюминия приводит к увеличению прочности последних, а следовательно, к повышению прочности всего электроизоляционного материала. Применение пористых волокон позволяет создать мшсротрещиноватую структуру и повысить термостойкость электроизоляции. Пример 1. Готовят шихту из 90 г электрокорунда с размером частиц до 50 мкм (45 мас.%), 40 г полифосфата натрия в виде 50%-ного водного раствора (20 мас.%), 70 г порист№С волокон оксида алюминия (33 мас.%), модифицированных окси-дом магния в количестве 0,5 мол.%. Смесь перемешивают и растирают до получения гомогенной массы. Из полученной массы прессованием с давлением 50 МПа формуют экспериментальные образцы, которые обжигают на воздухе до температуры , скорость подъема температуры не должна превышать . Пример 2. Выполняются те же операции, что и в примере 1, но для приготовления шихты берут 84 г 31лектрокорунда (42 мас.%), 60 г полифосфата натрия в виде водного 50%-ного раствора (30 мас.%), 56 г (28 мас.%) волокон оксвда алюминия , модифицированных оксидами титана и магния в количестве по 0,3 мол.% каждого. Пример 3. Проделывают те же операции, но для приготовления шихты берут 80 г электрокорунда (40 мас.%), 80 г водного 50%-ного раствора полифосфата натрия (40 мас.%), 40 г (20 мас.%) волокна оксида алюминия, модифицированного оксидом титана в количестве 1,0 мол.%. Составы шихт к свойства материалов приведены в таблице. Выбранные пределы соотношения компонентов являются оптимальными для предлагаемой шихты, поскольку при несоблюдении их и введении волокнистого наполнителя ниже указанного предела необходимо либо

3t

увеличить содержание электрокорунда, что приведет к увеличению объемной массы материала и понижению термостойкости, либо увеличить количество связукнцего, что понизит вязкость массы и вызовет вытекание ее при формовании. В случае увеличения содержания волокнистого наполнителя выше указанного предела возрастает стоимость материала. При содержании наполнителя порядка 50-60 мас.% резко увеличится общая пористость (макропористость) и понизятся электроизоляционные свойства материала.

42444

Полученные экспериментальйые данные показывают, что изделия, изготовленные из предлагаемой шихты, обладают прочностью на 30% выше, 5 чем известные, а термостойкостью - в 3 раза большей при сохранении электроизолирующих свойств.

Таким образом, использование to предлагаемого технического решения .позволит увеличить ресурс работы злектроизоляции, сократить время и затраты на остановку и ремонт электротехнического оборудоваfS НИН.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ТЕРМОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2031886C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2033987C1 |

| ШИХТА ДЛЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563261C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| Шихта для защитного покрытия стекловаренных сосудов | 1987 |

|

SU1527220A1 |

| Способ изготовления термостойкой керамики | 2018 |

|

RU2713286C1 |

| Катализатор для конверсии углеводородов | 1990 |

|

SU1780831A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2497783C2 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЖКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА, включаю1цая электрокорунд и полифосфат натрия ,отличающа я с я тем, что, с целью повышения механической прочности и термостойкости при сохранения электроизоляционных свойств, она дополнительно содержит пористые волокна оксида алюминия, модифицированные оксидами магния и/или титана в количестве 0,5-1,0 мол.%, при следующем соотношении компонентов, мас.1: Полифосфат натрия 20-40 Лорйстые волокна оксида алюминия, мо(А С дн1ф 1цированные оксидами магния и/или титана в количестве 0,5-1,0 мол.% 20-35 Электрокорунд Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электроизоляционный состав | 1976 |

|

SU678536A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-05-07—Публикация

1983-12-08—Подача