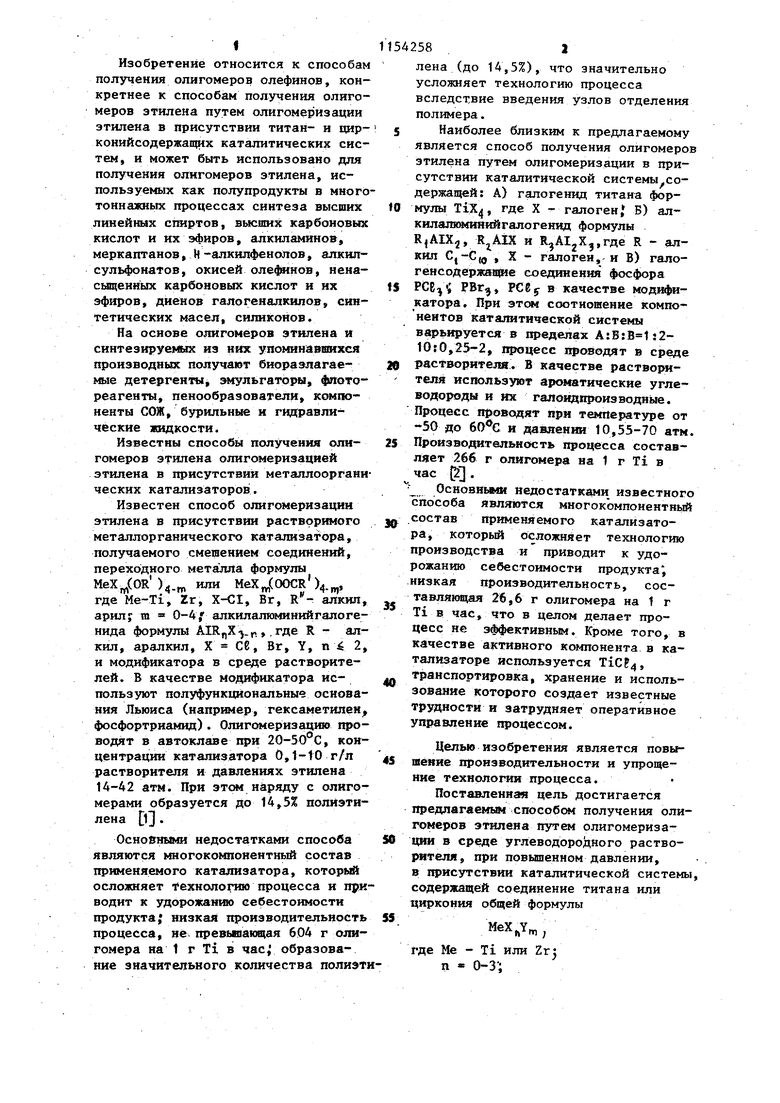

Изобретение относится к способам получения олигомеров олефинов, конкретнее к способам получения олигомеров этилена путем олигомеризации этилена в присутствии титан- и цирконийсодержащих каталитических систем, и может быть использовано для получения олигомеров этилена, используемых как полупродукты в много тоннажных процессах синтеза высших линейных спиртов, высших карбоновых кислот и их эфиров, алкиламинов, меркаптанов, И-алкилфенолов, алкнлсульфонатов, окисей олефннов, ненаС1лценных карбоновмх кислот и их эфиров, диенов галогеналкилов, синтетических масел, силиконов. На основе олигомеров этилена и синтезируемых из них упоминавиихся производных получают биоразлагаемые детергенты, эмульгаторы, фиотореагенты, пенообразователи, компоненты СОЖ, бурильные и гидравлические жидкости. Известны способы получения олигомеров этилена олигомеризацией этилена в присутствии металлооргани ческих катализаторов. Известен способ олигомеризации этилена в присутствии растворимого металлорганического катализатора, получаемого смешением соединений, переходного металла формулы MeX(OR).„ или MeXjOOCRV, где Me-Ti, Zr, X-Cl, Br, R - алкил, арилу та 0-4, алкилалк инийгалогенида формулы А1К„Х-)-р, .где R - алкил, аралкил, X СС, Вг, Y, п 4 2, и модификатора в среде растворителей. В качестве модификатора используют полуфункциональные основания Льюиса (например, гексаметилен фосфортриамид). Олигомеризацию проводят в автоклаве при 20-50°С, концентрации катализатора 0,1-tO г/л растворителя и давлениях этилена 14-42 атм. При этом наряду с олигомерами образуется до 14,5% полиэтилена 03 Основными недостатками способа являются многокомпонентный состав применяемого катализатора, который осложняет Технологию процесса и при водит к удорожанию себестоимости продукта; низкая производительность процесса, не. превьшакицая 604 г олигомера на 1 г Тх в час, образование значительного количества полиэт 581 лена (до 14,5%), что значительно усложняет технологию процесса вследствие введения узлов отделения полимера. Наиболее близким к предлагаемому является способ получения олигомеров этилена путем олигомеризации в присутствии каталитической системы.содержащей: А) галогенид титана формулы TiX, где X - галоген, Б) алкилалюминийгалогенид формулы RjAIXj, и ,,гдe R - алкил Cj-C,g , X - галоген, и В) галогенсодбржаф{е соединения фосфора РВг, РСе в качестве модификатора. При этом соотношение компонентов каталитической системы варьируется в пределах А:Б:В 1:210:0,25-2, процесс проводят в среде растворите1Ш. В качестве растворителя используют ароматические углеводороды и их галоидпроизводные. Процесс проводят при температуре от -50 до и давлении 10,55-70 атм. Производительность процесса составляет 266 г олигомера на 1 г Ti в час {2 . Основйымн недостатками известного способа являются многокомпонентный состав применяемого катализатора который осложняет технологию производства и приводит к удорожанию себестоимости продукта; низкая производительность, составляющая 26,6 г олигомера на 1 г Ti в час, что в целом делает процесс не эффективным. Кроме того, в качестве активного компонента в катализаторе используется TiCP4. транспортировка, хранение и использование которого создает известные трудности и затрудняет оперативное управление процессом. Целью изобретения является повышепие производительности и упрощение технологии процесса. Поставленная цель достигается предлагаемым способом получения олигомеров этилена путем олигомеризации в среде углеводородного растворителя, при повышенном давлении, В1 присутствии каталитической системы, содержащей соединение титана или циркония общей формулы где Me - Ti или Zr n - 0-3; m 1-4; X - С «-PN-C-S, s АО. .S AO-c-s, Ж . 8. АО SгдеА , , -C и алкилалюминийхпорцц общей форму есе,., , где R - , ,, а 1-2 при молярном отношенни :Ме, равном 29,5-125. Процесс тфоводят при температуре от -10 до и давлении 1035 атм. В качестве растворителя в процессе могут использоваться ароматические и алифатические насьа яны углеводороды. Способ осуществляют в тер « статироваином реакторе при интенсивн(Я4 перемешивании. Перед началом опыта очищенный реактор сушат при в вакуэ е и продувшот этиленом. Загрузку реактора осуществляю в следующей последовательности: в реактор в инертной атмосфере вводя углеводородный раствор дитиопроизводного соединения титана или цирк ния , загружают растворитель и с помоп ю те{Я40статирующегс устройства устанавливают заданную температуру. Затем в реактор ВВОДЯТ рас вор алкилалюминийгалогенида. По истечении 5-10 мин взаимодействия компонентов Катализатора в реактор подают этилен. Процесс олигомермаа ции осуществляют при постоянном да лении, что достигается путем негфе рывной подачи этилена в реактор по мере расходования его в ходе олиго меризации. Реакцию останавливают путем добавления к реакционной сме 5 мл насыщенного раствора NaOH в спирте. После дезактивации катализатора продукты реакции отделяют о катализатора н анализируют методам ИК-спектроскопии, масс-спектроскоп 584 и хроматографическим анализрй согласно методике 3j. Пример 1. В реактор в инертной атмосфере вводят толуольный раствор (5,2 г) 0,095 г (2,29 -Ю моль) t(C2Hj.)NCSjj fiCf загружают 21,1 г гептана и с помощью термостатирующего устройства устанавливают температуру . Затем в реактор вводят раствор 0,685 г (3, моль) Af(C2Hj)Cf2/ По ..истечении 10 мин взаимод ствйя компонентов катализатора в реактор подается этилен. Реакцгео проводят в течение 270 мин при давлении 20 атм. Реакцию останавливают добав лением к реакционной смеси 5. мл насыщенного раствора NaOH в спирте. Молярное соотнопение А :Ti « 23,5« содтветствуюцее содержанию соединения Т1 0,138 мас.% от алюминийорганического соединения. Температура процесса время реакции 270 мин; давление этилена 20 атм. Выход продуктов олигомеризации 50 г, что составляет 1112 г на 1 г Т1 в час. Пример 2. Аналогично примеру 1 загружается раствор 0,00794 г (1,92.10:Wb) )2NCS2 jTiCe2 в 0,4 г толуола, 18 г гептана, 0,3 г (2,4.) С2%АеС1|, Иолйрное соотношение « 125, соответствунщее содержанмо соединения Т1 0,026 мас.% от алооМ1шийорганического соединения. Температура процесса , давле ние этияена - 25 атм; время реакции - 180 НИН. Выход продуктов олигомеризащт 5 составляет 1811,5 г на 2 г Ti I t ч. П р н м е р 3. Аналогично гф меру загружается раствор 0,159 г (2,29. ) ),) NCS,7,TiCe в 5,2 г бензола, 21,1 г гексана,0,0685 г (5 4 10 моль) С.Н5А«Сб7.Молярное соотнсшение А :Т1«23,5, соответствувщее содержанию соедняе.имя Ti 0,23 масД от алюмянийорганического соединш1ия. Температура процесса 20°С; давление зт1шеиа 10 атм; время реакции - 180 мин. Выход продуктов ояиг же1Я1зац1Ш 2t,5 г, что составляет 657 г олкгомера 1 г Ti в час. П р и м е р 4. Аналогично цримеру 1 загружается раствор 0.061 г (1,48.) ;(CjHy),jNCSi Tice, в 8,5 г толуола, 23,5 г гексана, 0,685 г (5,410 моль) .. Молярное соотношение А2:Т1 36,4 соответствующее содержанию соединения Ti 0,089 мас.%. от алюминийорганического компонента. Температура процесса , давление этилена 20 атМ. Выход продуктов олигомеризации 58 г, что составляет 2042 г на 1 г Ti в час. Пример 5. Аналогично примеру 1 загружается раствор г (4-1СГ моль) в 5,2 бензола; 21,1 г гексана, 1,765 г (0,01 моль) (,)2Аесе. Молярное соотношение , соответствующее содержанию соединения Ti 0,133 мас.% от алюминийорганического соединения. Температура процесса , давление этилена - 25 aTMj время реакции 120 мин. Выход продуктов олигомеризации. 45 г, что составляет 117,8 г на 1 г Ti в час. П р и м е р 6. Аналогично примеру 1 загружается раствор 0,068 г (1. моль) () PSjJ Ticez в 10 г толуола, 25 г гептана, 0,3 (2,) CjHjAecej, Молярное соотношение Ав:Т1 25 соответствующее 0,26 мас.% соедине ния Ti от алмминийорганического компонента. Температура процесса 10°Cj давление 10 атм; время ре aKtuffi 120 мин. Выход продуктов олигомёризации 18 г, что составляет 1875 г на 1 jr Ti в час. П р и м ер 7. Аналогично при меру 1 загружается раствор 0,053 (1 ) r(C2HyO)j PS2 ZrC8j 10 г толуола, 25 г гзптана, 0,3 г (2,5-ю моль) c HjAece / Молярное соотношение AErZr 2 соответствующее О,176 мае.% соеди , нения Zr алюминийорганического ко понента. Температура процесса 60 давление этилена - 35 aTMj время реакции - 180 мин.Выход продуктов реакции 22 г,ч составляет 1527 г на 1 г Zr в час Пример 8. Аналогично приме-55

ру 1 загружается раствор 0,0457 г (1 10 моль) C(C2H,)jNCS2liZrCe2.

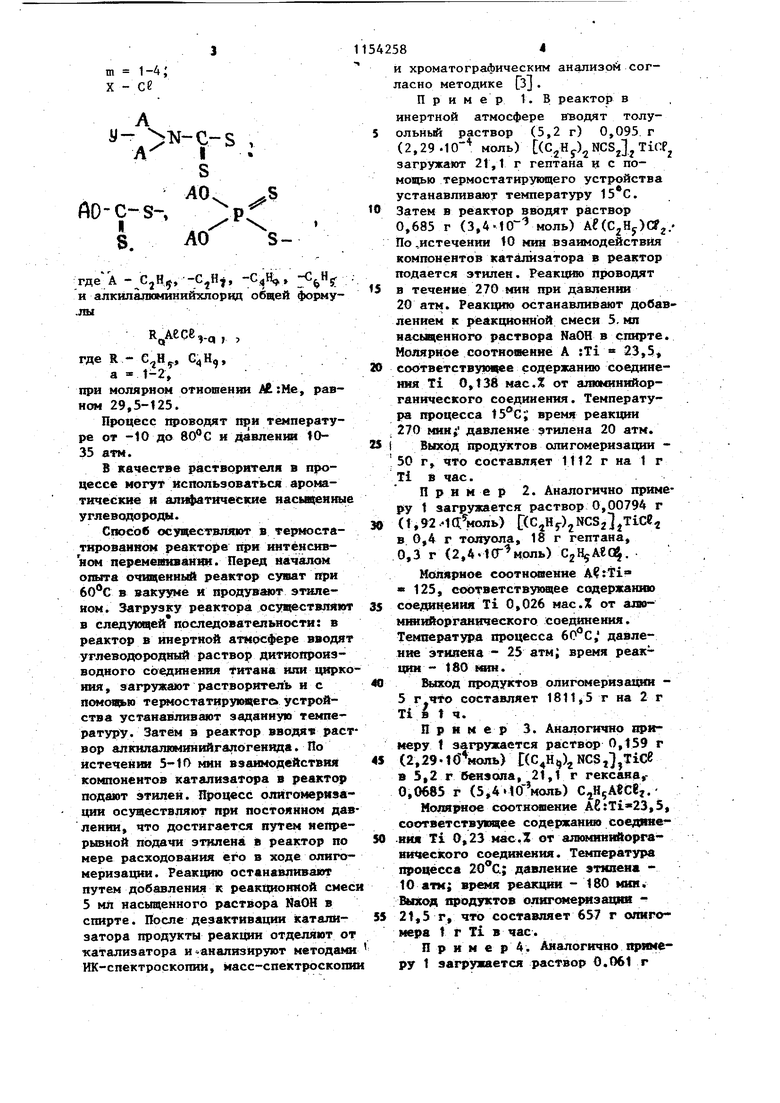

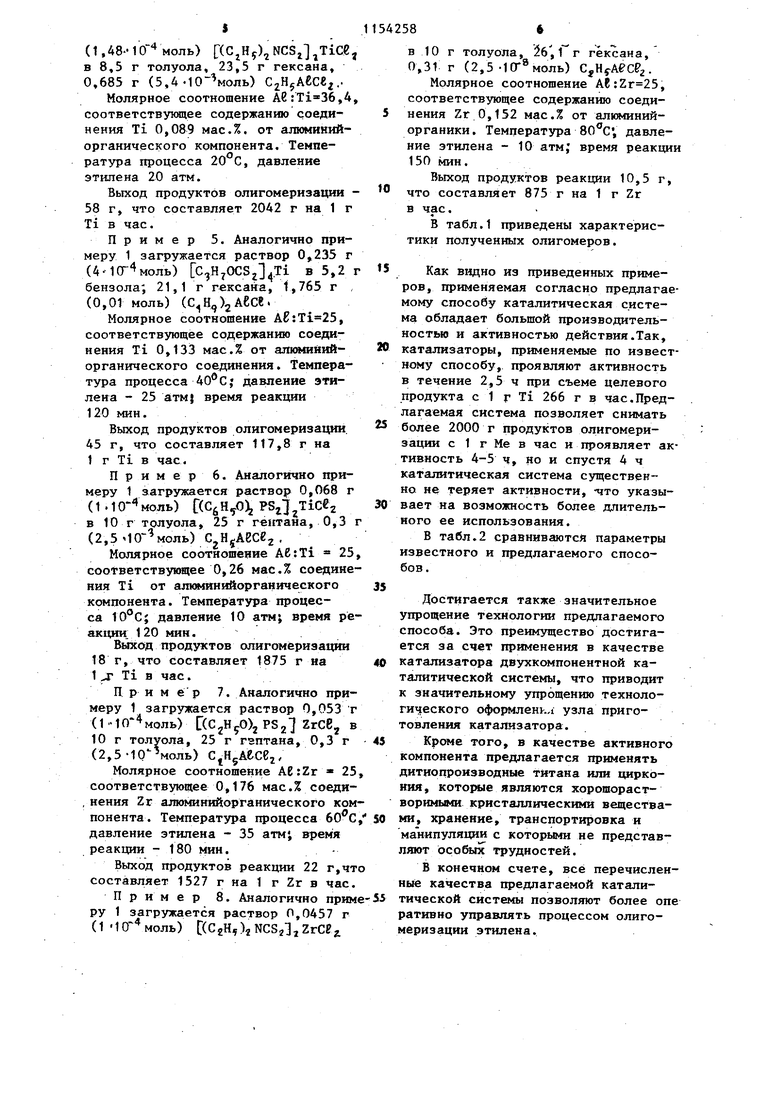

ративно управлять процессом олигомериззции этилена. в 10 г толуола, 5б, гексана, 0,31 г (2,5 ) C HfAC-CPj. Молярное соотношение , соответствующее содержанию соединения Zr 0,152 мас.% от алюминийорганики. Температура , давление этилена - 10 атм; время реакции 150 мин. Выход продуктов реакции 10,5 г, что составляет 875 г на 1 г Zr в час. В табл.1 приведены характеристики полученшлх олигомеров. Как видно из приведенных примеров, применяемая согласно предлагаемому способу каталитическая система обладает большой производительностью и активностью действия.Так, катализаторы, применяемые по известному способу, проявляют активность в течение 2,5 ч при съеме целевого продукта с 1 г Ti 266 г в час.Предлагаемая система позволяет снимать более 2000 г продуктов олигомеризации с 1 г Me в час и проявляет активность 4-5 ч, но и спустя 4 ч каталитическая система существенно не теряет активности, -что указывает на возможность более длительного ее использования. В табл.2 сравниваются параметры известного и предлагаемого способов. Достигается также значительное упрощение технологии предлагаемого способа. Это преимущество достигается за счет применения в качестве катализатора двухкомпонентной каталитической системы, что приводит к значительному упрощению технологического оформленк, узла приготовления катализатора. Кроме того, в качестве активного компонента предлагается применять дитиопроизводные титана или циркония, которые являются хорошорастворимьо4н кристаллическими веществами, хранение, транспортировка и манипуляции с которыми не представляют особых трудностей. В конечном счете, всё перечисленные качества предлагаемой каталитической системы позволяют более one

Т а Г) л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олигомеров этилена | 1984 |

|

SU1234392A1 |

| Способ получения олигоалкилбензолов | 1983 |

|

SU1120001A1 |

| Способ получения олигомеров этилена | 1985 |

|

SU1351912A1 |

| Способ получения бутена-1 | 1989 |

|

SU1692976A1 |

| Способ получения циклододекатриена-1,5,9 | 1980 |

|

SU887559A2 |

| Способ получения @ -олефинов | 1988 |

|

SU1567560A1 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ | 2008 |

|

RU2456076C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА ДЛЯ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ОЛИГОМЕРИЗАЦИИ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ КАТАЛИЗАТОРА | 2008 |

|

RU2462309C2 |

| Способ получения олигомеров пропилена | 1989 |

|

SU1713236A1 |

| Способ получения 1,5,9-циклододекатриена | 1977 |

|

SU730669A1 |

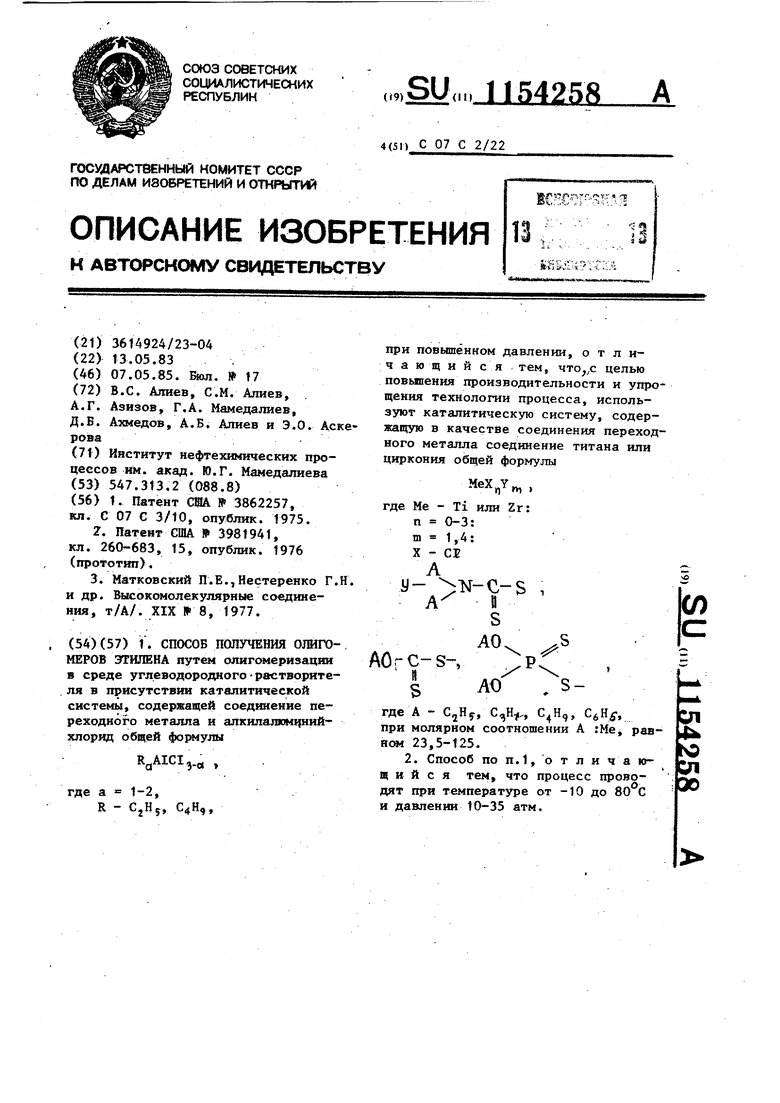

1. СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ЭТИЛЕНА путем олигомеризации в среде углеводородного-растворителя в присутствии каталитической системы, содержащей соединение переходного металла и алкилалюм нийхлорид общей формулы 1-2, где а R - CjHy, C4H,j, при повышенном давлении, отличающий с я тем, целью повьшения производительности и упрощения технологии процесса, используют каталитическую систему, содержащую в качестве соединения переходного металла соединение титана или циркония общей формулы , где Me - Ti или Zr: п 0-3: m 1,4: X - СЕ А y- -N-C-S , / сл с о S АО. AOfC-sи АО S где А - С,Ну, , ,, , при молярном соотношении А :Ме, равжж 23,5-125. 2. Способ по п.1, о т л и ч а ющ и и с я тем, что процесс проводят при температуре от -10 до 80 С и давлении 10-35 атм.

ассовое по фракциям,

8-15

А-15

15-21

20-30

-12-25

16-21

19-26

11-21

21-27

14-20

15-35

10-15

10-27

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3862257, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Высокомолекулярные соединения, т/А/ | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-07—Публикация

1983-05-13—Подача