Изобретение относится к нефтехимии, конкретно,к способу получения 1,5,9-циклододекатриена (ЦДТ) цикпотримеризацией бутадиена -1,3 на титансодержащих комплексных катализаторах. 1,5,9-1гаклододекатриен - сырье для производстба новых типов полиамидных ВОЛОКОН, которые по сравнению с известными, обладают улучшенными физикомеханическими свойствами, В связи с этим они находят применение в кабельной, электротехнической и машиностроительной промыи;лепно тн. Циклодо- декатриен 1,5,9 расходуется и используе ся ДЛЯ получения 1,1О-декандикарбоно- вой КИСЛОТЫ, заменителя себациновой КИСЛОТЫ, синтезтфуомой на основе труднодоступного растительного сырья. Продукт гидрирования ЦДТ-диклододекан может быть использовпн в качестве твердо- го топлива. Известен способ потчония ЦДТ-1,5,9 циклотримеризацисй бутадиена-1,3 в присутствии комплексного катализатора, содержащего галогениды титана и алюминийорганические соединения при 2О-50 С и соотношении Т{: АЕ - 1:3-5. Выход целевого продукта составляет 8О-85% Недостатком этого способа является наличие побочных продуктов - линейных и циклических олигомеров бутадиена-1,3, что в значительной мере затрудняет выделение целевого продукта и не позволяет проводить процесс по непрерывной схеме. Наиболее близким по технической сущности является способ получения ЦДТ-1,5,9 циклотримеризацией утадиена-1,3 в присутствии комплексного катализатора типа ., где R - изо-Сд1 | X - атом водорода} С6, Вг алкил. В углеводородной среде при 4О-7.О°С, Соотношение T-i: : АВ 1;2-5, длительность процесса 2-3 ч, выход ЦДТ достигает 96% 2. Недостатками способа являются низкая герметическая и химическая стабиль,- кость каталитической системы, трудность

выделения целевого продукта и невысокий выход 2-3 кг tia 1 г титана.

Цель изобретет1ия - упрощение техно логии процесса.

Поставленная цель достигается применением способа пол -чения циклодо декатриена-1,5,9 циклотримеризацией бутадиена-1,3 в среде органического ратворителя при нагревании в присутствии нерастворимого полимерного соединения титана общей формулы PZmTiY. где P - полимерная основа; 7. - остаток функциональной группы, связанный с полимерной основой, „0-, -С00, -NH, X галоид, алкокси; т 1„4 и органических производных алюминия. . В качестве полимерной основы применя ют сополимеры акриловой, метакриловой, малеиновой, фумаровой кислот, амидд этих кислот, малеиново-го ангидрида, винилфенолов, винилацетата с этиленом, сти- ролрм, бутадиеном. Функциональные группы, способные связывать атомы титана, с помощью главных валентностей вводятся в состав полимерной основы, также в результате , различных полимераналогичны превращений. Содержание этих групп в полимере составляет 0,02-30 моль,%. Нерастворимые полимерные произво; ные титана пол чают обработкой нераство римых носителей, представляющих собой сшитые полимеры, при 2О-8О С соответствующими галогенидами и алкоголятами титана в углеводородных растворителях, таких как бензол, толуол, гексан, гептан

Опыты,

№

При этом происходят реакции следую щего типа.

TiX.A-mHX hi

-o-V- Vm-

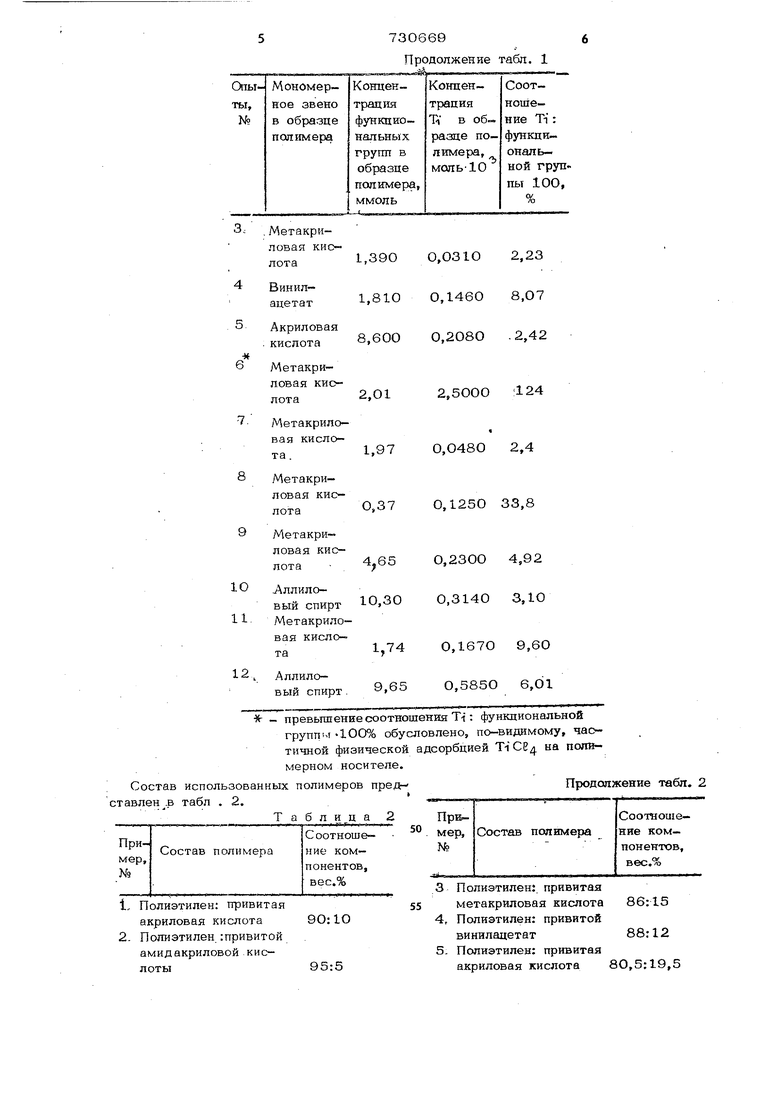

Таблица 1 где Х-галоид , алкокси группы (RO-), 1-Ь |-он), - « Р ностных функциональных групп, вступающая в реакцию с T-i Хд. Взаимодействия между поверхностными функциональными группами и T-i X л может протекать с разными стехиометрическими коэффициентами, например, по схемам a-C-D-TiX---С-О -Ап- НХ II Это значит, что число атомов галоида или RO-групп, замещенных поверхностными, функциональными группами, может изменяз ься от 1 до 4. В результате на поверхности носителя всегда будет набор соединений титана разного состава. . Степень использования функциональных групп полимера при синтезе полимерного производного титана приведена в табл. .1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклододекатриена-1,5,9 | 1980 |

|

SU887559A2 |

| Способ получения 1,4,9-декатриена | 1974 |

|

SU523886A1 |

| Способ получения высших алкилароматических углеводородов | 1981 |

|

SU1006422A1 |

| Способ получения бутена-1 | 1986 |

|

SU1361133A1 |

| Способ получения бутена-1 | 1989 |

|

SU1692976A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОДОДЕКАТРИЕНА-1,5,3 | 1978 |

|

SU825472A1 |

| Способ получения вторичного бутилбензола | 1982 |

|

SU1245564A1 |

| Катализатор для циклотримеризации бутадиена-1,3 | 1978 |

|

SU727215A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОАЛКАНОВ Cg—Cia | 1973 |

|

SU407868A1 |

| Способ получения цис,транс,транс-циклододекатриена-1,5,9 | 1984 |

|

SU1225834A1 |

1 Акриловая

кислота1,67О О,0965,74

2, Амидакриловая кислота0,43

0,0416 9,71

Метакриловая кислотаL,39O

Винил-

ацетат1.810 0,1460

Акриловая

. кислота8,6ОО

Метакри- ловая кислота

-7. Метакриловая кисло- та.1.97

8Метакриловая кислота0,37

9Метакриловая кислота

ЛллилоВЫЙ спирт 10,30 0,3140 3,1О

1 Метакриловая кислота

12, Аллило-

вый спирт. 9.650,5850 6,О1

S- - превышение соотношения Ti: функциональной групп If -100% обусловлено, no-BHflHivfOMy, частичной физической адсорбцией Ti С2 на полимерном носителе.

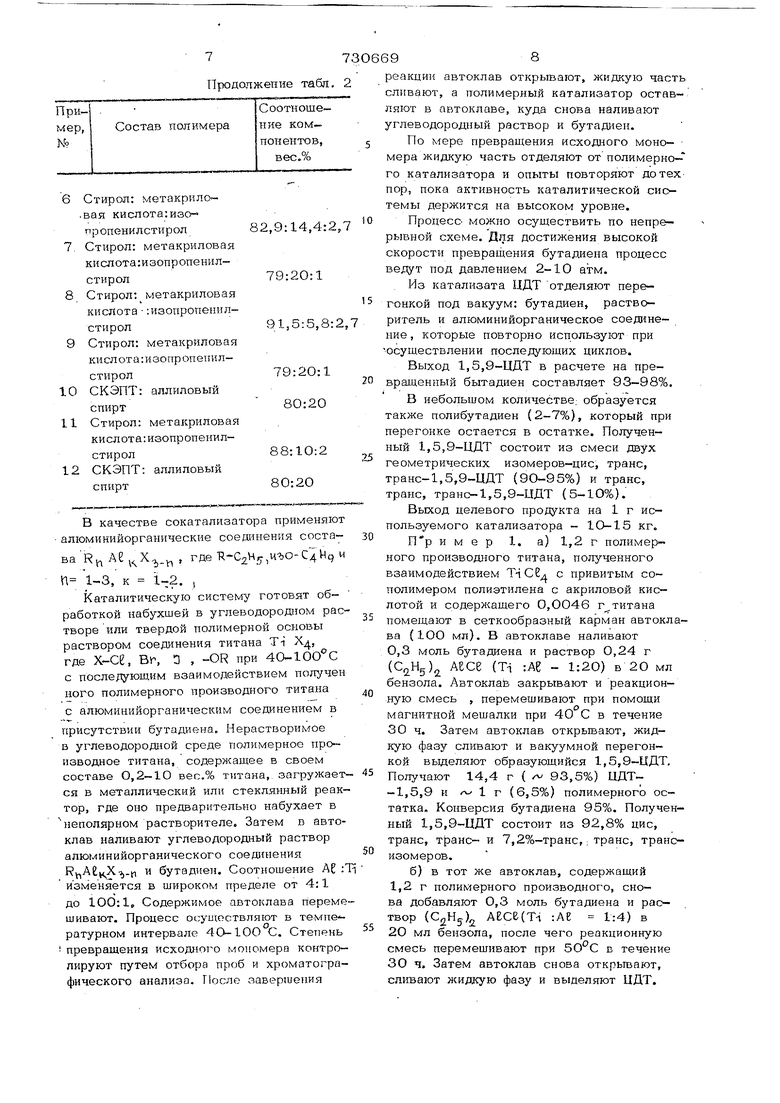

, Состав использованных полимеров пред-Продолжение табл. 2

ставлен .в табл .2.

Таблица 2

730660

Продолжение табл. 1

О,О31О 2,23 8,07 0,2080 .2,42

2,5000 :124

2,О1

«

0,048О 2,4 0,1250 33,8 О,23ОО 4,92

Д CJR

0,167О 9,ВО

1,74

3 Полиэтилен: привитая метакриловая кислота 86:15

4,Полиэтилен: привитой винилацетат88:12

Пример 7. 0,85 г полимерного производного титана полученного из TiQE ,и сополимера сиирола с метакриловой кио. лотой, содержащего 0,0023 г титана,

помещают в сеткообразный карман автоклава, В автоклав наливают 0,2 моль бутадиена и раствор 0,132 г(изо-С4Нд) (А& :Ti - 15:1) в 20 мл бензола. Автоклав закрывают и реакционщ ю смесь перемешивают при 50 С в течение 15 ч Затем автоклав открьтают, вьщеляют ЦДТ с вьххрдом 96,5%. Конверсия бутадиена 49%, Скорость реакции 153 г на 1 г T-JB ч. Аналогичную операцию с одним и тем же катализатором повторяют 7 раз. Общая продолжительность опытов 105 ч. За это время превращается 0,46 моль бутадиена. Средняя скорость реакции - 1О9 г бутадиена на 1 г Тп в ч.

Пример 8„ 0,55 г катализатора, синтезированного из сшитого изопропенилстирола (2%) статистического сополимера стирола с метакриловой кислотой (7% моль) и TiCEn, , содержащего 0,006 титана переносят во внутренний цилиндр стеклянного реактора (объем 1ОО мл) с отверстиями .на дне и на стенках.

Реактор откачивается до высокого вакуума {10 10 мм рт, ст,) после чего в вакууме в него загружается раствор, содержащий 7,3 г бутадиена и 0,33 г (АЕ :Ti 15) диизобутилалюминихлорида в 42 мл бензола. Обогревающая рубашка реактора подключается к водяному термостату с температурой жидкости 60 С, Реакция проводится в течение 5- ч при интенсивном перемешивании. После этого реактор вскрьюается и удаляются жидкие продукты в токе аргона. Катализатор остается во внутреннем цилиндре. Конверсия бутадиена составляет 60,5%. Селективность по ЦДТ 99,7%. Полученный ЦДТ состоит из 97,5% транс транс, цио- и 2,5% трпнс, транс, трат1с изомеров, Обш.ая продолжительность рабо. ты катализатора 80 ч. Зо это врем.я

превращается 1,3 моль бутадиена. Скорость процесса составляет 147 ЦДТ/г T-i в ч..

Пример 9. 2 г катализатора, полученного из сополимера стирола с метакриловой кислотой (пример 7) и Ti ( )д и содержащего О,011 г титана загрулсают во внутренний цилиндр реактора. В вакууме загружают 10 г бутадаена, 0,95 г (АВ :Ti 22) диизобутилалюминийхлорида в 44 мл бензола„ Реакцию проводят в течение 5 ч. при 6О С при интенсивном перемешивани Конверсия бутадиена составляет 58%. Селективность по ЦДТ 99%. Полученный ЦДТ состоит из 97% транс, транс,. цис- и 3% транс, транс, транс изомеров. Общая продолжительность опыта 1ОО ч. Превращено 2,1 моль бутадиена. Скорост ; процесса составляет около 105 г ИДТ/г Т-1 в ч.

Пример 10„, В реактор загружают 3 г катализатора синтезированного из привитого сополимера аллилового спирта со СКЭПТ (СКЭПТ:АС - 80:20) и ТтСЕд и содержащего 0,015 г титана. Реактор откачивают и в него в вакууме загружаетсяраствор 15,5 г бутадиена 0,77 г Аг()Сг (АЕ:Тп 20) и 5О мл бензола. Олигомеризацию проводя при 75 С в течение 3 ч. Конверсия бутадиена составляет 43,7%. Общая продолжительность опыта 80 Чо За это время реагирует 3,3 моль бутадиена. Скорость процесса 150 г ЦДТ/г Ti в ч. Состав ЦДТ 99,1% транс, транс, цис- и 9% транс, транс, транс-изомеров.

Пример 11. Ij5 г катализатор полученного из сополимера стирола с ме акриловой кислотой и Ti () и содержащего 0,ОО8 F Ti загружают во внутренний цилиндр реактора. В вакууме загружают 9 г бутадиена, 0,65 г диизобутилалюминийхлорида (Ag:Ti 20) в 40 мл бензола. Реакцию проводят при 1ОО° С при интенсивном перемешиваниив те чение 5 ч.Конверсия бутадиена составляет 68%о Селективность по ЦДТ 98%.Полученн ЦДТ состоит из 94% транс, транс, циси 6% транс, транс, транс-изомеров. Общая продолжительность работы составляет 80 ч. За это время превращается 1,8 моль бутадиена. Скорость процесса составляет 152 г ЦДТ/г Ti в ч.

Пример 12. В реактор загружают 2,8 г катализатора, синтезированного на привитого сополимера аллилово- го спирта со СКЭПТ (СКЭПТ:Ае 80:2О) и TiCE и содержащего О,028 г Т-| , Реактор откачивают и в него в вакууме загружают раствор 16 г бутадиен 7,1 г A(C,f{)C2 (Ae:Ti 100) и 50 мл бензола, Олигомеризацию проводя при 6О С в течение 2 ч. Конверсия бута диена составляет 60,5%, Общая продолжительность опыта 80 ч. За это время реагирует 9,6 моль бутадиена. Скорость процесса 173 г ЦДТ/г Tf в ч. Состав ЦДТ 96,2% транс, транс, цис- и 3,8% транс, транс, транс-изомеров. Формула изобретения Способ получения циклододекатриена- -1,5,9 циклотримеризацией бутадиена-1, в присутствии катализатора на основе . соединения титана в среде органического растворителя при нагревании, о т л ичающийся тем, что, с целью упрем щения технологии процесса, в качестве катализатора используют нерастворимое полимерное соединение титана V гду Р - полимерная основа, Z - остаток (})ункциональной группы, сйяэанный с полимерной основой; -О-, -СОО-, -SH-, X - галоид, алокси, П1 1-4. Источники информации, принятые во внимание при экспертизе 1.Патент Англии № 872348, хл. С 05 С, опублик. 1958. 2.Авторское свидетельство СССР № 190363, кл. С 07 С 13/27, опублик. 1965 (прототип).

Авторы

Даты

1980-04-30—Публикация

1977-11-14—Подача