01

1

со

00

Изобретение относится к металлургии, а именно к химико-термической обработке .сталей, в частности, к процессам цементации деталей из высоколегированных сталей в твердом карбюризаторе.

Известен состав для цементации в твердых средах, содержащий 85% полукокса и 15% углекислого натрия Данный состав рекомендован для стали 12X13 lj .

Недостатками известного состава являются невысокая интенсивность насыщения, неравномерность поверхностей твердости, а следовательно, и малая износостойкость в условиях абразивного износа.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является состав 21 дл цементации стальных деталейi содержащий , мае. %:

Углекислый барий 20-25 Углекислый кальций 35-5 Древесньй уголь Остальное Недостатками известного состава являются низкая интенсивность насыщения углеродом и малая износостойкость деталей в условиях абразивного износа.

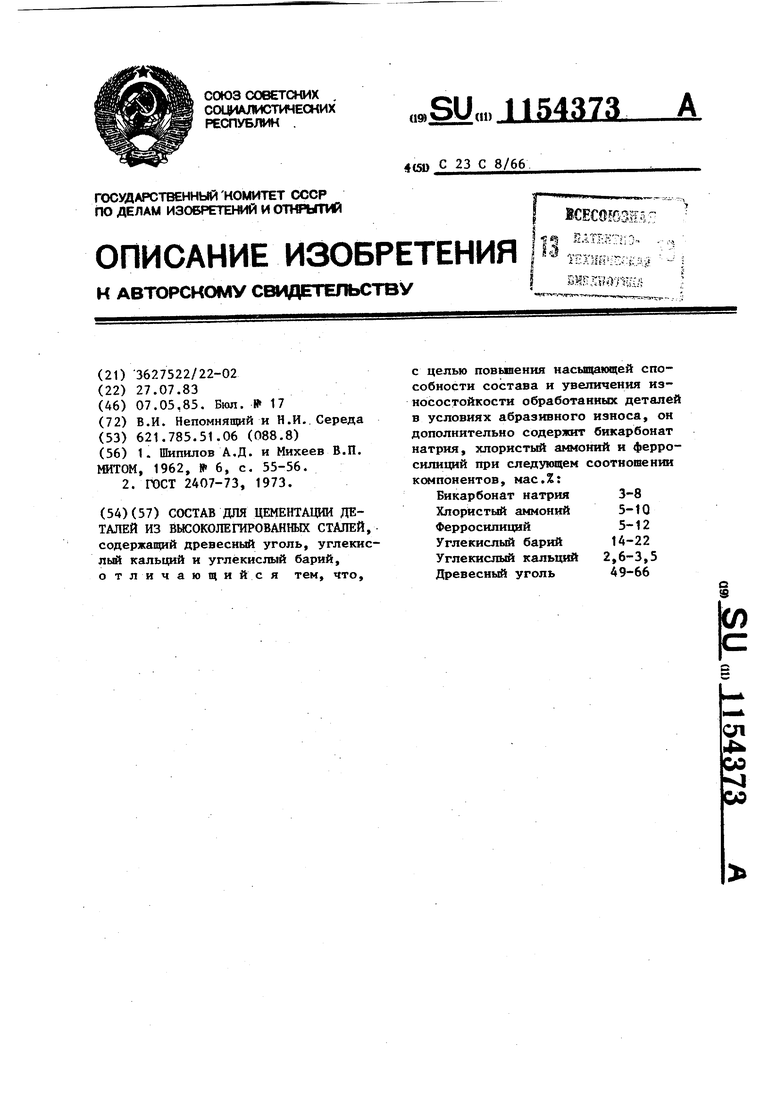

Цель изобретения - повышение насыщающей способности состава и увеличение износостойкости обработанных деталей в условиях абразивного износа.Поставленная цель достигается тем, что состав для цементации деталей из высоколегированных сталей содержащий древесный уголь, углекисльй кальций и углекисльгй барий, дополнительно содержит бикарбонат натрия, хлористый аммоний и ферросилиций при следзпощем соотношении компонентов, мае.%:

бикарбонат натрия 3-8 Хлористый аммоний 5-10 Ферросилиций 5-12 Углекислый барий 14-22 Углекислый кальций 2,6-3,5 Древесный уголь 49-66 Во избежание протекания окислительных процессов на высоколегированных (хромистых) сталях в состав для цементации дополнительно вводят бикарбонат натрия, хлористый аммоний и ферросилиций,, которые также уменьшают в газовой фазе содержание двуокиси углерода. Это приводит к интенсификации процесса насыщения, к образованию равномерных слоев и к росту износостойкости в условиях абразивного износа.

Введение бикарбоната натрия,хлористого аммония и ферросилиция соответственно менее 3,5 и 5% не оказывает существенного влияния на процесс цементации и свойства предлагаемого состава существенно не отличаются от известного.

Большое Содержание бикарбоната натрия, хлористого аммония и ферросилиция (вьше соответственно 8,10 и 12%) снижает эффективность действия состава для цементации, так как уменьшается его углеродный потенциал.

Пример. Состав для цементации деталей из высоколегированных сталей приготовляется путем механического смешения компонентов. Изделия упаковьшаются в контейнер, заполненный предлагаемым составом. Контейнер закрывают крышкой. Зазоры между крышкой и стенками замазьшают огнеупорной глиной и просушивают. Контейнер помещают в печь, (например КО-14), нагревают до температуры насьш1ения и производят вьщержку После этого контейнер вместе с печьк охлаждают.

Полученные таким образом детали могут подвергаться дальнейшей механической или термической обработке

Проводят цементацию изделий из 08X18Н ЮТ при и вьщержке 8 ч с применением разработанного состава и по указанной технологии.

Приготовление предлагаемого состава просто с технологической стороны.

Разработанный состав позволяет увеличить интенсивность процесса в 1,1-1,3 раза и износостойкость деталей в условиях абразивного износа в 1,5-1,8 раза.

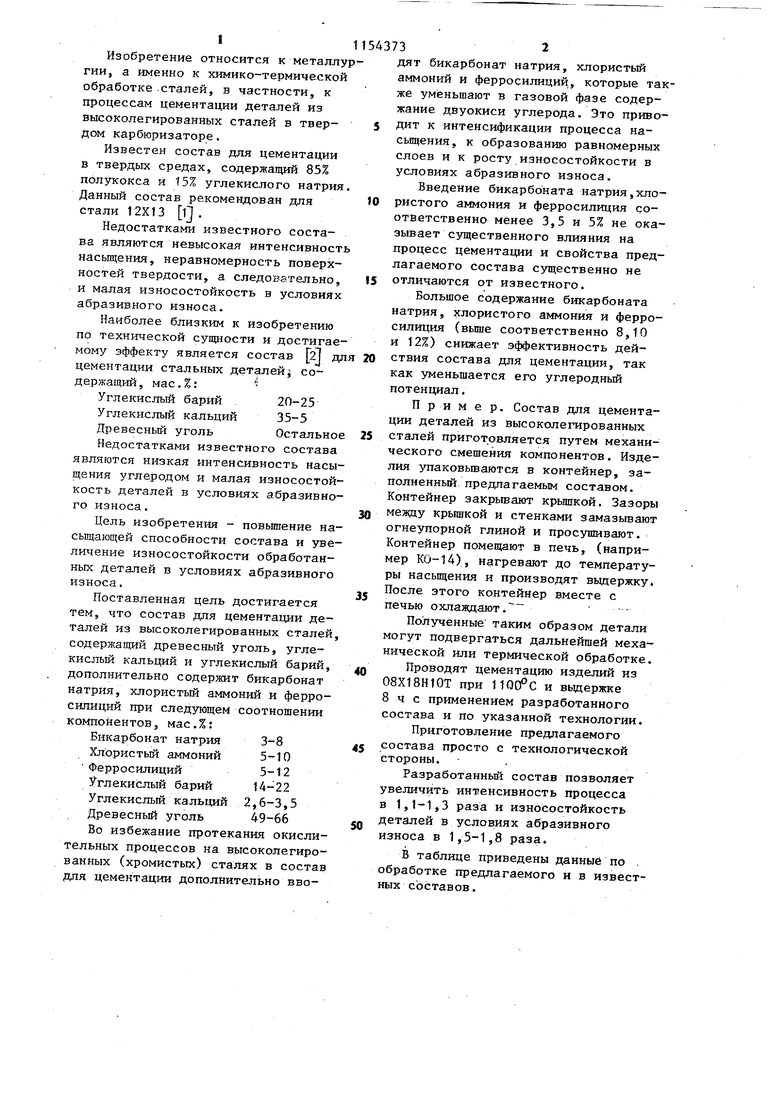

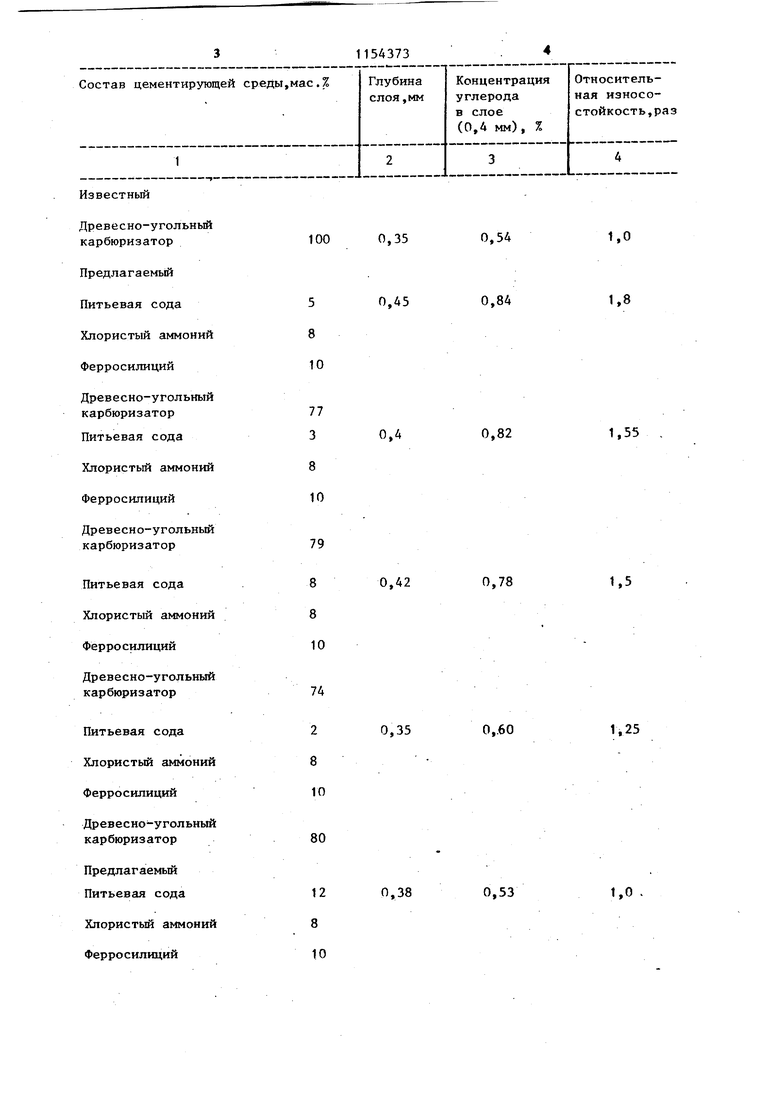

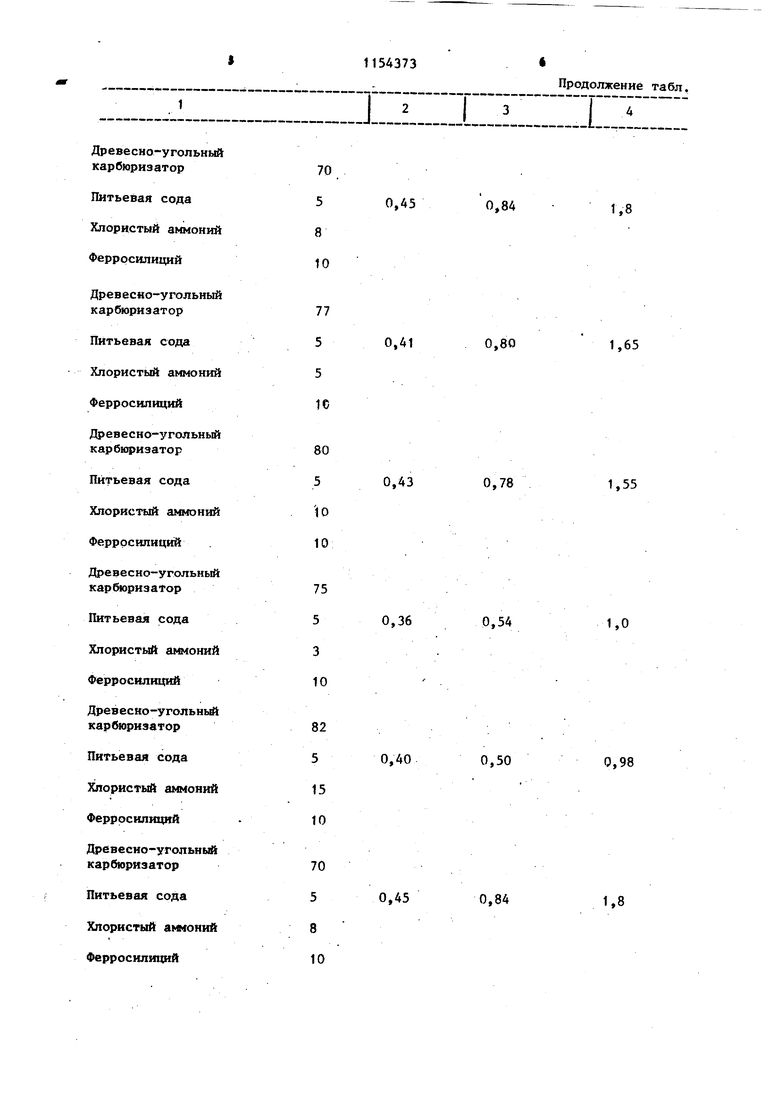

В таблице приведены данные по . обработке предлагаемого и в известных составов.

Известный

Древесно-угольный карбюризатор

Предлагаемьй Питьевая сода Хлористый аммоний Ферросилиций

Древесно-угольный карбюризатор

Питьевая сода Хлористый аммоний Ферросилиций

Древесно-угольный карбюризатор

Питьевая сода Хлористый аммоний Ферро силиций

Древесно-угольный карбюризатор

Питьевая сода Хлористый аммоний Ферро силиций

Древесно-угольный карбюризатор

Предлагаемый Питьевая сода

Хлористый аммоний Ферро силиций

0,54

1,0

0,35

0,84

1.8

0,45

1,55

0,82

0,42

0,78

1.5

0,.60

0,35

1,25

0.38

0,53

1,0 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для цементации в твердом карбюризаторе | 1977 |

|

SU606899A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ДЕТАЛЕЙ ПОРШНЕВЫХ ПАР ТРАКТОРНЫХ И АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2242533C2 |

| Состав для нитроцементации стальных изделий | 1989 |

|

SU1696572A1 |

| СОСТАВ ВАННЫ ДЛЯ СУЛЬФОЦИАНИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2021 |

|

RU2764098C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Состав для нитроцементации изделий | 1982 |

|

SU1047994A1 |

| Способ цементации стальных изделий в твердом карбюризаторе | 1989 |

|

SU1654375A1 |

| СПОСОБ КАРБОБОРИРОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2276202C1 |

| Порошковая смесь для цементации высокохромистых сталей | 1988 |

|

SU1574680A1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

СОСТАВ ДЛЯ ЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ, содержапщй древесный уголь, углекислый кальций и углекислый барий, отличающийся тем, что. всЕсошзйДл: ,-4,-t44-. rrri rrjtii:- - . с целью повыпения насыщающей способности состава и увеличения износостойкости обработанных деталей в условиях абразивного износа, он дополнительно содержит бикарбонат натрия, хлористый аммоний и ферросилиций при следующем соотношении к

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шипилов А.Д | |||

| и Михеев В.П | |||

| ШТОМ, 1962, № 6, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Столовые контрольные весы | 1925 |

|

SU2407A1 |

Авторы

Даты

1985-05-07—Публикация

1983-07-27—Подача