Изобретение относится к порошково металлургии, в частности к устройствам для горячего прессования порошковых графитовых заготовок, Известно устройство для горячего прессова.нмя порошков, содержащее контейнер, графитовые матрицу и пуан соны, а также коксо-сажевую термоизоляцию. Нагрев осуществляется прямым пропусканием тока через порошок СП. Недостатком указанного устройства является низкая эффективность теплоизоляции, которая сама являться источником тепла в контактах токо подводящих пуансонов с засыпкой. Кро ме того, в горячей зоне вдоль поверх ности образца образуются мощные конвективные потоки, а связи с чем поверхность Заготовки подвергается окис леншо и частичному разрушению. Качество изделий при этом понижается. Наиболее близким к изобретению по технической сущности и достигаемому результату является контейнер для горячего прессования порошковых заготовок, содержащий цилиндрический корпус с днищем и крышкой теплоизоляцию с каналом для измерения температуры и графитовую трубку для защит кого газа, размещенную в канале. Теп лоизоляция выполнена в виде коксосажевой засыпки 423. , Недостатком устройства является низкое качество изделий в результате частичного окисления и разрушения. При деформации заготовки в процессе горячего прессования происходят засорение графитовой трубки и ее поломка, которые делают невозможным контроль температуры процесса. Это приводит к получению материалов с нестабйльнььми заниженными свойствами. Вследствие низкой эффективности коксо-сажевой теплоизоляции требуютс большие плотности тока, что приводит к дополнительнь м расходам электроэнергии, неравномерности температурного поля по длине и диаметру заготовки, ухудшению свойств получаем,ого материала. Металлический корпус контейнера нагревается до температуры выше и быстро выходит из строя. Загрузка коксо-сажевой теплоизоля11;ии сопряжена с распылением сажи в воздухе и создает вредные ус.ловия труда. 1 552 Цель изобретения - повышение качества изделий и улучшение условий труда. Цель достигается тем, что контейнер для горячего прессования порошковых заготовок, содержащий цилиндрический корпус с днищем и крышкой, теплоизоляцию с каналом для измерения температуры и графитовую трубку для подачи защитного газа, размещенную в канале, снабжен размещенньм в днище газораспределителем, теплоизоляция выполнена в виде коаксиальных графитовых экранов со спирально намотанной на наружном экране углеродной тканью и слоев углеродной ткани, размещенных на торцах экранов, причем газораспределитель выполнен в виде трубки с отверстиями, обращенными внутрь контейнера. На чертеже показан контейнер, об1ЦИЙ вид. Контейнер состоит из цилиндрического корпуса 1, крышки 2, газораспределителя 3 со штуцером 4 для подвода защитного газа и отверстиями 5, графитовых коаксиальных экранов (внутреннего 6 и наружного 7), спирально намотанных на экран 7 экранов 8 из углеродной ткани, слоев 9 из углеродной ткани, канала 10 для измерсчил температуры заготовки с патрубком I1 для подачи в него защитного газа. Заготовки и пуансоны 12 размещаются по оси контейнера. Внутренний графитовый экран 6 служит для предохранения от разрушения наружного экрана 7 и легко может быть заменен, а наружный экран вместе с газораспределителем 3 служит основой для намотки углеродной ткани. Контейнер работает следующим образом. Обожженную заготовку помещают между пуансонами 12 внутри экрана 6, герметизируют зазоры между пуансонами, днищем и крышкой 2 корпуса контейнера, подключают защитный газ к штуцеру 4 газораспределителя 3 и каналу для измерения температуры, прикладывают контактное давление и нагревают заготовку непосредственным пропусканием электрического тока до 2500 С при постепенном увеличении давления прессования до 300 кгс/см. Процесс ведут в токе азота под давлением 0,1 атм.

riocj e прессования температуру

снижают, отключают газ и отпрессованное изделие извлекают из контейнера.

11553554

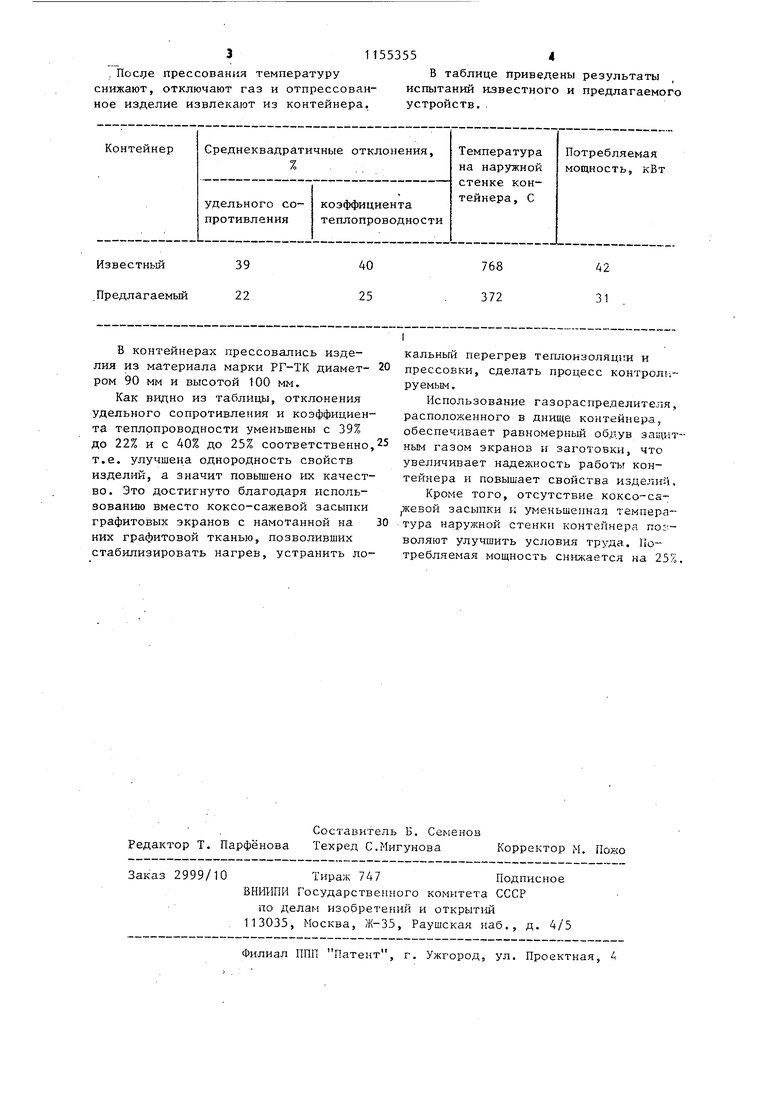

В таблице приведены результаты испытаний известного и предлагаемого

устройств,

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для горячего прессования тугоплавких порошков | 1984 |

|

SU1197870A1 |

| Устройство для горячего прессования изделий из порошка | 1983 |

|

SU1121099A1 |

| Способ получения углеграфитовых изделий | 2021 |

|

RU2780454C1 |

| Устройство для прессования крупногабаритных изделий из порошка | 1986 |

|

SU1424968A1 |

| Теплоизоляционная шихта для обжига углеродсодержащих заготовок | 1982 |

|

SU1136422A1 |

| Устройство для прессования крупногабаритных изделий из порошка | 1988 |

|

SU1519843A2 |

| Способ пакетировки печей для графитации и одновременной очистки углеродных заготовок | 1983 |

|

SU1155563A1 |

| Прессформа для горячего прессования | 1983 |

|

SU1136943A1 |

| Контейнер для обжига углеродных заготовок | 1987 |

|

SU1446437A1 |

| Способ получения углеграфитовых изделий и контейнер для размещения и обжига коксопековых заготовок | 1979 |

|

SU865789A1 |

КОНТЕЙНЕР ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ПОРОШКОВЫХ ЗАГОТОВОК, содержащий цилиндрический корпус с днищем и крышкой, теплоизоляцию с каналом для измерения температуры и графш вую трубку для подачи защитного газа, размещенную в канале, отличающийся тем, что, с целью повышения качества изделий и улучшения условий труда, он снабжен размещенным в днище газораспределителем, теплоизоляция выполнена в виде коаксиальных графитовых экранов со спирально намотанной на наружном экране углеродной тканью и слоев углеродной ткани, размещенных на торцах экранов, причем газораспределитель вьтолнен в виде трубки с отверстиями, обращенными внутрь контейнера. 5П(я: -spsii ie (Wt.Tl-. 01 Ol СА CJ1 Oi

Известный 39 Предлагаемый 22

В контейнерах прессовались изделия из материала марки РГ-ТК диаметром 90 мм и высотой 100 мм.

Как видно из таблицы, отклонения удельного сопротивления и коэффициента теплопроводности уменьшены с 39% до 22% и с 40% до 25% соответственно, т.е. улучшена однородность свойств изделий, а значит повышено их качество. Это достигнуто благодаря использованию вместо коксо-сажевой засыпки графитовых экранов с намотанной на них графитовой тканью, позволивших стабилизировать нагрев, устранить ло768

42 31

372

кальньш перегрев теплоизоляции и

прессовки, сделать процесс контролнруемым.

Использование газораспределителя, расположенного в днище контейнераt обеспечивает равномерный обдув защитным газом экранов и заготовки, что увеличивает надежность работы контейнера и повышает свойства изделий.

Кроме того, отсутствие коксо-саркевой засыпки и уменьшенная температура наружной стенки контейнера по;:воляют улучшить условия труда. Потребляемая мошность снижается на 25%,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРЕСС-ФОРМА для ГОРЯЧЕГО ПРЕССОВАНИЯ ПОРОШКОВ | 0 |

|

SU380483A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для горячего прессования углеродных заготовок | 1977 |

|

SU638490A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-05-15—Публикация

1983-06-21—Подача