крывает конусообразную часть днища матрицы 1. В полость, образованную стенками матрицы 1 и контейнера, до половины ее высоты загружают засыпку с учетом частичного заполнения засыпкой нижней части полости контейнера. После этого в полость контейнера загружают определенную порцию материала, а затем матрицу 1 окончательно заполняют засыпкой. Пуансон 2 вводят в матрицу 1 и осуществляют прессование. При воздействии давления и температуры на контейнер и материал спиралеобразная биметаллическая лента 5 закручивается в связи с тем,что

коэффициент линейного расширения внешнего слоя ленты больше коэффициента линейного расширения внутреннего слоя. При закручивании ленты происходит дополнительное обжатие порошковой заготовки. После окончания прессования пуансон 2 вьгоодят из матрицы 1. Извлекают контейнер, при этом засыпка через отверстие в днище матрицы удаляется из устройства. Применение устройства позволяет упростить конструкцию, повысить плотность углеродных изделий и предел их прочности, а также в 1,5 раза повысить производительность. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования крупногабаритных изделий из порошка | 1988 |

|

SU1519843A2 |

| Устройство для прессования изделий из порошковых материалов в вакууме | 1986 |

|

SU1418000A1 |

| Способ получения углеграфитовых изделий и контейнер для размещения и обжига коксопековых заготовок | 1979 |

|

SU865789A1 |

| Пресс-форма для гидростатического прессования порошков | 1981 |

|

SU961858A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 1991 |

|

RU2030253C1 |

| Способ изготовления многослойных изделий и устройство для его осуществления | 1980 |

|

SU935214A1 |

| Контейнер для горячего прессования порошковых заготовок | 1983 |

|

SU1155355A1 |

| Устройство для прессования из порошка двухслойных изделий с горизонтальным расположением слоев | 1986 |

|

SU1502192A1 |

| Устройство для прессования изделий из металлического порошка | 1990 |

|

SU1764816A2 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования крупногабаритных изделий из порошка. Цель - упрощение конструкции устройства, повышение производительности и качества спрессованных изделий. Контейнер устанавливают в обогреваемую матрицу 1, при этом нижняя часть пробки 4 пере(Л 1С 4;: СО р bo (.l В

1

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования крупногабаритных изделий из порошка.

Целью изобретения является упрощение конструкции устройства, повьш1ение производительности и качества спрессованных изделий.

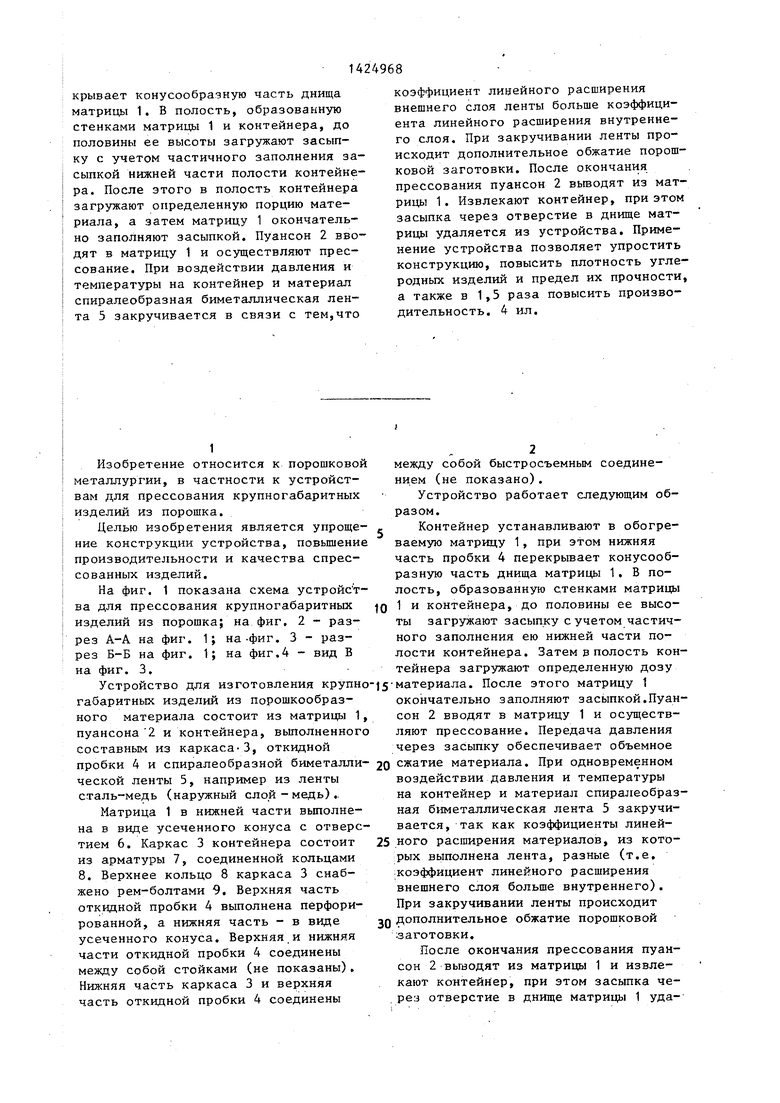

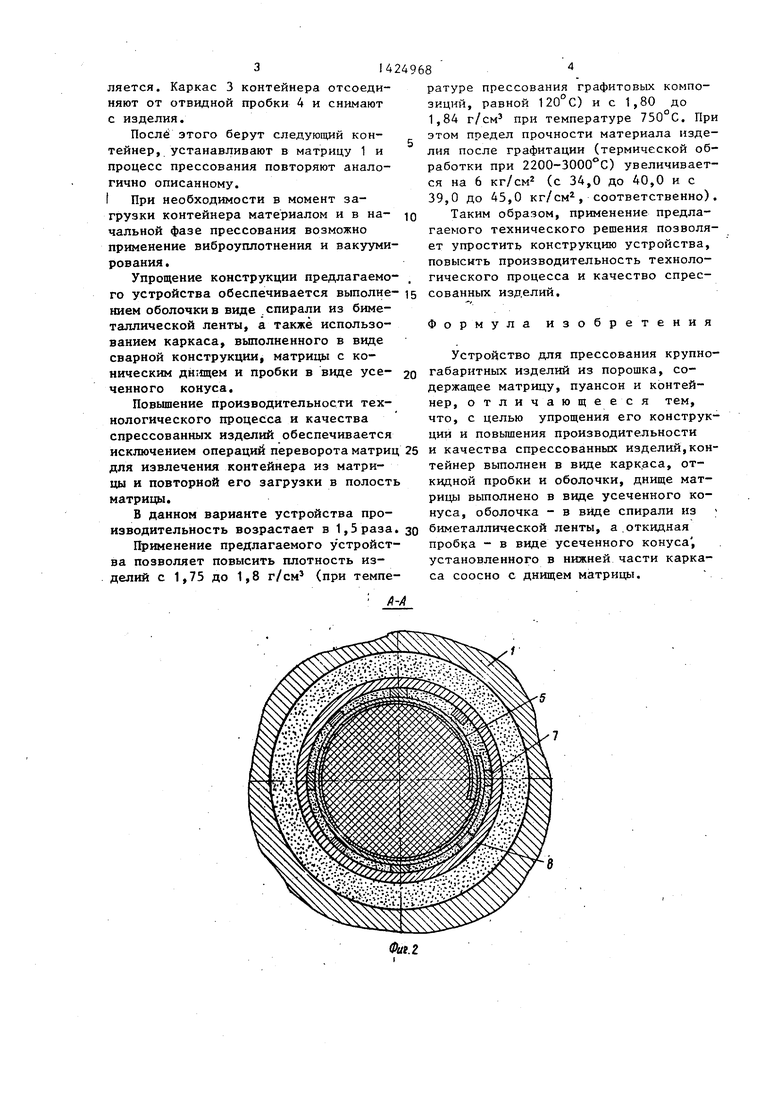

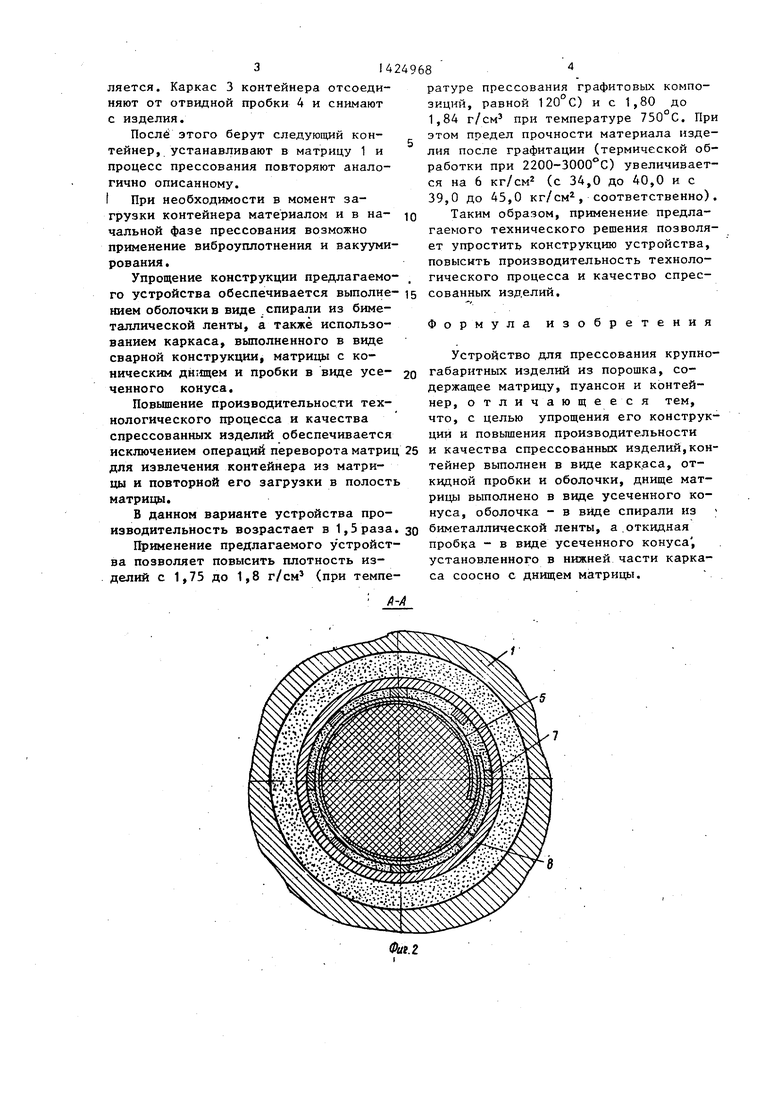

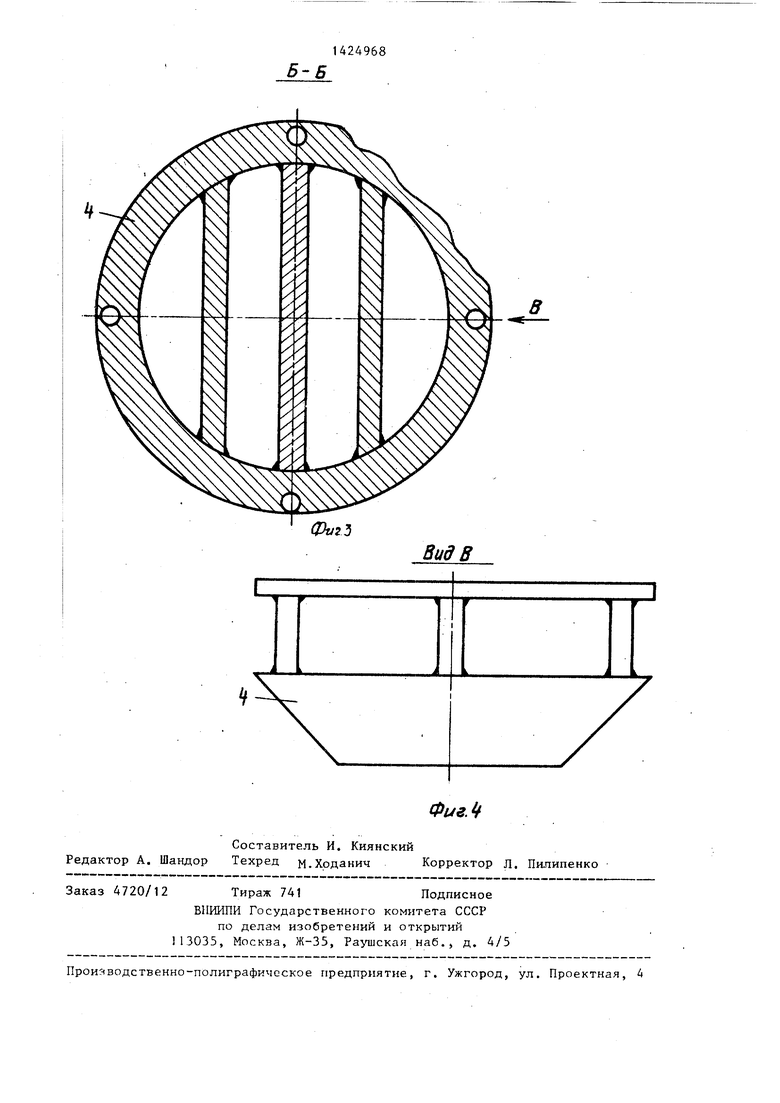

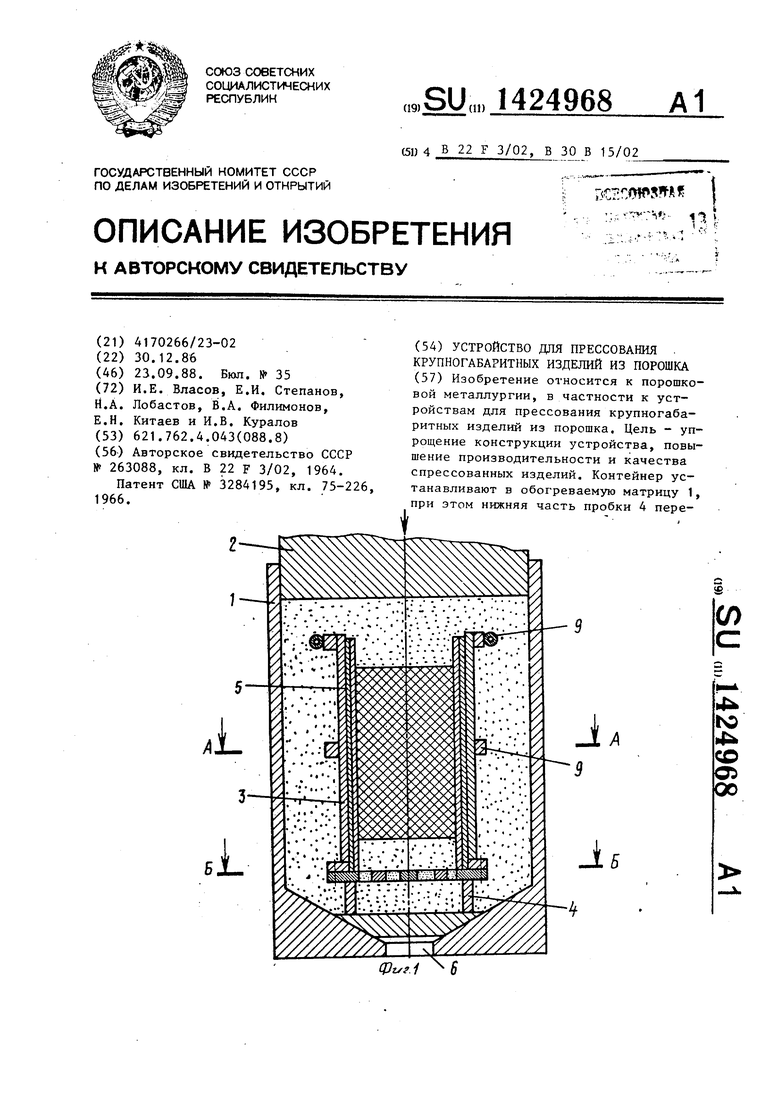

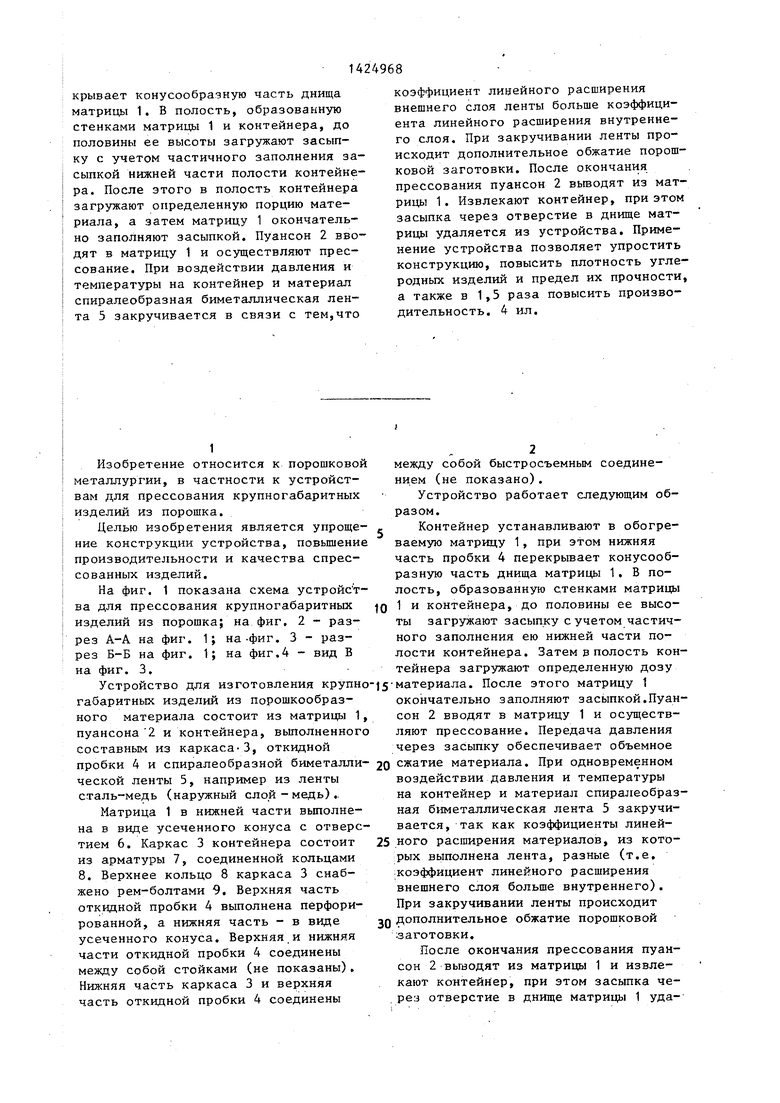

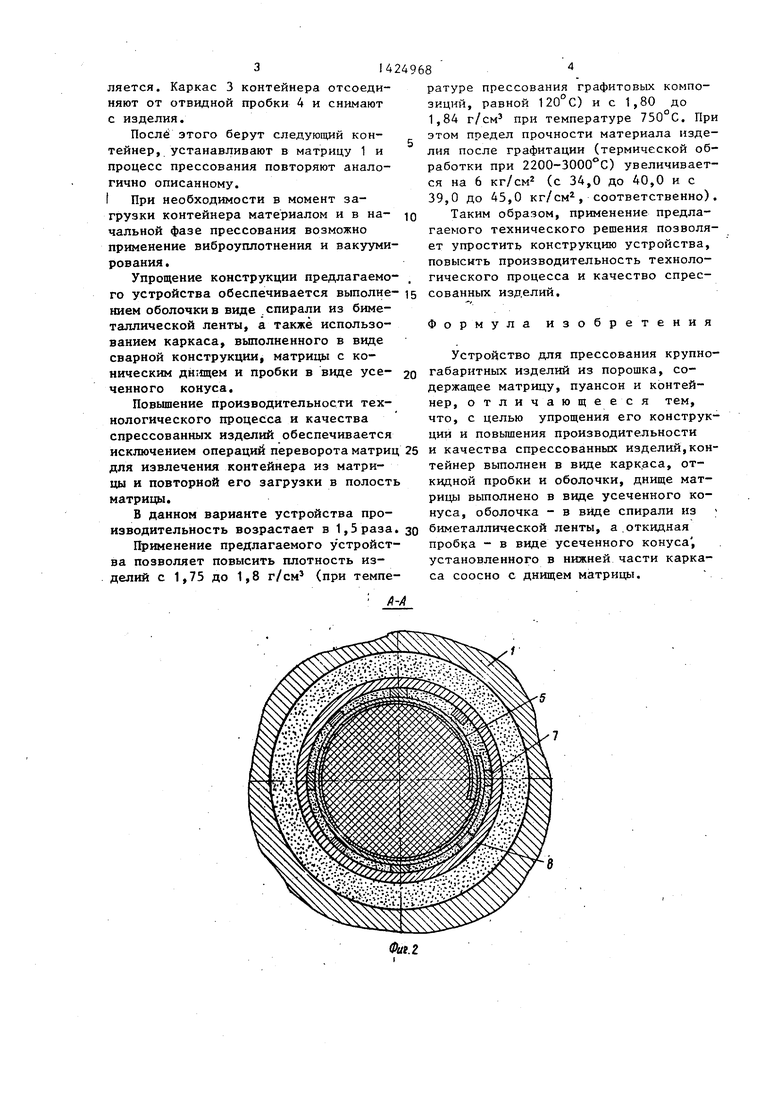

На фиг. 1 показана схема устройс т- ва для прессования крупногабаритных изделий из порошка; на фиг, 2 - разрез А-А на фиг. 1; на-фиг. 3 - разрез Б-Б на фиг. 1; на фиг.4 - вид В на фиг. 3.

Устройство для изготовления крупногабаритных изделий из Порошкообразного материала состоит из матрицы 1, пуансона 2 и контейнера, выполненного составным из каркаса-3, откидной пробки 4 и спиралеобразной биметаллической ленты 5, например из ленты сталь-медь (наружный слой - медь)..

Матрица 1 в нижней части выполнена в виде усеченного конуса с отверстием 6. Каркас 3 контейнера состоит из арматуры 7, соединенной кольцами 8. Верхнее кольцо 8 каркаса 3 снабжено рем-болтами 9. Верхняя часть откидной пробки 4 выполнена перфорированной, а нижняя часть - в виде усеченного конуса. Верхняя,и нижняя части откидной пробки 4 соединены между собой стойками (не показаны), Нижняя часть каркаса 3 и верхняя часть откидной пробки 4 соединены

между собой быстросъемным соединением (не показано).

Устройство работает следующим образом.

Контейнер устанавливают в обогреваемую матрицу 1, при этом нижняя часть пробки 4 перекрьгоает конусообразную часть днища матрицы 1. В полость, образованную стенками матрицы

1 и контейнера, до половины ее высоты загружают засыпку с учетом частичного заполнения ею нижней части полости контейнера. Затем в полость контейнера загружают определенную дозу

материала. После этого матрицу 1

окончательно заполняют засыпкой.Пуансон 2 вводят в матрицу 1 и осуществляют прессование. Передача давления через засыпку обеспечивает объемное

сжатие материала. При одновременном воздействии давления и температуры на контейнер и материал спиралеобразная биметаллическая лента 5 закручивается, так как коэффициенты линейного расширения материалов, из которых выполнена лента, разные (т.е. коэффициент линейного расширения внешнего слоя больше внутреннего). При закручивании ленты происходит

дополнительное обжатие порошковой заготовки.

После окончания прессования пуансон 2 выводят из матрицы 1 и извлекают контейнер, при этом засыпка че- pea отверстие в днище матрицы 1 уда31424968

ляется. Каркас 3 контейнера отсоединяют от отвидной пробки 4 и снимают с изделия.

После этого берут следующий контейнер, устанавливают в матрицу 1 и процесс прессования повторяют аналогично описанному. I При необходимости в момент загрузки контейнера материалом и в на- Q чальной фазе прессования возможно применение виброуплотнения и вакууми- рования.

Упрощение конструкции предлагаемого устройства обеспечивается выполне- 15 сованных изделий, кием оболочки в виде спирали из биметаллической ленты, а также использованием каркаса, выполненного в виде сварной конструкции, матрицы с коническим днищем и пробки в виде усеченного конуса.

Повышение производительности технологического процесса и качества спрессованных изделий обеспечивается

ратуре прессования графитовых композиции, равной 120 С) и с 1,80 до 1,84 г/см при температуре 750 С. При этом предел прочности материала изделия после графитации (термической обработки при 2200-3000 С) увеличивается на 6 кг/см (с 34,0 до 40,0 и с 39,0 до 45,0 кг/см, соответственно). Таким образом, применение предлагаемого технического решения позволяет упростить конструкцию устройства, повысить производительность технологического процесса и качество спресФормула изобретения

20

Устройство для прессования крупногабаритных изделий из порошка, содержащее матрицу, пуансон и контейнер, отличающееся тем, что, с целью упрощения его конструкции и повьшения производительности исключением операций переворота матриц 25 и качества спрессованных изделий, кон- для извлечения контейнера из матри- тейнер выполнен в виде каркаса, отцы и повторной его загрузки в полость кидной пробки и оболочки, днище мат- матрицы,рицы выполнено в виде усеченного ко- В данном варианте устройства про- нуса, оболочка - в виде спирали из ; иэводительность возрастает в 1,5 раза, зо биметаллической ленты, а .откидная Применение предлагаемого у стройст- пробка - в виде усеченного конуса , ва позволяет повысить плотность из- установленного в нижней части карка- делий с 1,75 до 1,8 г/см (при темпе- са соосно с днищем матрицы.

сованных изделий,

ратуре прессования графитовых композиции, равной 120 С) и с 1,80 до 1,84 г/см при температуре 750 С. При этом предел прочности материала изделия после графитации (термической обработки при 2200-3000 С) увеличивается на 6 кг/см (с 34,0 до 40,0 и с 39,0 до 45,0 кг/см, соответственно). Таким образом, применение предлагаемого технического решения позволяет упростить конструкцию устройства, повысить производительность технологического процесса и качество спрессованных изделий,

Формула изобретения

15

20

25 зо

/

ФигЗ

В ид В

| 0 |

|

SU263088A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 3284195, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1988-09-23—Публикация

1986-12-30—Подача