ел ел

Од

ел

со

Изобретение относится к порошковой металлургии, в частности к способу получения мелкодисперсных порошков металлов, которые могут быть использованы при изготовлении тепло- 5

и т око проводящих КОМПОЗИ1У1Й.

Известен способ получелия металлического порошка, заключающийся в том, что термически нестойкое соединение металг а суспензируют в органи- 40 ческой жидкости (углеводороде или алканоле). Смесь нагревают до ISO-ISO/C , при повьшенном давлении водорода до полного разложения соединения 1.1.

Недостатком известного способа 15 является сложность аппаратурного оформления процесса.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является спо-20 соб получения металлического порошка, заключающийся втом, что термически нестабильное соединение металла просеянное через сито с отверстиями 45 Iкм, помещают в органическую или 25 элементоорганическую жидкость с температурой кипения не ниже 250°С в количестве, обеспечивакщем покрытие термически нестабильного соединения металла жидкостью с целью предупреж- зо дения доступа воздуха к последним, Смесь нагревают при 210-240°С до полного разложения соединения металла t23.

Однако порошки, полученные извест-jj ным способом характеризуются недостаточно высокой дисперсностью, неоднородностью размеров частиц, высоким содержанием в нем окислов.

Цель изобретения - повышение дис- 0 персности и однородности размеров частиц порошка, понижение содержания в нем окислов.

Указанная цель достигается тем, 45 то согласно способу получения металического порошка, включающему смешиание порошка термически нестабильного соединения металла с органичесой жидкостью и последугацее термичес-jiQ кое разложение, смешивание осуществляют при весовом соотношении термически нестабильного соединения металла и органической жидкости 1:(2-5), а термическое разложение осуществляют55

при температуре разложения термически нестабильного соединения металла.

Предлагаемый способ осуществляют следуклцим образом.

Термически нестабильное соединение металла высушивают до постоянного веса при 110-120°С, просеивают через сито с отверстиями 45 мкм и смешивают с органической жидкостью. Весовое соотношение между термически нестабильным соединением металла и органической жидкостью составляет 1:(2-5). Полученную смесь нагревают в реакторе, позволяющем поддерживать 160240°С (температуры, соответствующие температурам разложения термически нестабильных соединений металлов).

Смесь охлаждают, металлический порошок отделяют любым известным методом (центрифугированием, фильтрацией и др.), промывают растворителем, . например спиртом, а затем высушивают до постоянного веса.

Из порошка металла получают металлополимерную композицию, которую используют для получения токопроводящего металлополимерного покрытия следующим образом: смолу растворяют в органических растворителях,. в раствор добавляют необходимое количество металлического порошка, все тщательно перемешивают и полученную композицию наносят на диэлектрические подлохжг. Высушиванием на воздухе удаляют растворитель.

Пример 1. Для получения 1 кг высокодисперсной меди высушивают 2,41 кг муравьино-кислой меди при 110°5 С до постоянного веса, просеивают через сито с отверстиями 45 мкм и смешивают с 4,82 кг глицерина (соотношение соединения металла и органической жидкости равно 1:2). Полученную смесь нагревают в реакторе до 160±5°С (температура разложения формиата меди) и вьщерживают до полного разложения соли с выделением высокодисперсной меди. Смесь охлаждают. Порошок меди отделяют от глицерина фильтрованием, проМ)шают спиртом, а затем высушивают на воздухе.

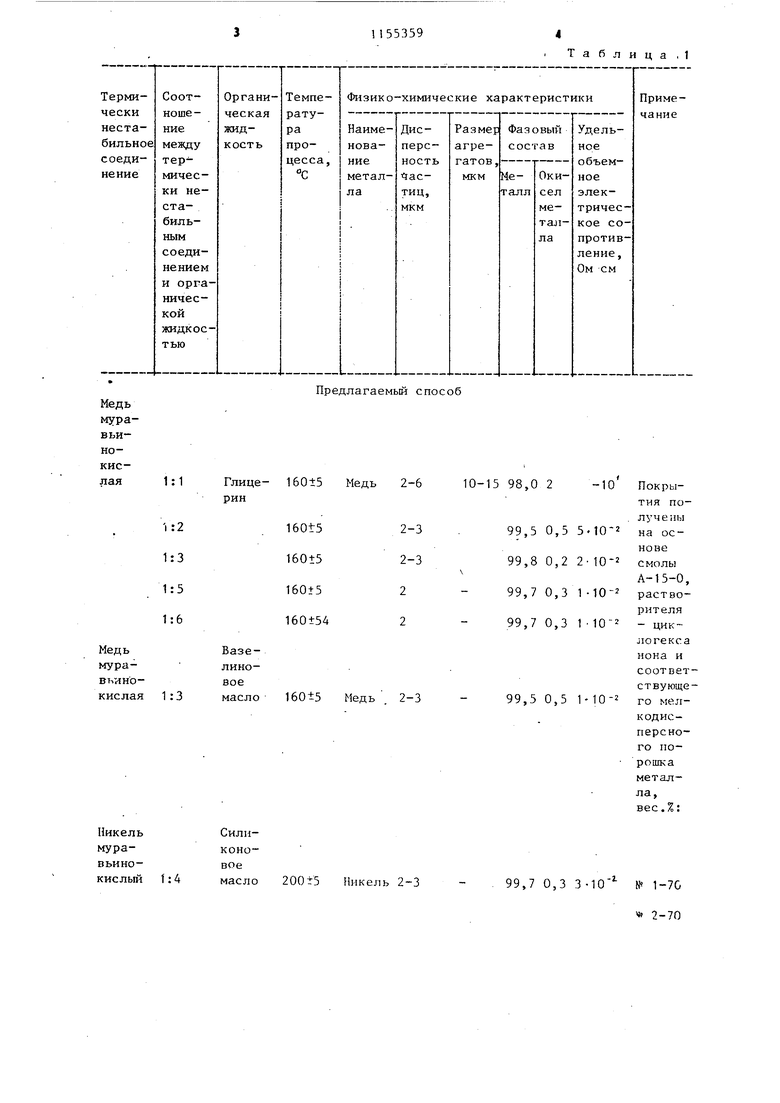

В табл.1, приведены свойства полученного порошка, а также покрытия на его основе, полученного предлагаемым и известным способами.

Таблиц

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА | 1995 |

|

RU2078645C1 |

| Способ получения порошка серебра | 1988 |

|

SU1581474A1 |

| Способ получения порошков меди и никеля | 1983 |

|

SU1082567A1 |

| Композиция для получения электроосаждаемых металло полимерных покрытий | 1978 |

|

SU686497A1 |

| Способ получения металлического порошка | 1983 |

|

SU1183301A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2015 |

|

RU2627543C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА МЕДИ И СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ КОМПОЗИЦИЙ НА ЕГО ОСНОВЕ | 1997 |

|

RU2115516C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ | 1972 |

|

SU411961A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1973 |

|

SU384623A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2006 |

|

RU2332524C1 |

СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА, включа.чщий смешивание порошка термически нестабильного соединения металла с органической жидкостью и последующее термическое разложение, отличающийся тем, что, с целью повьппения дисперсности и -однородности размеров частиц порошка, понижения содержания в нем окислов, смешивание осуществляют при весовом соотношении термически нестабильного соединения металла и органической жидкости 1: :

Предлагаемый способ

Медь

муравьинокисСиликоновоеf:4

200±5 Никель 2-3

масло

-15 98,0 2

-10 Покрытия получены

99,5 0,5 5-10-2 „а нове

99,8 0,2 2-10-2 смолы

А-15-0,

99,7 0,3 1 -10-2 растворителя

99,7 0,3 1 Ю-- - ЦИКлогексанона и соответствующе99,5 0,5 1-10-2 j,o f,,

кодисперсного по рошка металла, вес.%:

99,7 0,3 3-10 № 1-70 2-70

210±5

1:5

Вазелиновоемасло

230±5

95±5

240t5

Глице- 100+5 1:3 рин

Продолжение табл,1

99,6 0,4

2-3

№ 3-72 № 4-75

100 О 1-10-3 №

Палла- 1-2 дий № 6-65

Сереб- 1-2

100 О 5-10-3 S 7-65 ро № 8-65

100 О З-10з

Сереб- 1-2 ро

100 О 4-10з

Сереб- 1-2 ро

Продсшже1ще

Покрытия получены

-20 97

10 ля .циклогексанона и соответствующего

10-15 100 О 6-10-2 мелкодисперсногопорошка металла , %

10-15 100 О 6.10 1-82

10 95 5 8-10- 2-80

3-85

Трансформаторноемасло

1:0,8

10045 Примеры 2-8. Аналогично примеру 1 получают порошки меди, никеля, кобальта, палладия, серебра и покрытия на их основе. Нижний предел соотношения соединения металла и органической жидкости (1:2) обусловлен тем, что при уменьшении количества органической яяадкости в системе наблюдается образование агрегатов металлических частиц (10-20 мкм), частицы полидисперс ны (2-6мкм), содержание окислов составляет 1-5 вес.%. Удельное объем ное электрическое сопротивление (Ру) токопроводящего покрытия, полученного на основе такого порошка (меди) нестабильно fy и своей величине приближается к Ру токопроводящего покрытия, полученного с использова А-78 № 5-80 6-79

Сереб- 2-5

10-15 100 О 410-2 ро нием металлического порошка, полученного известным способом (10 Омсм). Использование органической жидкости вьше максимального предела (1J5) не улучшает качество порошка и электрические свойства токопроводящего покрытия, полученного на его основе. Применение органической жидкости выше максимального предела не экономично с точки зрения как расхода органической жидкости, так и расхода энергии (газа, электроэнергии). В табл.2 представлено сопоставление свойств полимерных композиций, содержащих дисперсные порошки металлов, полученных по известному и предлагаемому способам, при одинаковом их количестве.

Из таблицы следует, что при одинаковом массовом содержании порошков металлов удельное объемное электрическое сопротивление композиции,содержащей порошки,полученные по предлагаемому способу, на 1-2 порядка меньше, чем удельное обьемное электрическое сопротивление композиции, содержащей порошки,полз енные по известному способу. Композиция на основе смолы АМеталл

723-103-10-2

705-10-2

5-10-2

653-10-3

3-10Таблица 2.

Б табл.3 приведены данные., сь;1де тельствукщие о том, что одинаковая величина удельного объемного электря-ческого сопротмвггення композицуш, содержащих порошки металлов, может быть достигнута лишь при больше ; массоЕсг содержании металлического порошка, полученного по известному способу.

Таблиц а 3

16 12 17

82 82 15-0 и мелкодисперсных Экономги ме13 11553591

Предлагаемый способ позволяет со-лучение более мелкодисперсного порошкратить расход, экономить дефицитныека,увеличение однородности размеров

цветные, драгоценные стратегическичастиц порошка, уменьшение содержаважные металлы (экономия металла дляния окислов (до 0-0,4% против 3-5%

3-X композиций составляет 12-17%).5 по известному способу), повышение каКак следует из данных табл.1-3,чества покрытия на основе полученных

предлагаемый способ обеспечивает по-порошков.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ВВОДА ИНФОРМАЦИИ | 1991 |

|

RU2024048C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 0 |

|

SU384623A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-15—Публикация

1983-04-21—Подача